高性能PCC励磁调节器实现方案

2013-08-18长江三峡能事达电气股份有限公司乐绪鑫赵先元

长江三峡能事达电气股份有限公司 余 翔,乐绪鑫,赵先元,苏 慧

1 引言

常规的微机励磁控制器所选择CPU时需要在可靠性、功能、性能等多种因素之间进行权衡,但因为性能方面的要求当前大部分微机励磁调节器选用了专门定制的CPU模块[1]。这些CPU模块生产批量小,在元器件筛选、生产工艺及老化方面有所欠缺,其可靠性远远落后于成熟的PLC模块。定制的CPU模块另一个缺点是扩展性差,所拥有的外设资源在完成设计时就已固定。而用户的需求是多种多样的,如果原有的配置不能满足,那么扩展资源往往需要付出极大的代价。文献[2]中的励磁调节器为了扩展电气制动功能就不得不额外增加了一套PLC模块进行开关控制。

PLC模块可靠性高,扩展简单方便,所以励磁调节器的控制方案中开始逐渐引入PLC模块以进一步提高系统可靠性[3]。但是主要面向逻辑控制的PLC模块,以定时循环的形式执行任务,没有开放中断功能,所以这些方案中交流采样、脉冲生成等此前需要在中断中完成的任务都交由外部硬件执行[4][5]。这种多CPU协作的控制方案硬件结构比较复杂,增加了控制的时滞,影响了励磁系统的性能。另外外部硬件的可靠性仍然达不到PLC模块的水平,拖累了励磁系统整体的可靠性。

PCC(Programmable Computer Controller)是奥地利贝加莱公司生产的可编程控制器,不仅继承了PLC的高可靠性,还可以间接获得实时响应的能力,完成单片机在中断服务中实现的功能[6]。文献[7][8]中均使用PP41作为CPU模块,通过TPU函数实现了控制脉冲的生成,但没有直接测量三相电压、电流等交流信号,而是测量整流后的信号。这样虽然在实时性上有所不足,但降低了对PCC处理能力的要求。文献[9]使用了IP161作为CPU模块,并使用IP161实现了交流采样和脉冲生成等高速任务。但是IP161主频仅约6MHz,处理能力不足,不能在工频周期内完成当前主流的PID+PSS2B控制算法,所以仅能在中小容量机组中应用。

随着硬件的发展,贝加莱公司推出了高性能的x20系列PCC模块,其中CP1486模块使用了主频高达650MHz的英特尔赛扬CPU,最小任务周期约200微秒,完全可以在工频周期内完成复杂的控制运算。本文将介绍一种基于x20系列模块的励磁系统实现方案,同时兼顾了高性能与高可靠性的需求。

2 励磁系统硬件

2.1 励磁调节器

图1 励磁调节器一个控制通道所用的x20模块

图1中CPU模块CP1486用于通信及控制,混合开关量模块DS4389用于测频测相及控制脉冲生成,D I9371用于开关量输入,DO9322用于开关量输出,电源模块PS2100除了电源中继外还对数字量和模拟量进行了隔离,A I2636用于测量三相电压和三相电流,A I4622用于测量励磁电压、励磁电流、系统电压和白噪声测试信号,AO 4622用于控制模型测试[10]时的模拟信号输出。

2.2 信号调理

电厂测量信号的幅值大大超过了信号采集模块的测量范围,所以需要使用信号调理电路按照比例降低信号幅值,滤除信号中的高频干扰。同时x20系列PCC模块的隔离措施不够完善,需要在信号调理电路中加强隔离保护。

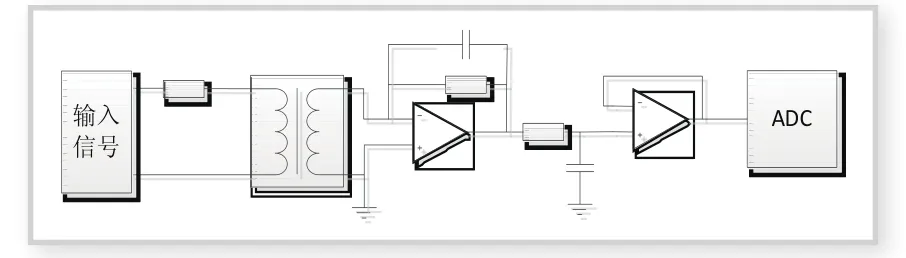

2.2.1 模拟信号调理

在励磁系统中,通常输入励磁调节器的额定机端电压为相电压57.74V,额定机端电流为相电流1A或5A,而本方案中用于测量机端电压和定子电流的AI2636测量范围±10V或±20m A,且AI2636模拟输入通道未进行有效的电气隔离,因此需要加入前端信号调理电路,如图2所示,精密PT和CT、以及运放采样跟随电路,将输入的高电压大电流信号转换为AI2636可以直接使用的电压信号,同时对信号的输入输出进行了隔离。在试验测试中电压电流信号的测量精度可达0.01%,完全满足励磁控制要求。

图2 AI2636信号调理电路

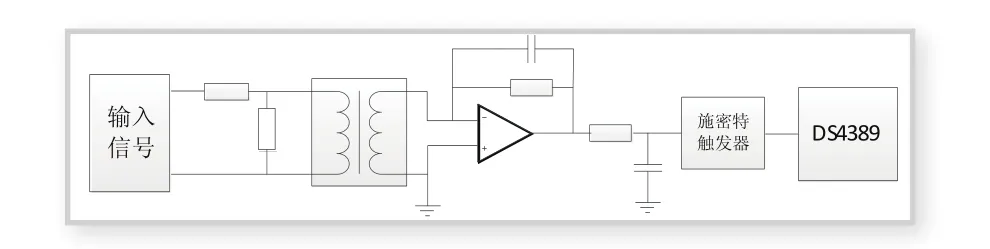

2.2.2 测频信号调理及脉冲信号放大

在本方案中,测频及控制脉冲生成都由混合开关量模块DS4389完成,DS4389模块测频通道只接收幅值24V、占空比50%的方波信号,而励磁调节器采用阳极同步时,将阳极高压信号作为测频信号源,因此,需要一种将阳极高压信号低相移地转换为幅值24V、脉宽50%左右的方波信号的调理电路,如图3所示,测频信号调理电路由限流及分压电阻网络、精密PT、运放采样跟随电路组成。限流及分压电阻网络将阳极高压信号转换为低压小电流信号,再通过精密PT进行电气隔离,经运放取样跟随电路将阳极高压信号转换为DS4389模块测频所需的标准信号。

图3 同步信号调理电路

为保证控制脉冲信号稳定可靠地驱动可控硅触发导通,需将DS4389模块输出的控制脉冲进行信号放大,同时将一次高压回路与二次控制回路进行电气隔离,因此,在本方案中设计加入了可控硅脉冲放大电路,如图4所示,DS4389模块输出的控制脉冲信号经过功率开关管放大,驱动脉冲变压器,将大电流驱动信号输出到可控硅门极,触发可控硅导通。试验测试证明此方式可保证DS4389模块输出的控制脉冲信号可靠触发可控硅导通。

图4 可控硅脉冲放大电路

3 励磁系统软件实现

3.1 测频测相

DS4389模块的4个输入通道具有边沿检测功能,可以对接入的三相同步信号测频测相。DS4389的边沿检测功能能够捕捉并保存指定输入信号的边沿时刻,还可以比较得到不同通道输入的边沿时差。这些结果可以在配置DS4389时指定给全局变量,DS4389通过X20模块之间的X2X Link总线刷新映射到CPU模块的全局变量。这样CPU模块可以在控制循环中通过这些全局变量直接获取边沿时刻、周期和相角差而无需任何计算。

DS4389时标使用的是系统时钟的时刻,系统时钟计数频率8MHz,精度足够满足控制需求。

3.2 脉冲生成

除了3.1中描述的4个数字输入通道外,DS4389还有4个数字通道可设置为输入或输出,本方案中设置为推拉式输出通道用于输出控制脉冲。整流桥触发所需的6路脉冲需要两个DS4389模块组合输出。接入DS4389的同步信号除了测频测相以外还需要驱动功率柜整流桥的控制脉冲。需要说明的是系统时钟是所有模块共享的,这样第二个DS4389模块可以直接使用第一个DS4389测量的同步信号边沿时刻而无需自己测量。

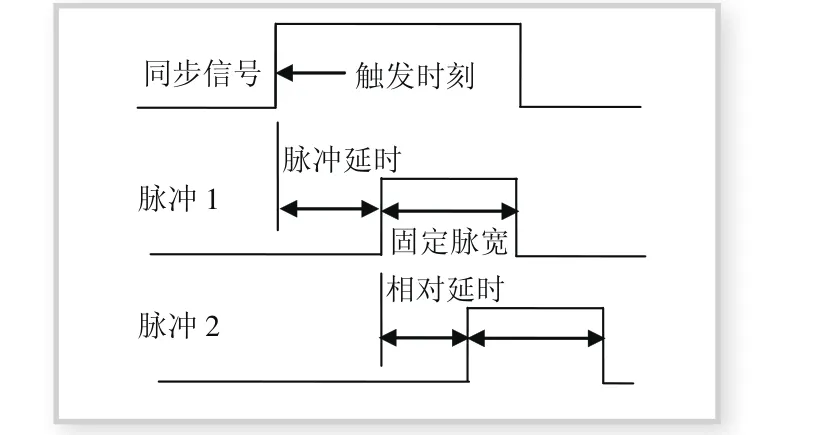

图5 DS4389的脉冲配置

在DS4389中生成脉冲主要依靠配置而非软件编程。如图5所示,脉冲生成需要配置的参数包括触发时刻,第一路脉冲上升沿与触发时刻之间对应整流桥触发角的脉冲延时,脉冲下降沿与上升沿之间的延时,即脉冲宽度,第二路脉冲上升沿与第一路脉冲上升沿之间的相对延时等等。这些变量中脉冲宽度是与周期无关的常数,在配置时确定,其余都是以全局变量形式映射到CPU模块在主循环中刷新。

如果采用图6所示的阳极同步,则因为同步变压器Y/Δ-11接线获得的同步信号超前阳极电压30 ,假定最小控制角为15 ,叠加后变为45 。

图6 阳极同步

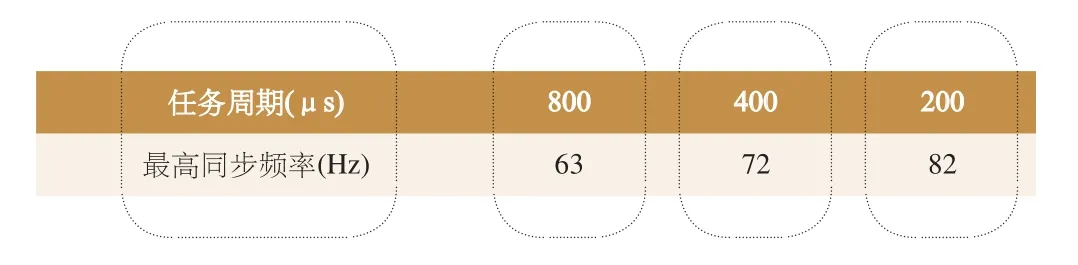

使用继保仪输入三相同步信号,用示波器观察DS4389的45°脉冲输出,发现CPU模块程序中刷新脉冲相关变量的周期与脉冲的稳定性密切相关,表1给出了脉冲边沿±1.5μs最大允许偏差下CPU模块使用不同循环周期刷新脉冲相关变量时的最大允许输入的同步频率。可以看到脉冲相关变量的刷新周期越短则最大同步频率越高。

表1 不同任务周期下的最高同步频率

整流桥的最大控制角设置为120°,而第6路脉冲与第1路脉冲间相对延时为300°,与触发角延时叠加超过一个周期,即脉冲序列延时刷新时此前的脉冲序列尚未执行完毕。为了检验这种特殊情况下DS4389是否会丢失脉冲,设置触发角在15°和120°之间跳变,使用示波器观察输出的脉冲,发现DS4389采用类似先进先出的原则顺序执行设置的脉冲序列,先发完旧的脉冲序列后才能生成新的脉冲序列,没有出现脉冲丢失现象。

3.3 交流采样

3.3.1 AI2636的设置

AI2636模块能够按照预置的频率采集2路输入的模拟信号,但要求2路信号同时为电压信号或电流信号。所以在2.2.1的信号调理电路中将CT输入转换成了电压信号。从测试的结果看3个AI2636模块采样的同步性比较理想,但为了稳妥,定子电流信号分别与同相的电压信号接入了同一个AI2636模块。这样V、I同步测量,可以保证有功功率和无功功率计算的准确。

AI2636最小采样周期约为67μs,设置完成后不可变更,采样结果以全局变量数组的形式通过X 2X Link总线传递给CPU模块。因为X2X Link总线周期最小约为380μs,程序中取整设置成了400μs。CPU模块中AI数据处理的循环任务周期与之匹配,也是400μs。AI2636采样周期没有设置成67μs,因为此设置下每个采样通道有的周期中传递5个数据,有的周期传递6个,不便于软件处理。采样周期设置成80μs后CPU模块每个周期在每个模拟输入通道都可以接收5个采样数据。

3.3.2 插值算法

传统的交流采样要求采样频率跟踪信号频率,采样点应该均匀分布在一个周期以内,对于周期内第一个采样点的相位没有要求。获取原始数据后通过傅氏算法获取交流信号的幅值和相位。而AI2636的特性决定了只能使用定频采样,但是CPU模块保留足够多和足够密集的采样数据点后,相当于存储了此前的信号波形,可以通过插值的办法对存储的波形进行“虚拟”变频采样。

CPU模块的软件中为每一路模拟信号保留了最近625个采样值,这样即使是低至20Hz的模拟信号CPU模块中也可以保留一个周期的数据。这625个数据依次记为V0、V1、……、V624。当采样值序号递增到624后又从0开始,覆盖最老的采样值。

以24点交流算法为例,需要在一个周期内均匀分布的24个采样值。计算时最新的采样值Vn直接采用,作为最后一个数据点U23,即:

图7 对采样数据的插值计算

如图7所示,对于周期为T的信号,两个数据点之间的时间间隔为T/24,采样间隔为80μs。那么两个数据点之间间隔的采样点为:

对于数据点Ui(i=0,1,……,22),与Vn之间间隔的采样点点数为:

数据点的位置位于采样点Vstart与Vend之间,start和end均为采样点序号。start和n之间间隔的采样点点数m为t舍弃小数部分后取整的结果,end=start−1 (4)

通过线性插值得到虚拟采样点:

得到所有虚拟采样点后即可采用标准的傅氏算法进行进一步处理。

3.3.3 插值算法的性能

为了测试幅值测量的精度,输入有效值5V的正弦波信号,在不同的信号频率下,幅值计算结果的浮动范围约为测量值的±0.01%,基本达到了AD芯片的转换精度。

为了测试不同AI2636模块的同步性,将三相电压分别接入3个AI2636模块,任意两相相差与120°,偏差不大于0.5°。

角速度是PSS2B的输入量,是在傅氏算法得到的三相电压合三相电流矢量基础上进一步处理得到的,在CPU中按照2m s的任务周期进行刷新计算。使用继保仪测试频率突变时的角速度响应,得到的结果如图8所示。

图8 信号频率突变时的周期与角速度

在频率变化的过渡过程中插值算法每次计算都相当于按照新的周期重新采样,而不象常规交流算法一样保留部分按原来周期采样得到的数据。图8中周期在信号变化出现10m s后才发生变化,并出现了两个中间值,这是因为周期的刷新周期为10ms,还有滤波环节。角速度在输入信号突变时就开始变化,经过10ms线性上升到了真实值,虽然在周期突变时出现了跳变,但是下一次计算时就恢复到了真实值,而这些跳变的数值通过简单的中值滤波即可消除。

3.4 通信与控制通道程序的一致性

CPU模块CP1486带有1个以太网口和一个贝加莱公司标准的PowerLink接口,但这个PowerLink接口可以作为一个正常的以太网口使用。所以励磁调节器分别用两个网口连接了两个网络,一个仅供励磁系统内部交换控制数据,另一个用于连接外部系统,接收和响应外部命令。

励磁调节器一般由两个相同配置的控制通道组成,除了IP地址和部分参数以外程序基本一致。CP1486模块带有拨码开关,上电初始化时可以读取拨码数值,并根据不同的拨码设置不同的IP地址和参数,这样两个控制通道可以共用相同的程序,仅仅通过拨码设置进行区分。

3.5 控制软件构成和CPU占用率

控制软件分成了4个循环任务:第一个任务用于生成触发脉冲,周期200μs;第二个任务用于高速定频采样以及后续的交流算法,周期400μs;第三个任务用于网络通信,周期1ms;第4个任务用于PID+PSS2B控制计算和限制保护,周期10ms。

CP1486上载的CPU占用率约为57%,没有出现循环任务超时。

4 结论

本文介绍的基于X 20系列PCC模块的励磁调节器实现方案,通过了相关测试的验证,确认了方案的可行性。本方案在可靠性和控制性能方面获得了较好的平衡。

[1] 余翔, 毛承雄, 陆继明等. 一种基于数字信号处理器的自适应最优励磁控制器[J]. 电力系统自动化, 2005 (5) : 79-83.

[2] 王波, 张敬, 胡先洪等. 三峡地下电站国产化励磁系统[J]. 大电机技术,2011 (6) : 63-66.

[3] 秦承志, 杨俊友, 孙荣斌. 基于PLC的同步发电机励磁调节器研究[J]. 沈阳电力高等专科学校学报, 2002,10: 10-13.

[4] 吴茂刚, 王成元, 崔皆凡. 基于S7-200的同步发电机无刷励磁调节系统设计[J]. 电工技术杂志, 2003 (3) : 61-63.

[5] 曾以亮, 程健, 蒋海峰. PLC在发电机励磁调节中的应用[J]. 自动化与仪表, 2004 (1) : 47-50.

[6] 齐蓉. PCC高级编程技术[M]. 西安:西北工业大学出版社, 2002.

[7] 南海鹏, 王涛, 余向阳. 基于PCC的高可靠性模糊PID励磁调节器[J]. 水力发电学报, 2004 (6) 23: 29-34.

[8] 潘熙和, 张祖贵, 黄业华. PLC与PCC励磁调节器的研究与实现[J]. 人民长江, 2003 (10) 34: 21-23.

[9] 余翔, 王波, 毛承雄等. 一种基于PCC的励磁控制器实现方案[J]. 大电机技术, 2006 (5) :58-61.

[10] 余翔, 窦骞, 赵先元. 励磁系统控制模型的辨识测试[J]. 水电自动化与大坝监测, 2010 (1) :13-17.