汽车用高强度钢板冲压回弹模拟

2013-08-17王祖勇陶长城代郧峰戴勇东风汽车有限公司东风商用车技术中心侯启军东风汽车有限公司东风商用车车身厂

文/王祖勇,陶长城,代郧峰,戴勇·东风汽车有限公司东风商用车技术中心侯启军·东风汽车有限公司东风商用车车身厂

汽车用高强度钢板冲压回弹模拟

文/王祖勇,陶长城,代郧峰,戴勇·东风汽车有限公司东风商用车技术中心侯启军·东风汽车有限公司东风商用车车身厂

使用PAMSTAMP冲压软件的无模法和有模法,分别模拟两个高强钢零件的切边回弹,希望能够提高CAE模拟回弹精度和应用水平。通过模拟结果和实测对比,发现两种回弹模拟结果趋势基本一致,但有模法的计算结果相对更符合实际。

随着汽车用钢板迅速朝着高强度化和轻量化的方向发展,高强度钢板的应用日益广泛。随之而来的问题就是,钢板强度级别越高,成形越困难,回弹也越大,严重影响零件的精度和装配质量。为了解决高强度钢板成形性差的问题,避免开裂与起皱,更重要的是要保证零件尺寸和形状精度,迫切需要一种手段来优化工艺方案,从而获得合格的零件。随着有限元和塑性理论的不断完善以及计算机技术的迅猛发展,通过CAE方法优化工艺并预测回弹已成为可能。

目前,CAE在模拟冲压件起皱和破裂等缺陷方面的应用已达到了很高的精度,但在回弹计算方面还需进一步提高。基于此,回弹问题成为世界性的难题。本文借助PAMSTAMP软件对梁类零件分别进行无模法和有模法模拟,计算高强度钢板冲压回弹,并与实测对比来验证CAE模拟结果,以提高CAE模拟精度。

CAE模拟和回弹实测

冲压件分别为左前纵梁和右前纵梁加强梁,通过三维激光扫描测零件的回弹值。

左前纵梁

⑴左前纵梁加工工序。该件由5道工序组成,包括落料→拉延→修边、冲孔→整形→斜楔修边冲孔,材料是B250P1,见图1。

⑵全工序模拟。B250P1材料性能参数是,弹性模量为210kN/mm2,密度为7.85×10-6kg/mm3,泊松比为0.3,r0为1.5,r45为1.4,r90为1.9,屈服强度Rs为0.305kN/mm2,强化系数k为0.802kN/mm2,硬化指数n为0.22。应用PAMSTAMP进行全工序模拟,结果(包括回弹)见图2。分别采用有模法(新算法)和无模法(旧算法)计算回弹,其中无模法的锁点方式与零件在检测支架上的约束方式一致,见图3。回弹大小将以截面线的方式来表述,相对产品数模。

图1 左前纵梁

图2左前纵梁全工序模拟结果

图3 左前纵梁无模法锁点方式

⑶回弹实测。为了精确验证CAE模拟精度,必须提高回弹实测精度。此外,还要考虑到实用性,也就是检测方法应与生产实际相一致。因此,加工了检测支架来实测零件回弹值,其作用就是保证实际零件与产品数模位于同一个坐标系,以使二者具有定量可比性。将零件放入检测支架并用定位销定位,然后用Geomagic Qualify软件通过三维激光扫描得到零件点云数据,由点云生成的三角面见图4。为了更直观地和CAE模拟结果进行对比,将零件三角面、产品数模和模拟结果一起导入CATIA软件中以截面切线的方式来分析比较。

图4左前纵梁点云生成的三角面

右前纵梁加强梁

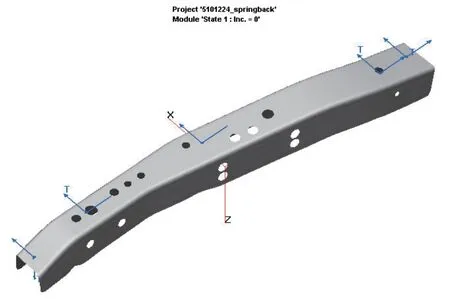

⑴右前纵梁加强梁。该件由3道工序组成,包括落料、冲孔→拉延→冲孔、斜楔冲孔,材料是590DP,见图5,料厚1.2mm。

⑵全工序模拟。590DP材料性能参数是,弹性模量为210kN/mm2,密度为7.85×10-6kg/mm3,泊松比为0.3,r0为0.9,r45为0.9,r90为1.1,屈服强度Rs为0.37kN/mm2,强化系数k为1.035 kN/mm2,硬化指数n为0.18。应用PAMSTAMP软件进行全工序模拟,结果(包括回弹)见图6。分别采用有模法(新算法)和无模法(旧算法)计算回弹,其中无模法的锁点方式与零件在检测支架上的约束方式一致,见图7。

图5 右前纵梁加强梁

图6 右前纵梁加强梁全工序模拟结果

图7 右前纵梁加强梁无模法锁点方式

图8 右前纵梁加强梁零件三角面

⑶回弹实测。将零件放入检测支架并用定位销定位,然后用Geomagic Qualify软件通过三维激光扫描得到零件点云数据,由点云生成的三角面见图8。为了更直观地和CAE模拟结果进行对比,将零件三角面、产品数模和模拟结果一起导入CATIA软件中以截面线的方式来分析比较。

CAE计算结果和实测值对比分析

左前纵梁

由于模拟结果为板料的中间层,因此对图2中模拟得到的零件回弹后中间层向外偏移50%料厚,得到板料的外表面,然后与实测零件外表面的三角面和产品数模面一起导入CATIA软件进行对比。具体方法是,在Y坐标50mm的平面截取4个面,得到的4条切线见图9,其中黄色线为产品数模,红色线为实测结果,绿色线为有模法计算结果,蓝色线为无模法计算结果。

图9 Y坐标为50mm截面线

右前纵梁加强梁

由于模拟结果为板料的中间层,因此,对图6中模拟得到的零件回弹后中间层向外偏移50%料厚,得到板料的外表面,然后与实测零件外表面的三角面和产品数模面一起导入CATIA软件进行对比。具体方法是,以Y坐标为400mm的平面截取4个面,得到的四条切线见图10,其中黄色线为产品数模,红色线为实测结果,蓝色线为无模法模拟结果,绿色为有模法模拟结果。

图10 Y坐标为400mm截面线

对比分析

计算回弹时,无模法(旧算法)为了限制板料刚体位移,必须约束其六个方向的自由度,施加位置通常是回弹最小处。但由于冲压件形状和受力复杂,导致不同的施加方式对计算结果影响非常大,因此也限制了软件的实用性。而有模法(新算法)是通过板料与模具接触来计算回弹,同时也考虑了重力对回弹的影响,减少了人为因素的影响,更符合实际情况。

通过以上两个零件的回弹模拟和实测对比也可看出,两种回弹算法的CAE模拟和实测结果总体趋势大致是一样的,有模法的计算结果与实测值更接近,但局部区域与实测值还是存在一定的差异。另外,零件形状简单,回弹模拟精度相对提高,而零件形状复杂,回弹模拟精度相对降低。

结束语

⑴PAMSTAMP新旧两种回弹算法的CAE模拟和实测结果总体趋势大致是一样的,有模法(新算法)的计算结果与实测值更接近。

⑵回弹计算精度仍有待提高,以推进其实用性。