汽车模具工艺中如何有效提高材料利用率

2013-08-17付再兴奇瑞汽车股份有限公司规划设计一院

文/付再兴·奇瑞汽车股份有限公司规划设计一院

汽车模具工艺中如何有效提高材料利用率

文/付再兴·奇瑞汽车股份有限公司规划设计一院

在整个汽车开发过程中,冲压成本几乎占到60%。目前,影响冲压成本的各要素中板材费用占62%,在实际生产过程中主要可以从产品设计、工艺研讨、工艺设定、调试生产、板料采购等方面提升材料利用率,以便最大程度的降低成本。

随着汽车市场竞争的日益激烈,汽车价格将很大程度的影响着消费者的选择。如何在保证质量的情况下,降低汽车的开发成本,提供更有竞争力的产品,是一个汽车企业必须重点解决的课题。事实上,材料利用率一直以来都是各个汽车厂比较敏感的一根神经,因为它对汽车成本影响很大。尤其是近年来,铁矿石价格的不断上涨对汽车车身的开发成本影响巨大。

此外,近年来消费者对车型新奇样式的追求,也降低了材料利用率。大量资料表明,汽车车身的分块结构对材料利用率的影响巨大,在造型阶段就需要对材料利用率进行重点考虑。如在SE阶段可以通过工艺优化的手段提升材料利用率,并在工艺设计、调试生产阶段对材料利用率进一步提升。整车材料利用率每提升1%,整车的材料工艺消耗将减少约5kg,单车成本将节约35元。由此可见,材料利用率对车身成本的影响是巨大的。目前日韩汽车企业在材料利用率方面明显优于国内汽车

企业,这在汽车成本方面是明显的竞争优势。计算汽车车身20个大件的材料利用率,预计丰田是63%,现代是60%,而国内绝大部分企业是55%左右。本文主要从设计SE阶段、工艺规划阶段介绍如何采用相应措施来提升材料利用率,并对各个阶段的控制手段进行相关介绍。

材料利用率的定义

材料利用率是指为了生产产品而投入的板材与实际产品重量之比,即材料利用率=A/ B×100%,其中A是实际产品重量,B是投入板材的重量而不是落料后的板料重量。

影响材料利用率高低的因素较多,主要从产品设计、工艺规划、冲压设备等方面考虑。同时也可以在SE阶段、工艺规划阶段采用不同的措施来控制。调试阶段以及生产阶段,可以通过适当减少板料尺寸来局部优化板料规格,但材料利用率提升的幅度不大,本文不作为重点介绍。

材料利用率提升方案

SE阶段变更产品形状

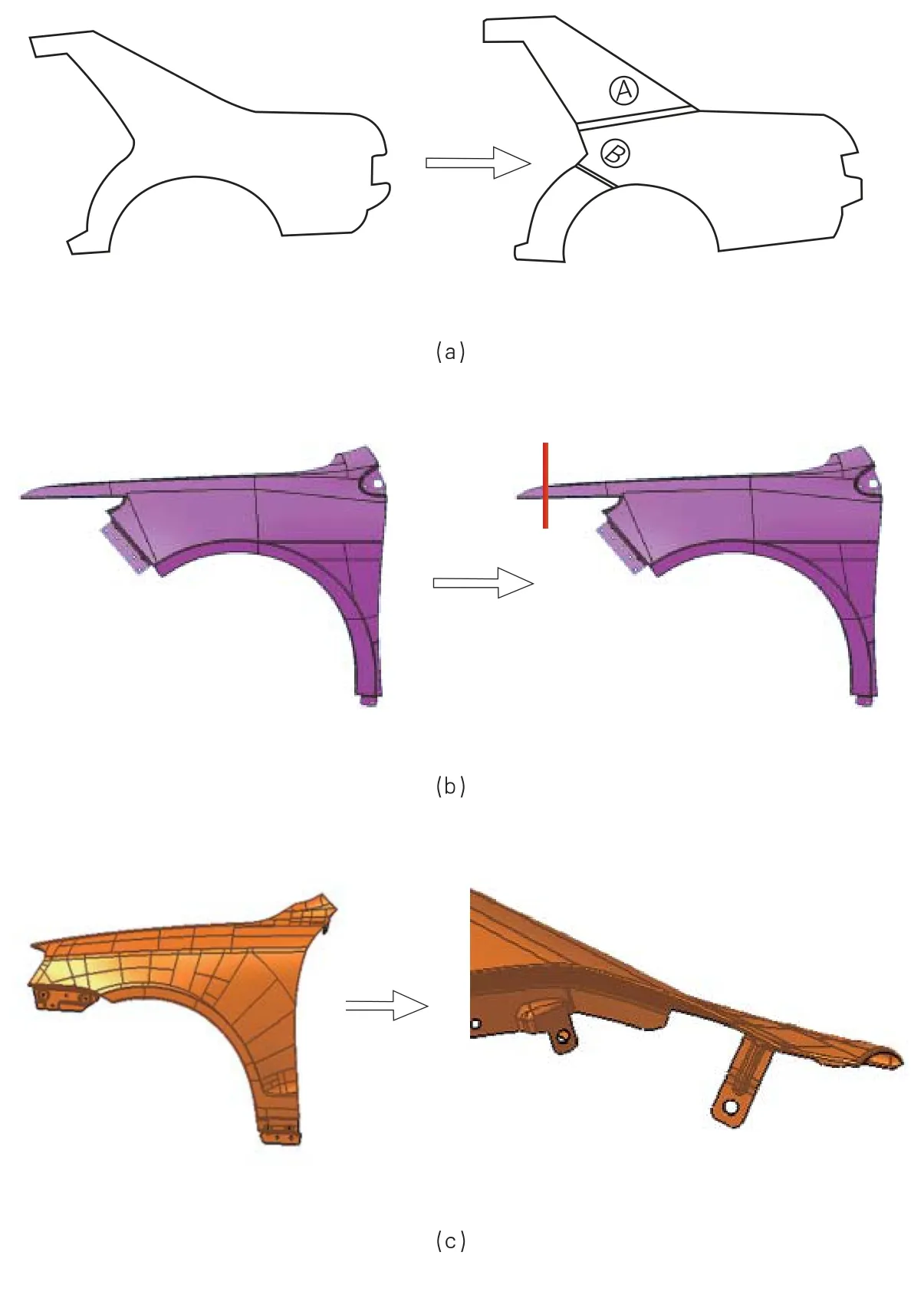

⑴分割部分产品,如图1所示。

图1 分割部分产品

⑵避免出现产品局部地方突出,见图2。

图2 避免出现产品局部地方突出

工艺规划阶段的相关措施

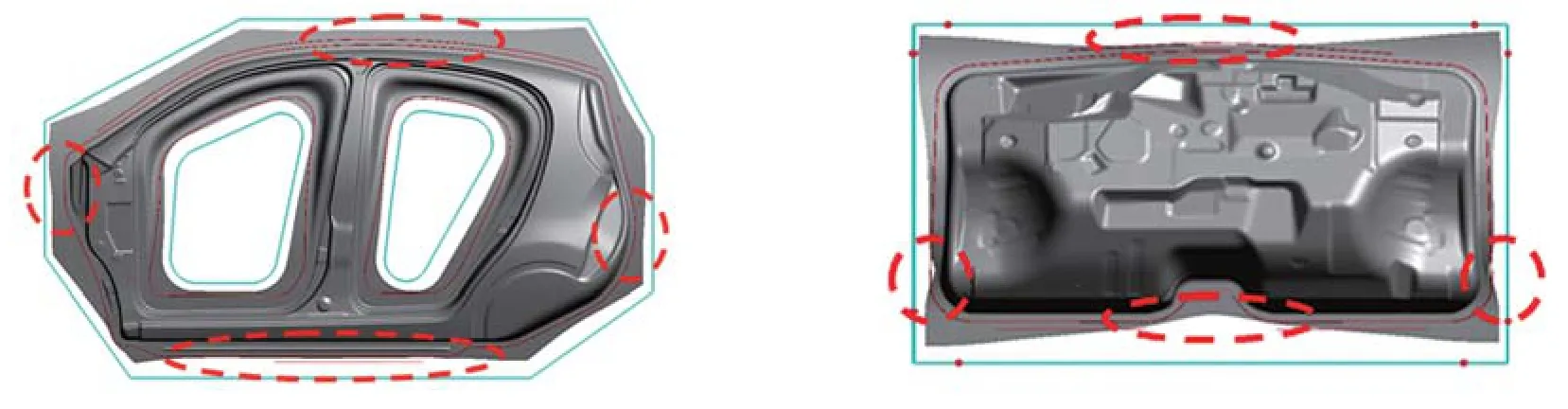

⑴重点管理影响板料大小的决定性部位,见图3。

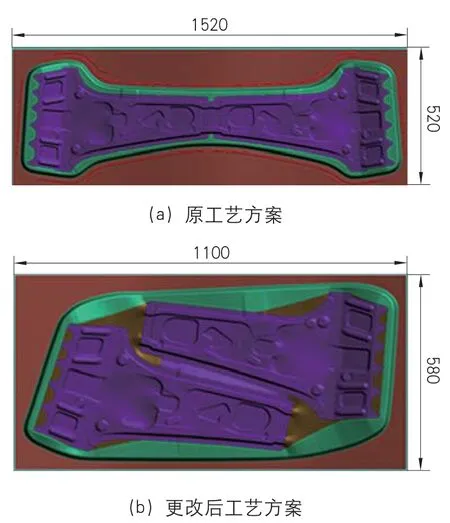

⑵左右及相似产品的合并,见图4。通过几个典型制件,进行合理的合并,并对比材料利用率之间的差异情况。如图5所示,左右B柱上内板,原工艺方案材料利用率为41.5%,对产品进行合理合并后材料利用率为56%;如图6所示,左右B柱下内板,原工艺方案材料利用率为35%,对产品进行合理合并后材料利用率为46%。

⑶成形工艺的考虑。不同的工艺方案材料利用率的对比见图7,方案一的材料利用率为26.6%,方案2的材料利用率为45.4%。需要注意的是,在将拉延工艺更改为成形工艺时,需要综合考虑材质、料厚、制件形状等多方面的因素,不能采用只为了提高材料利用率而降低了产品质量的成形方式。

图3 影响板料大小的决定性部位

图4 左右及相似产品的合并

图5 左右B柱上内板材料利用率对比

图6 左右B柱下内板材料利用率对比

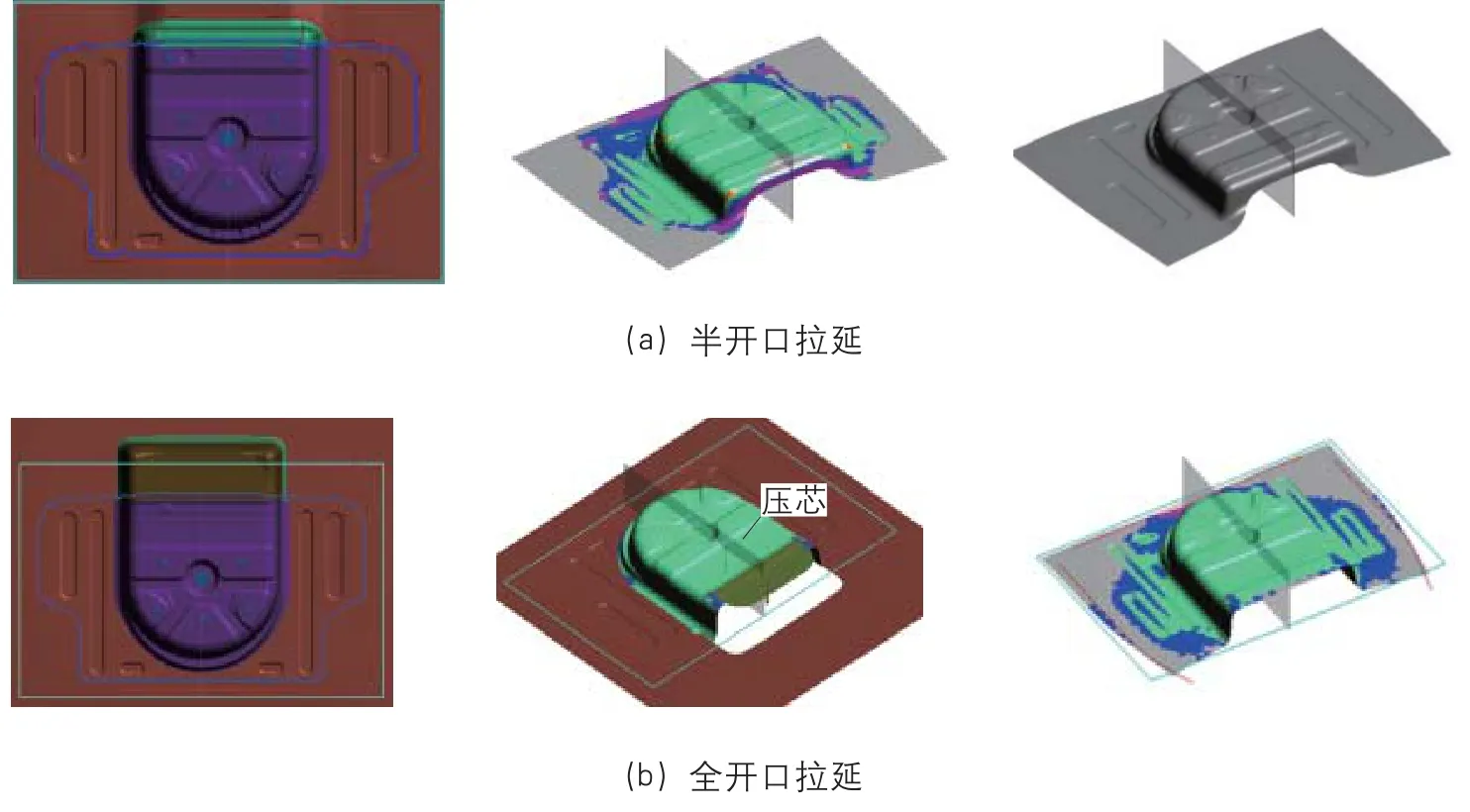

⑷开口拉延工艺的考虑。如图8所示,后地板本体半开口拉延的材料利用率为77.3%,全开口拉延的材料利用率为82.6%。

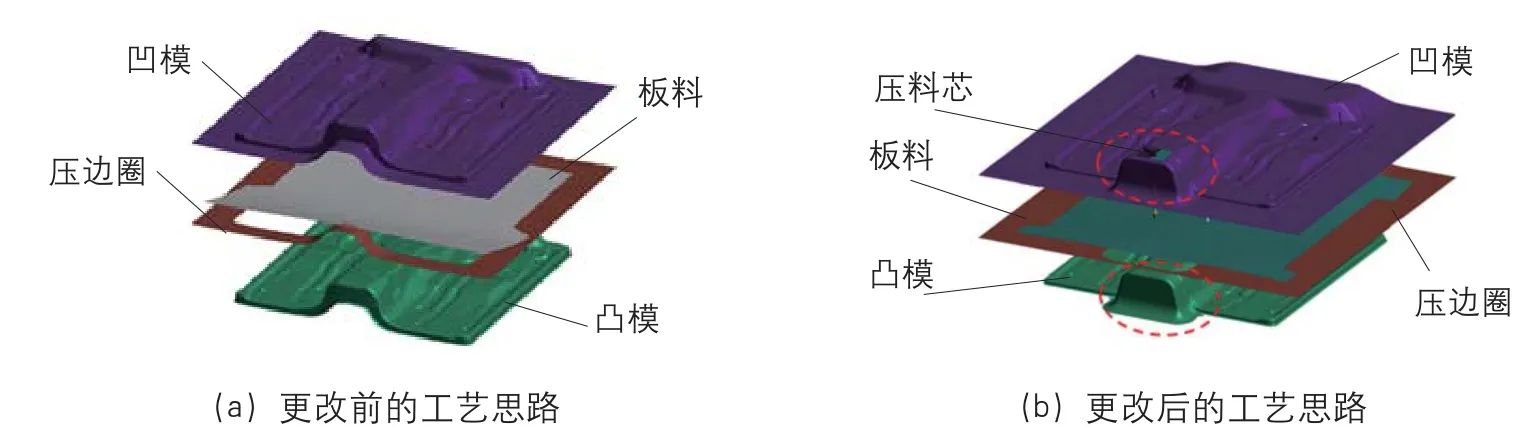

采用追加上模压料芯的拉延工艺方案,可有效提升产品质量和材料利用率。此种工艺思路可以向中地板等断面落差大的制件进行拓展。制件在拉延过程中会出现叠料、模具调试困难等问题,且严重影响模具的使用寿命。以往工艺思路是:通过加大工艺补充面、改变压料面形状或者增加余肉等,来解决拉延成形时断面落差大、成形起皱或叠料问题。模具结构虽然简单,但成形过程中端头部位首先就弯曲板料,使得拉延开始就出现了起皱,此种起皱无法在成形到底后消除。并且,由于增加余肉或者加大工艺补充面,板料会同时增大,对材料利用率影响就较大。为此,可以采用在凹模里面增加压料芯的方法,同时在凸模上增加凸缘,此时板料成形时没有出现弯曲现象,对板料成形很有利,具体情况见图9。

图7 不同工艺方案下材料利用率对比

图8 后地板本体材料利用率对比

图9 中地板等断面落差大的制件

通过改进后的工艺思路,可以合理的控制板料流动方向和速度,使其板料流动均匀化,有效解决起皱问题并提升材料利用率。模具工艺结构,需要包括凸模、凹模、压边圈、压料芯、氮气弹簧,比以往工艺思路增加的是压料芯和氮气弹簧结构。新的工艺方案为以后地板类零件的开发提供了新思路,也同时为其他类似零件的开口拉延找到了新思路,材料利用率提升了3%左右。

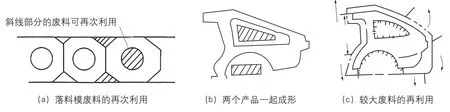

⑸板料的再利用,具体方式见图10。

图10 板料的再利用

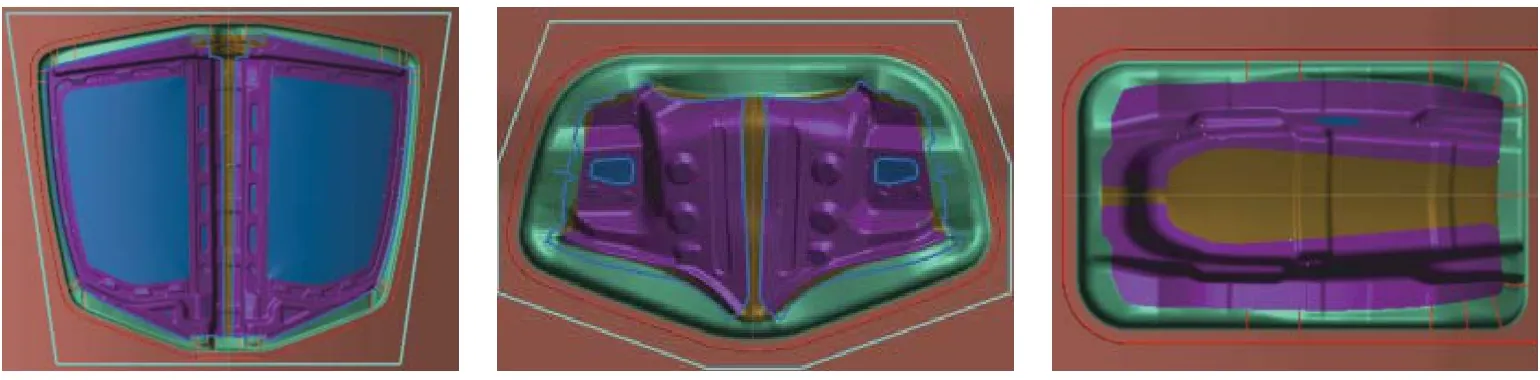

⑹降低成形深度以提升材料利用率。同样一个门内板,不同的拉延深度,材料利用率也相差较大,图11a的材料利用率为46.1%,图11b的材料利用率为49.8%。

图 11 不同的拉延深度的材料利用率对比

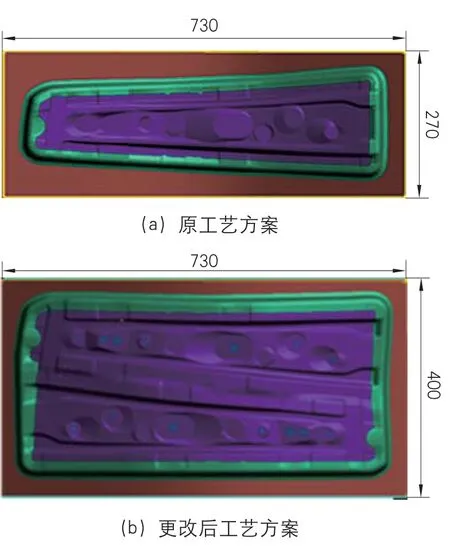

⑺落料排样。不同的工艺造型,需要考虑不同的落料片。而不同的落料片,可以排出不同排样图,材料利用率也会相差较大,如左右轮罩外板,采用图12a所示的方案一,材料利用率为52%,采用图12b所示的方案二,材料利用率为57.5%。由于各车型的发盖内外板外形基本相近,可以通过开发弧形刀来实现不同的落料片形状,既能提升材料利用率,也能降低模具开发成本。

⑻合理采购卷料。若采购的卷料尺寸规格不合适,也会产生较大的浪费。

结束语

在当今原材料价格不断上涨的情况下,如何有效地提升材料利用率以降低成本,是每个汽车厂重点研究的课题。为了最大限度的提升材料利用率,可以通过在SE阶段优化产品造型和数据,工艺规划阶段合理安排工艺等措施来提升。需要工程师根据制件的形状采用最合理的措施,需要工程技术人员综合参考各项因素。