先进制造工艺的发展趋势与伺服冲床

2013-08-17许进鸿协易机械工业股份有限公司

文/许进鸿·协易机械工业股份有限公司

先进制造工艺的发展趋势与伺服冲床

文/许进鸿·协易机械工业股份有限公司

从未来冲压产业的发展趋势、汽车冲压行业的技术难点、技术动向、冲压成形业者面临的难题与对装备提出的技术要求,来看待伺服压机的发展、理解伺服压机的技术优势、技术特色与应用案例。

板材加工行业所面临的挑战

金属成形是一种与生活息息相关的科技。随着科技的日新月异,生活水平的不断提升,人类的生活需求驱动金属加工的技术层次越来越走向高难度的境界。一般来讲,板材加工有以下几种工艺:分离、裁切、切边、翻孔、冲压、冲孔、起伏成形、拉延、分离切断等。进行这些加工工艺的冲压设备,已经研究发展超过150年之久了。从单机生产依赖人力的操作方式,到全线自动化的高速生产模式,装备的供应者为了行业的需要,在持续不断地为产业界提供价值,无论消费性电子用品(如计算机、手机、手表等),家用电气用品(如电视、冰箱、洗衣机、烤箱等),还是汽车、机车等交通工具的成车制造/售后零件等。

然而,明确板材加工未来的角色到底是什么,首先必须要了解的是,成形业者所面临的挑战。见表1,各类成形加工的从业者,未来会有一些不尽相同以及共同的挑战。

■ 表1 不同的成形工艺面临的不同挑战

板材加工的行业现状与调整方向

中国的板材加工行业,伴随着改革开放的三十年,制造业的兴起吸引了世界的眼球。在这个过程中,引进、吸收、消化国外先进的科学技术,同时也在进行着企业自身先进技术的积累和人员的培训。坚持自主创新,开发新型技术和设计新的实用产品,进行智力和创新型输出的转变,实现由制造业大国向制造业强国的转变,也在不断坚持。然而,板材成形行业在世界同行中所处的地位,过去的三十年都属于在制造产品,甚至是别人的代工厂,在产品质量、定价上没有任何话语权,那么付出就不可能获得合理的回报。不仅如此,国内同类企业繁多,低端竞争激烈,企业间相互压价,使企业陷入微利状态。特别是加工企业,绝大多数都是规模小的专业化制造企业,设备投资较大,技术含量相对较高,市场针对性强,生产不易转型,市场风险较高。

针对目前行业的这种状况,企业可从以下几个方面加以改进和提高:⑴改进现有工艺设备,满足产品质量和供货要求;⑵尽可能采用先进的制造工艺和设备,提高精密化、专业化、自动化制造水平,满足柔性生产要求;⑶不断完善、提高企业的生产和销售管理水平,不断降低自己的管理成本,真正做到向管理要质量、要效益,提高企业的综合竞争力;⑷重视人才队伍的建设,引进企业所需要的高素质人才,重视现有职工队伍的再教育和培训,保持其技术和管理水平与时代同步;⑸加强国际交流与合作,了解国内外行业水平,搜集重要行业情报,开阔决策领导层的视野,提高决策的前瞻性和正确性;⑹培养坚实的诚信观念,承诺保证兑现,在市场上树立企业的良好信誉,争做百年企业;⑺树立全局观念,建立合理的上下游供求关系;⑻引进、培养国际化人才,了解其他国家的风土人情、法律法规、语言文化,保证企业与国外企业无阻碍的沟通,提高合作成功率。

板材加工行业的技术动向

在中国锻压制造行业未来的发展上,为了提升工业附加值,提高投入产出比,需要改进现有工艺设备,满足产品质量和供货要求。采用先进的制造工艺和设备,提高精密化、专业化、自动化制造水平、满足柔性生产要求是最重要的一项工作。为了长远的发展,优先且持续地关注和聚焦在绿色与智能两方面,也是不可或缺的一环。其中,“绿色”意味着节省能源,减少碳排放,节省材料,减少粉尘和废弃物,降低噪声等。“智能”意味着更高的生产效率和产品精度、更稳定的重复精度、更加柔性化的生产方式、较低的劳动强度、更快的市场响应速度、更加全面的企业信息化系统等。

汽车产业是工业中的先行者,不论是在技术或是趋势上,都可以这么说。因此,冲压产业未来的趋势,可以在先进汽车的制造上看到一些端倪。以国外大厂的最新消息为例,日本MAZDA公司已经宣布要采用1800MPa的超高强度钢板,并且将整车的高强度钢使用率提高到60%。在国内,一汽对冲压材料发展的见解,也在一汽奔腾轿车车身材料高强度钢板的应用上,提高到近50%,其中的B柱、防撞杆等超高强度钢,也会采用等级1500MPa的材料。所以,随着整车轻量化和安全法规碰撞安全性要求的日益提高,冲压材料向着高强度的方向发展是必然的。高强度钢板在汽车上的应用,发展相当快速。目前在欧洲轻量化概念车的用材中,高强度钢板约占用80%左右,强度在270~780MPa应用的最多。因此,对于冲压产业和装备供应者来说,要看清楚未来的趋势,就要特别重视材料的发展趋势。

然而,如何确认钢铁依然会是最佳的制造汽车的优势材料呢?虽然钢铁不是当今世界上最强壮的材料,但是其优势来讲,钢铁还是最好的汽车用材料。其优势包括以下几方面:

⑴设计可多样化。

⑵成本的效率特性。

⑶制造过程中的低排放特性。

⑷可回收再利用的特性。

⑸产业规模最好,不断投入并提升强度等级的研究。

近年来,汽车产业界最重要的一个课题就是致力于减少环境的负担,还有就是持续提高安全性。最主要的对策之一就是轻量化,案例就是车辆骨骼部品的高张力材料化,这都使得高张力钢板采用比例急速的增加。未来的技术艰难之处,仍是汽车制造的车体骨骼冲压件。目前,高强度钢材的使用使得成形吨数增加,模具寿命降低。轻量化的进一步实现,会要求使用更薄的钢板,而这将使得车身的刚性强度下降。因此,冲压件产品形状就会更复杂以增加产品强度,这才能使材料抵抗变形的能力增加。冲压设备的工程数目也要增加,使得制造厂需要购买更大吨数的冲床或压机。同时模具也更容易损坏,需要维修保养和购新。

另一个课题是高强度钢板的回弹现象,这是主导未来的技术动向主要方面。回弹现象的解决措施,包含几个方向:

⑴成形速度与材料变形抵抗能力的对应关系。

⑵成形速度与材料的伸长能力的对应关系。

⑶使用伺服冲床的低速加工特性。

⑷使用伺服冲床的多次下死点通过特性。

⑸使用伺服冲床的加工振动抑制特性。

⑹使用伺服模垫的可变压边/压皱能力特性等。

由此可知,现代化冲压科技是需要一个可以编程的滑块(冲头),并需要能在任意位置停止、爬升、下降、加速或减速,才能成就最佳的成形工艺与生产目的。因此,传统机械式冲床的基本原理需要做出改变,才能进化、蜕变成为可实现竞争优势的现代化冲压科技。

适用于未来板材加工行业的装备

解读行业需求

装备供应商如何建立客户的竞争优势,总的来说包括以下几方面:冲件品质、稳定性、精度高、模具寿命较长、产量较高、加工能力更高、工作环境更改善和总体生产成本降低。因此,板材加工未来的装备的真正方向,是所有装备供应者要扪心自问的首要问题。现有的板材加工装备,因为设计的特性不同(如机械式、液压式、多连杆式、螺杆式等),具有的优势也不同。那么发展未来的装备,首先要先认清冲压产业未来的定位何在,未来的冲压产业真正意义是带动生活优质化的科技,如此才可以找到真正未来的冲压装备。

伺服冲床的技术特色

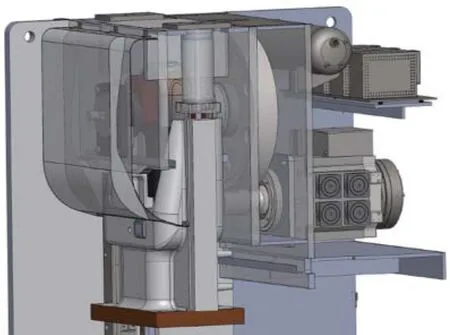

台湾协易在2011年3月台北机床展首次推出直驱式伺服冲床,图1为其直驱式电机,具有世界领先的特性,新颖设计,完全针对未来冲压产业开发。具备以下技术特色:

图1 协易伺服冲床的直驱式电机

⑴极具造型的外观,与普通机型进行差异化处理,并执行最先进的冲压工程。使用最经济、充足材料优化结构,达到高刚性又轻量化的特点。以3D CAE应力分析为基础,建造低应力集中、高度可靠性,并加强耐用性的专用机身型式。

⑵真正的伺服冲床必须从头开始进行设计,将传统冲床安装伺服马达的拼装方式,不是真正的伺服冲床。使用最先进的直驱式伺服控制技术,配备低转速高扭矩的专用伺服马达和控制系统,专为冲压成形所开发,真正实现集合所有冲压工作于一身的伺服成形机。

⑶操控简捷/便利/轻便,符合人体工程,柔合友善的操作接口,清晰的触控面板指令操控,连接人机及成形的制程。200组以上的模具信息可记忆,加速了换模和生产效能,监控生产、品质以及侦测异常。

⑷在极低的成形速度之下,能量还能充裕的提供出来,使得复合化成形机的特色100%实现。利用满载负荷的氮气弹簧进行测试,完全没有回弹的现象,冲头(滑块)的运动没有限制,各种成形需求均不遗漏。

⑸传动和润滑。驱动小齿轮与马达驱动轴设计成一体,动力传输更有效率,将传动距离最小化,有利于机构的平衡平稳,以获得最佳精度。

⑹更高的精度标准设计,与传统的冲床设计相比,最大的总合间隙值可以改善30%。

⑺导入了电子式过负载保护装置(EOLP),在整段行程中保护冲床、模具及冲压件等,并且使得下死点(BDC)的动态精度更好。

⑻独家设计的电力平稳化装置,可避免冲压瞬间的高功率,节省能源和电力成本。

⑼伺服冲床将冲压噪音最小化,减轻工作人员的环境压力。以一般下料为例,噪音降低可超过15dB以上。

伺服冲床的应用经验

协易精机具备伺服冲床丰富的加工经验,有以下几方面:

⑴级进模(图2)。成功整合冲裁下料、弯曲、压印、切边在伺服冲床中的应用,改善平整度、精度及压印效果。

图2 直驱式伺服冲床在级进模上的应用

⑵压印并冲击(图3),多次冲压可使成形更加完美,很好的解决回弹问题。图3左侧是协易直驱式伺服冲床的成形产品,具有形状完美、产能高的优点;右侧是使用一般连杆低速冲床成形先进高强钢先压印后再冲压成形产品。

图3 不同设备成形小型载货车的货架钢梁

⑶低速拉深+持压的滑块运动模式释放出高工作能量(图4),可进行深拉深的作业,并维持高质量的部件产出,如图4所示,该冲压件材质为SPCC,拉深深度为103mm,厚度大为1.2mm。使用SEYI 200t伺服冲床进行单工程深拉深,成形性比在一台600t油压机上精度更佳,产量更高,成本更低。

图4 深拉深部件

⑷级进模配上往复式(钟摆式)滑块运动,可兼具产能倍增和节约能源的双重效果。以往复式行程85mm,成形总负载30t的冲压生产为例,实际测得能量消耗节约50%,每分钟产能是原来的两倍。

图5 协易的直驱式伺服冲床单轴、双轴系列

台湾协易伺服冲压秉持着绿色与智能的前提,以为客户提高冲压机附加值为最高追求。其单轴SD1和双轴SD2系列(图5),由内而外,从硬件到软件,从机械设计到控制技术,从科技的含量到美学的展现,都做到行业领先。为板材成形行业提供最专业的冲压成形能力,帮助制造商重新思考可能的成形方式。

许进鸿,成形技术处协理。专业方向:冲床研发技术、金属成形技术与模具、自动化外围规划。