未再结晶区控轧控冷工艺对低碳高铌钢组织的影响

2013-08-16张志波阴树标刘清友王华昆

钟 荣,张志波,阴树标,刘清友,王华昆

(昆明理工大学1.材料科学与工程学院;2.冶金与能源工程学院,昆明650093;3.钢铁研究总院结构材料研究所,北京100081;4.芜湖新兴铸管有限责任公司,芜湖241002)

0 引 言

为了提高输送效率、减少投资和降低管线运营费用,国内外对油气输送用管线钢的强度级别要求越来越高。随着国外开发HTP(高温热处理)钢热潮的兴起,我国也开始了对其的研发和生产,现已经生产出合格的钢板和大口径钢管。HTP钢的合金设计思路及基本冶金原理是通过降低碳含量,提高铌含量(质量分数由常规的0.03%提高到0.10%以上),使其获得较高韧性的同时又具有良好的焊接性。传统的控轧工艺极易导致低碳高铌钢组织不均匀,出现混晶现象。众所周知,钢中较高的固溶铌含量能显著提高奥氏体再结晶温度及降低奥氏体向铁素体转变的温度,使钢能在较高和较宽的温度区间内进行未再结晶区控制轧制。为此,作者尝试采用完全未再结晶区控轧技术对低碳高铌钢进行轧制,研究了不同控轧控冷工艺对其显微组织的影响,希望能为实际生产工艺的改进提供参考。

1 试样制备与试验方法

1.1 试样制备

在实验室真空感应炉上冶炼试验钢,其化学成分(质量分数/%)为0.05C,0.177Si,1.439Mn,0.129Nb,0.009 7P,0.006N,0.002 2S。浇铸 成50kg的钢锭,锻造后机加工出热模拟试验所需要的φ8mm×12mm的圆柱试样。

1.2 试验方法

在Formast-D型全自动相变仪上测定奥氏体向铁素体转变的温度Ar3,将试样以200℃·h-1的速率加热到1 300℃,保温5min后以200℃·h-1的速率降温,确定Ar3为692℃。

将试样在Thermecmastor-Z型热模拟试验机上以10℃·s-1的速率加热至1 350℃,然后保温300s,然后再以5℃·s-1的速率分别降至1 100,1 050,1 000,980,960℃后进行压缩变形,变形量为40%,应变速率为2s-1,可得到变形温度的倒数与变形抗力的曲线,曲线的拐点位置所对应的温度就是奥氏体的未再结晶温度Tnr,为1 048℃。

模拟轧制试验在Thermecmastor-Z型热模拟试验机上进行,首先以10℃·s-1的速率加热至1 350℃,保温300s后再以5℃·s-1的速率分别降至1 000,950,900℃,然后进行10%,20%,30%,40%的热压缩变形,应变速率为2s-1,然后以0.1,2,5,10,30,50℃·s-1的速率冷至200℃。

将热压缩变形后的试样沿压缩方向剖开,研磨、抛光后采用体积分数为4%的硝酸酒精溶液腐蚀,然后用S-4300SE/N型扫描电子显微镜(SEM)和H-800型透射电子显微镜(TEM)对组织进行观察;用MVK-E型显微硬度计测不同冷速下试样的硬度,载荷为0.98N。

2 试验结果与讨论

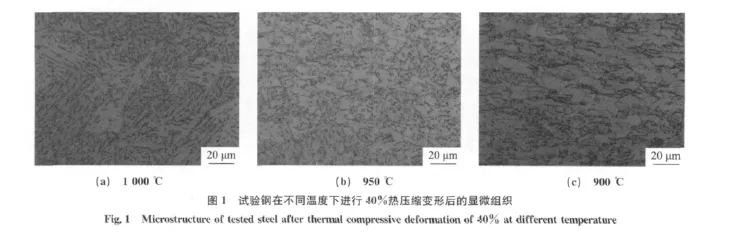

2.1 变形温度对组织的影响

从图1中可以看出,试验钢在900~1 000℃进行40%的热压缩变形后得到贝氏体、准多边形铁素体的混合组织,但其微观形貌均有所不同。当变形温度为900℃时,组织以准多边形铁素体为主,有少量粒状贝氏体,准多边形铁素体晶界连续光滑;温度升高到950,1 000℃时,准多边形铁素体急剧减少,取而代之的是大量粒状贝氏体。

这是因为当变形温度较低时,奥氏体回复和再结晶[1-2]过程难以进行,位错及其它缺陷的密度增加,不利于贝氏体相变中铁素体的切变过程,所以变形促进了铁素体相变[3]的进行,导致先共析铁素体量和未转变奥氏体中碳含量增加,奥氏体的稳定性也增加,从而不利于贝氏体相变的进行。在较高的温度下变形时,回复及再结晶等软化行为的增强将导致铁素体的形核驱动力减弱,铁素体的含量相对降低;铁素体转变量的减少导致未转变奥氏体量相对增多,这些奥氏体在经过贝氏体相变区后转变为贝氏体的量便增多了。因此,由于先共析铁素体的影响而间接影响了贝氏体的量,这与高温变形提高贝氏体转变开始温度、促进贝氏体相变的结论一致。

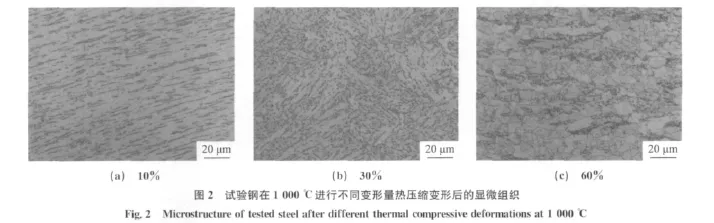

2.2 变形量对组织的影响

从图2可以看出,试验钢在1 000℃进行不同变形量的热压缩后组织主要由贝氏体、准多边形铁素体和弥散分布的M/A岛[4-5]组成;随着变形量的增大它们的形貌和相对含量都发生了明显的变化。随着变形量的增加,准多边形铁素体的量明显增加,这是由于奥氏体在未再结晶区发生变形时,增加了奥氏体内部的空位浓度、位错、变形带等晶体缺陷,引起非均匀形核点增多,导致奥氏体的稳定性降低,促进了铁素体的形核,增加了铁素体的转变量,因而贝氏体的量减少。当变形量为10%时基体组织为板条贝氏体;当变形量为30%时,组织中出现少量准多边形铁素体,它们主要是在奥氏体晶界和晶内变形带形核产生的,板条贝氏体的板条逐渐变短,最后成为粒状贝氏体,并且随变形量增大,准多边形铁素体增多,贝氏体减少,试验钢组织得到细化;当变形量增加到60%时,大部分组织转变成为准多边形铁素体,铁素体晶粒比较均匀。贝氏体相变[6]过程中伴随着碳的扩散及碳化物的形成,变形促进了奥氏体内碳的分布不均匀,碳原子和结构缺陷的相互作用导致碳原子局部偏析,这样在贝氏体转变过程中富碳区促进了碳化物的形核,而贫碳区促进了贝氏体铁素体的形核;贝氏体转变[7]过程也是由形核和长大两部分组成的,当变形量增大后,形核点会迅速增多,而长大速度则变化不大,这也是变形促进贝氏体细化的重要影响因素。

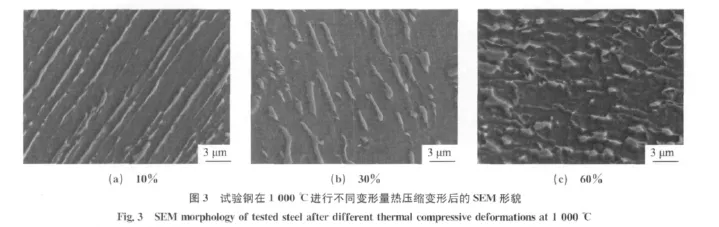

从图3可以清晰地看到,当变形量为10%时,组织为板条状贝氏体,板条连续、平行分布;当变形量为30%时,连续分布的板条大多已经断开,变短成为粒状,组织主要由板条贝氏体和粒状贝氏体构成;当变形量为60%时,贝氏体基本为粒状,并伴有准多边形铁素体。

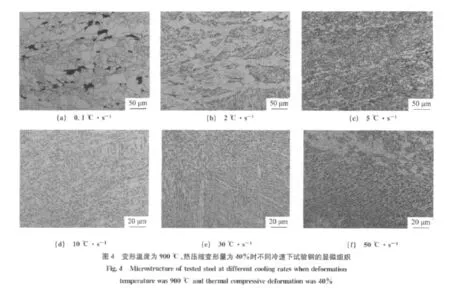

2.3 冷却速率对组织的影响

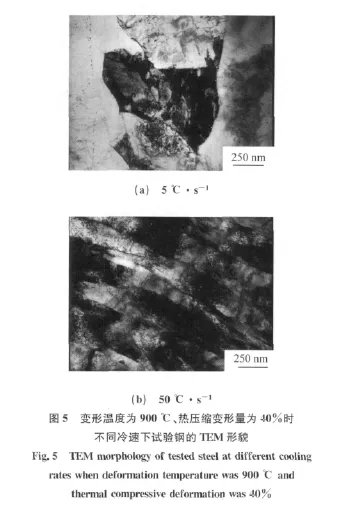

从图4可以看出,变形温度为900℃、热压缩变形量为40%时,低冷速和高冷速下得到的组织存在明显的区别[8-9]。冷速较低时(0.1 ℃·s-1),显微组织主要由准多边形铁素体和珠光体组成,黑色部分为珠光体,其组织均匀性较差,铁素体晶粒较为粗大,其尺寸为15~65.5μm。当冷却速率为5℃·s-1时,晶粒明显变得细小,并出现了粒状贝氏体,得到了贝氏体和准多边形铁素体的混合组织。由图5可见,贝氏体中的 M/A岛比较粗大,多为短棒状。当冷却速率为50℃·s-1时,组织以板条贝氏体为主,有少量粒状贝氏体,贝氏体的板条束相互平行、结构比较细密,板条间距较窄。当冷却速率较低时,铁原子和碳原子有足够的时间扩散,在接近贝氏体相变开始温度前已形成准多边形铁素体,在随后的冷却过程中,贝氏体层片从剩余的奥氏体晶界和准多边形铁素体的界面形核向晶内生长;在晶内贝氏体铁素体形核长大的同时伴随着碳原子以很快的速率向界面前沿扩散,最后形成粒状贝氏体。随着冷速的提高,铁原子来不及扩散,碳原子的扩散能力也有所减弱,抑制了准多边形铁素体的形成;贝氏体从原始奥氏体晶界的局部贫碳区形核向晶内生长,由于温度较低时贝氏体纵向的长大速率高于横向的,并伴随有碳原子向贝氏体板条间的扩散,导致高冷速条件下贝氏体为板条状。

2.4 冷却速率对显微硬度的影响

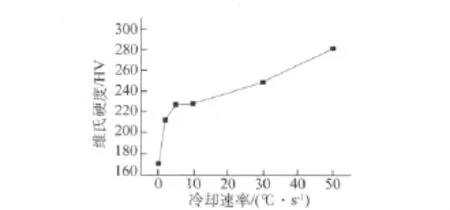

从图6中可以看出,冷却速率较低时,试验钢的显微硬度较低,随着冷却速率的增大,显微硬度随之增大。这是因为在较低的冷却速率下,相变产物主要是高温转变的先共析铁素体和少量珠光体,且铁素体属于软相,因此硬度较低;随着冷却速率的增大,有大量贝氏体产生,且组织中的M/A岛也逐渐增多,M/A岛与贝氏体都属于硬相,因此其硬度显著增大。随冷却速率继续增大,硬度的变化不大,这是因为冷却速率较大时都有贝氏体生成,冷却速率虽然影响了贝氏体的形貌,使硬度虽有所增加,但变化并不明显。

图6 不同冷却速率下试验钢的显微硬度ig.6 Micro-hardness of the tested steel at different cooling rates

3 结 论

(1)低碳高铌钢在未再结晶区控制轧制时,组织为铁素体和贝氏体;随变形温度的降低,准多边形铁素体增多,粒状贝氏体减少。

(2)随着变形量的增大,铁素体量增多,贝氏体减少,贝氏体的形貌逐渐由板条状变为粒状。

(3)当冷速低于5℃·s-1时,形成铁素体和珠光体的混合组织;冷速大于5℃·s-1时,出现了比较细小的粒状贝氏体组织;随着冷速的增加,粒状贝氏体转变为板条状贝氏体。

(4)随着冷速的增大试验钢的显微硬度增大。

[1]SHABAN M,EGHBALI B.Characterization of austenite dynamic recrystallization under different Zparameters in a microalloyed steel[J].J Mater Sci Technol,2011,27(4):359-363.

[2]常大勇,刘雅政,何建中,等.含Nb管线钢动态再结晶特性的实验研究[J].轧钢,2005,22(2):12-15.

[3]LANZAGORTA J L,JORGE-BADIOLA D,GUTIéRREZ I.Effect of the strain reversal on austenite-ferrite phase transformation in a Nb-microalloyed steel[J].Materials Science and Engineering A,2010,527:934-940.

[4]杨旭宁,康永林,于浩,等.X70针状铁素体管线钢中 M/A岛的工艺控制[J].轧钢,2007,24(4):7-10.

[5]ZHONG Yong,XIAO Fu-ren,ZHANG Jing-wu,et al.In situ TEM study of the effect of M/A films at grain boundaries on crack propagation in an ultra-fine acicular ferrite pipeline steel[J].Acta Materialia,2006,54:435-443.

[6]赵莉萍,冯岩,庞在广.Nb对低碳微合金钢相变的影响[J].包头钢铁学院学报,2005,24(3):254-257.

[7]衣海龙,杜林秀,王国栋,等.奥氏体变形对铌微合金钢贝氏体相变的影响[J].材料科学与工艺,2008,16(3):442-444.

[8]贾志鑫,衣海龙,刘嵩韬,等.控轧控冷参数对含铌微合金钢组织的影响[J].机械工程材料,2006,30(9):7-9.

[9]曲锦波,单以银,赵明纯,等.加速冷却对控轧管线钢组织和性能的影响[J].钢铁,2001,36(9):46-49.