TP347H耐热钢管在超临界条件下的氧化膜结构及形成机理

2013-08-16谢国胜龙会国杨湘伟

谢 亿,谢国胜,龙会国,杨湘伟

(湖南省电力公司科学研究院,长沙410007)

0 引 言

近年来,在电力需求增大和节能减排的双重压力下,国内的超(超)临界燃煤机组发展迅速。超(超)临界机组运行温度较一般亚临界机组提高了30~60℃,其过热器和再热器需要使用奥氏体不锈钢,例如TP347H。与一般的耐热材料相比,TP347H不锈钢具有高的热强性、优良的耐蚀性、较好的高温力学性能和良好的焊接性,因而在超(超)临界燃煤机组中得到了广泛的应用[1]。然而,TP347H耐热钢管的抗高温蒸汽氧化性能较差,在运行中易生成氧化皮,出现严重的蒸汽侧氧化皮剥落问题,给火电机组的运行带来极大的安全隐患,同时在一定程度上影响了经济效益[2-3]。

湖南省某电厂的4号锅炉为DG1900/25.4-Ⅱ1型600MW超临界参数变压直流本生锅炉,蒸汽温度为571℃,压力为25.4MPa,由国内公司生产制造,其高温过热器材料为TP347H钢,在服役中曾连续发生三次由内壁氧化膜脱落堵塞而引起的爆管事故。为了找到氧化皮脱落原因,作者主要研究了TP347H耐热钢氧化膜的结构及形成机理。

1 试样制备与试验方法

分析用TP347H耐热钢试样取自湖南省某电厂4号锅炉发生爆管的高温过热器,位于右数第6片第3圈直管段(爆口位置)和第4圈直管段(完好段),规格均为φ45mm×7.8mm。其中第3圈直管段用于爆管形貌分析,第4圈直管段用于氧化膜结构特征分析。

利用小铁锤敲击带氧化膜的第4圈直管段,挑选其内壁剥落下来的面积较大的氧化膜进行自由面和基体结合面的扫描电镜观察分析(自由面为氧化膜暴露在空气中的外表面,基体结合面指的是氧化膜生长在耐热钢上的结合面)。利用线切割将带有完整氧化膜的第4圈直管段试样从外壁处切割下,直到靠近内壁氧化膜处,然后打断,以获得横断面氧化膜保存完整的试样,用于横断面氧化膜结构特征分析。

利用装有能谱仪(EDS)的Cambridge-360型扫描电镜(SEM)对氧化膜的形貌和成分进行分析。利用D/max 2500型X射线衍射仪(XRD)对带完整氧化膜的试样进行物相分析,采用铜靶Kα辐射,石墨单色器滤波,管电压40kV,管电流250mA,扫描速度为1(°)·min-1。

2 试验结果与讨论

2.1 典型爆管形貌

由图1可见,由于内壁氧化膜脱落堵塞而导致的TP347H钢管爆管呈现典型的短时超温爆管特征,爆口管段外壁呈黑灰色,爆口处开口较大,呈喇叭状开裂,边缘有减薄现象,爆口附近有轴向微裂纹。爆管后割下管子的弯头,均能倒出脱落的氧化膜,呈细小片状或粉末状。

图1 爆口宏观形貌Fig.1 Macroscopic morphology of burst pipe

2.2 氧化膜结构

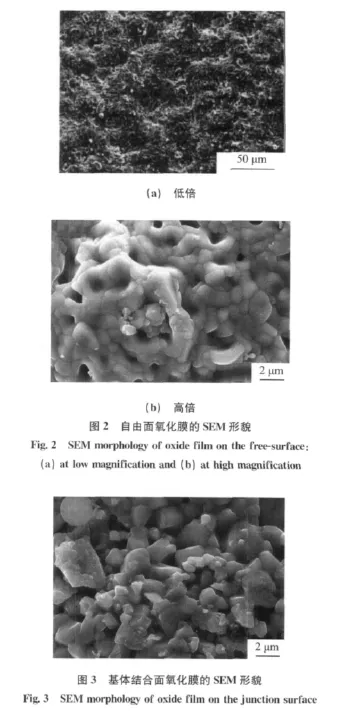

由图2可以看出,TP347H耐热钢自由面氧化膜呈丘状或蘑菇云状,有突起、凹陷,表现出明显的自然生长形貌,说明氧化膜自由面生长具有取向性[4];做进一步显微观察发现,氧化膜自由面存在较多的空隙。

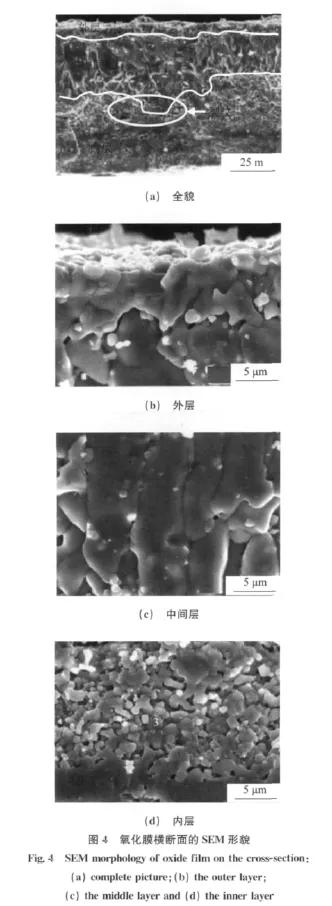

由图3可见,基体结合面氧化膜晶粒大小不一,小的晶粒只有400nm左右,大的达到5μm,部分晶粒之间已形成层片状结构。

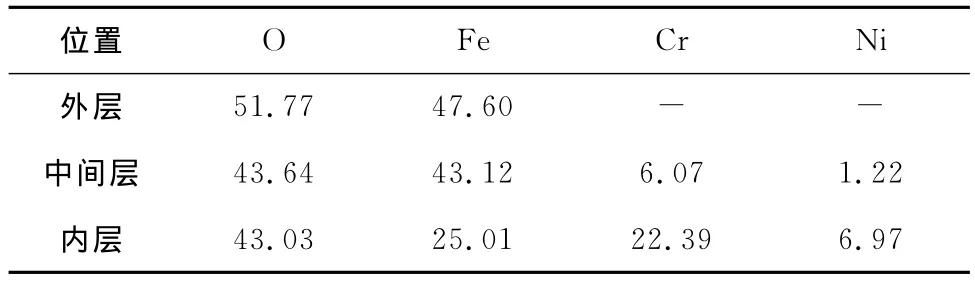

由图4可见,该钢氧化膜厚度大约为80μm,其结构大致可分为三个区域,分别为外层、中间层和内层。外层氧化膜的厚度较为均匀,有6~7μm,晶粒连成层片状。中间层是粗大柱状晶,其生长方向垂直氧化膜自由面,厚度不均匀,在25~45μm间。内层氧化膜晶粒大小不一,最小的晶粒只有0.7~0.8μm,厚度也不均匀,与中间层互补交错。同时,氧化膜的中间层和内层结合不是很紧密,在界面可见裂纹存在,这也为外层和中间层氧化膜的剥落提供了条件。

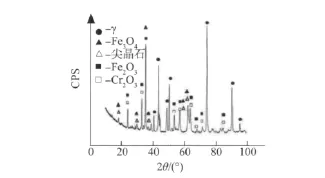

由表1可知,外层氧化膜中不含铬和镍,主要为氧和铁。中间层氧化膜含有一定的铬和镍,氧和铁仍然占主要比例。内层氧化膜中铁的含量大幅度减少,铬和镍含量大幅度升高,氧的含量保持稳定。

表1 氧化膜各层EDS分析结果(原子分数)Tab.1 EDS analysis results of layers of the oxide film (atom)%

由图5可见,带完整氧化膜的TP347H耐热钢XRD 谱 中 存 在 γ-Fe、Fe2O3、Fe3O4、尖 晶 石(FeCr2O4、NiFe2O4)和 Cr2O3五个相的特征峰,其中γ-Fe为奥氏体基体。结合表1,可以判断外层氧化膜主要成分为Fe2O3,中间层主要是Fe3O4,还含有少量的尖晶石。内层氧化膜主要有Cr2O3和FeCr2O4,与文献[3-7]相符。另外,文献[8]曾报道奥氏体不锈钢在超临界水中氧化会生成富镍金属层,EDS检测到基体侧氧化膜含有6.97%的镍,与文献相符。所以可以推断基体侧氧化膜中含有富铬层(FeCr2O4和Cr2O3)和富镍金属层。

图5 带完整氧化膜TP347H钢的XRD谱Fig.5 XRD poutern of TP347Hheat-resistant steel with complete oxide film

2.3 氧化膜形成机理

氧化膜的形成一般包含两个过程:一是金属离子向外传输,二是氧离子向内传输。因此,外层的Fe2O3和中间层的Fe3O4是由铁向外传输与氧反应形成的。同时铬、镍也向外传输,但其在氧化物和金属中的传输系数都比铁小[9],因此只在中间层氧化膜形成少量的尖晶石(FeCr2O4、NiFe2O4)。

内层氧化膜富铬层通常可以通过选择性氧化铬来形成,即选择性氧化铬机制[10]。由于铬的氧化物标准生成自由能比铁和镍更小,其氧亲和力比铁和镍都大[11],因此铬将更容易与向内传输的氧反应,这样就会在内层氧化膜形成富铬层。富铬层主要由FeCr2O4和Cr2O3组成,结构较为致密,使得金属阳离子在富铬氧化膜中的传输速率比在富铁和富镍氧化膜中的小,因此富铬氧化膜的出现将会阻碍金属离子和氧离子的传输,起到阻挡层的作用,从而降低氧化膜的生长速度。同时,镍对氧的亲和力在铁、铬和镍三种元素中最小,因此,镍与氧结合形成氧化膜的速度就会低于铁和铬氧化的速度,最终镍就会逐渐在氧化膜/金属界面上富集起来,形成富镍金属层。

3 结 论

(1)TP347H耐热钢的氧化膜为三层结构:外层呈层片状,厚度均匀,主要为Fe2O3;中间层氧化膜晶粒粗大,呈柱状,主要为Fe3O4,还有少量尖晶石(FeCr2O4,NiFe2O4);内层氧化膜晶粒大小不一,主要为富铬层和富镍金属层;中间层和内层结合不是很紧密,在界面处存在裂纹。

(2)外层的Fe2O3和中间层的Fe3O4是由铁向外传输与氧反应形成;内层氧化膜富铬层和富镍金属层的形成与铬、镍与氧的亲和力大小不同而导致的选择性氧化有关。

[1]龙会国.锅炉用奥氏体不锈钢弯管内部氧化皮检测的新方法[J].动力工程学报,2010,30(7):554-558.

[2]贾建民,曹杰玉,李志刚,等.18-8系列粗晶不锈钢锅炉管内壁氧化皮大面积剥落防治对策研究[J].中国电力,2008,41(5):41-45.

[3]贾建民,陈吉刚,唐丽英,等.12X18H12T钢管蒸汽侧氧化皮及其剥落物的微观结构与形貌特征[J].中国电机工程学报,2008,28(17):43-48.

[4]王志武,雷燕,寇莉莉.12Cr2MoWVTiB钢高温再热器管氧化膜的特征[J].材料保护,2009,42(11):66-68.

[5]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003.

[6]沈嘉年,周龙江,李铁藩.水蒸气加速Fe-Cr合金高温氧化的作用[J].材料研究学报,1998,12(2):128-132.

[7]傅敏,王学刚,李辛庚.喷丸对Fe-Cr合金的高温水蒸气氧化行为影响[J].腐蚀科学与防护技术,2008(3):66-69.

[8]WAS G S,TEYSSEYRE S,JIAO Z.Corrosion of austenitic alloys in supercritical water[J].Corrosion,2006,62:989-1005.

[9]孙明成.几种合金材料在超临界水中的腐蚀行为研究[D].沈阳:中国科学院金属研究所,2009.

[10]PANTER J,VIGUIER B,CLOUE J M,et al.Influence of oxide films on primary water stress corrosion cracking initiation of alloy 600[J].J Nucl Mater,2006,348(1/2):213-221.

[11]李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.