压气机整流导向叶片开裂故障分析

2013-08-16李永斌陈昌达

熊 勇,李永斌,陈昌达,吴 萍,李 巍

(贵州黎阳航空动力有限公司1.特种检测中心;2.质量管理部,平坝561102)

0 引 言

压气机是涡轮发动机的核心部件,主要由机匣、转子叶片和整流导向叶片三大部分组成,其质量直接影响发动机的性能及稳定性。转子叶片是发动机上的关键零件之一,数量多、叶身薄,由于工作环境复杂及工作时高速旋转,使其成为故障率最高的零件之一[1-4]。整流导向叶片型面相对简单,数量较多,可以用各种形式的榫头直接固定在机匣内壁的特形环槽内。它与机匣的连接要保证传力可靠,良好的定位、密封和热补偿。

近年来,钛合金的发展越来越成熟,加之钛合金具有较宽的工作温度范围、高比强度和良好的耐腐蚀性,在航空、航天领域得到了广泛应用。如苏-27型飞机上钛合金零件的质量约占飞机总质量的15%,F22型飞机则已达到了40%左右,我国先进军用飞机上也使用了大量钛合金材料[5-7]。某发动机TC11合金压气机整流导向叶片在工作570~600h后,在叶片的下安装板R(倒圆半径)附近出现了5起开裂故障。为找到裂纹产生的原因,防止故障再次发生,作者对开裂叶片进行了检查分析,并提出了相应的改进措施。

1 理化检验及结果

1.1 叶片外观

故障叶片的结构见图1,裂纹位于叶片下安装板的转接倒圆附近,呈穿透性特征,其典型形貌见图2。与整流环上的其它叶片相比,故障叶片有两个特点。其一,结构不同,故障叶片上有两个用于与相邻叶片固定的安装孔,而其它叶片只有一个,且安装孔附近均有明显的打磨痕迹;其二,安装位置不同,故障叶片的安装位置比其它叶片的要低一些,见图3。叶片的下安装板和上轴颈边缘较平直,无倒圆痕迹。

1.2 断口宏观形貌

人为打开裂纹后进行断口观察可见,裂纹起源于进气边一侧,先以一定的角度沿下安装板深度方向扩展,扩展到一定程度后,再以一定的角度斜向表面扩展,直至贯穿壁厚,其扩展示意如图4所示。从图5可见,原始断口整体有一定的起伏,呈灰色,局部呈灰亮色;在扩展区的多处位置均可见明显的疲劳弧线特征,从疲劳弧线的扩展方向及收敛特征可以看出,裂纹源区位于进气边一侧,呈点源特征,裂纹源区的棱角尖锐,存在应力集中。

1.3 断口SEM形貌

采用蔡司EVO 60型扫描电镜对裂纹断口进行观察,整个断口上大部分区域比较光滑,有磨损的痕迹。裂纹起源位置未见材料缺陷,如图6所示。从图7,8断口裂纹扩展区中可见疲劳弧线特征,但没有发现疲劳条带,这可能与钛合金本身的组织结构特征和叶片工作受力形式有关。

图8 裂纹扩展区的典型形貌Fig.8 Typical morphology of crack propagation area

1.4 化学成分

在叶身部位取样后进行化学成分分析,结果见表1。可见,叶片的成分符合GB/T 3620.1—2007《钛及钛合金牌号和化学成分》和GB/T 3620.2—2007《钛及钛合金加工产品化学成分允许偏差》中对TC11合金的技术要求。

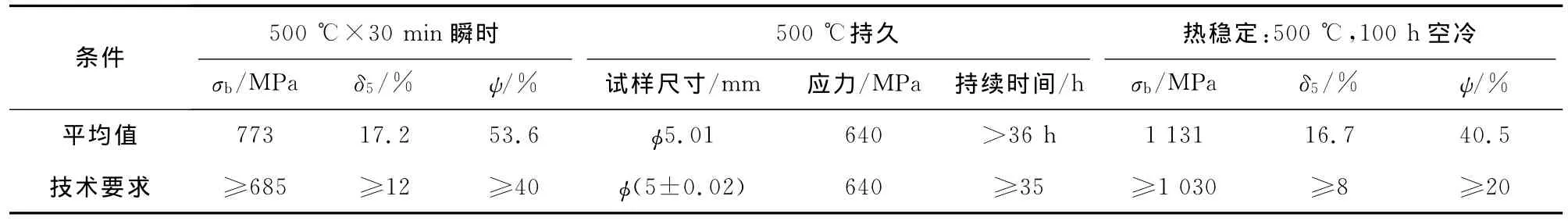

1.5 力学性能

对该批次的原始棒材进行力学性能测试,由表2和表3可见,该批材料的力学性能符合HB 5263—1995《TC11压气机盘模锻件》的要求。

表1 故障叶片的化学成分(质量分数)Tab.1 Chemical composition of failed vane(mass)%

表2 同批次原始棒材的室温力学性能Tab.2 Mechanical properties of the same batch of original bar at room temperature

表3 同批次原始棒材的高温力学性能Tab.3 Mechanical properties of the same batch of original bar at high temperature

2 开裂原因分析

2.1 裂纹的性质

裂纹为贯穿性的开口缺陷,断口上有明显的疲劳弧线特征,因此叶片上的裂纹为疲劳裂纹。裂纹源区未见冶金缺陷,叶片的成分符合要求,同批次棒材的力学性能合格,由此可以确定叶片的材质正常,裂纹的萌生与材质无关。裂纹源区呈点源特征,裂纹扩展较充分,在裂纹扩展区的多处位置均可见明显的疲劳弧线特征,叶片的工作时间较长(570~600h),以上特点说明疲劳裂纹的起始应力和扩展应力都较小。

2.2 裂纹产生的原因

与结构钢、不锈钢和高温合金相比,钛合金对表面损伤和缺陷有更大的敏感性,表面污染、划伤、转接倒圆R尺寸等因素均会对疲劳裂纹的萌生和扩展产生重要影响。表4是TC6材料R尺寸与疲劳裂纹产生时间的关系[8]。故障叶片的下安装板和上轴颈的边缘较平直,无倒圆痕迹,在点源附近的棱角尖锐,存在应力集中;另外,装配时为了保证装配间隙要求,会对下安装板凸耳部分及下安装板厚度方向进行修配,修配后叶片的下安装板表面质量变差,易形成尖边锐角、加工流痕、划伤、斑点等,导致局部应力集中。应力集中的存在,会变相地降低应力集中点附近的抗拉强度,使得微裂纹容易在这些位置萌生。

表4 TC6合金R尺寸与疲劳裂纹产生时间的关系Tab.4 The relation between Rsize and emerging time of fatigue crack for TC6material

故障叶片与其它叶片的结构及安装位置明显不同,这种不同会造成叶片在工作过程中受力的特殊性,导致裂纹在该叶片的下安装边多次萌生。通过振动计算并结合坎贝尔(compbell)图,第一级转子叶片分别在地面 MC转速(33.5%n1)、0.8ED转速(89%n1)、QJ、XJ、ZD(101%n1)转速附近引起故障叶片的第1,5,7阶模态共振;第二级转子叶片在0.8ED转速、ED转速(95%n1)引起故障叶片的第23阶模态共振、在 QJ、XJ、ZD 转速(101%n1)叶片引起第25阶模态共振(其中,n1指涡轮转速)。上述模态共振时,应力最大点的位置刚好位于故障部位。

叶片的上安装板通过螺纹轴颈用螺母固定于前机匣壳体上,下安装板搭接在相邻的两叶片上再与前支承壳体通过螺栓固定,并且故障叶片下安装板与搭接叶片下安装板之间保持0.03~0.3mm的装配间隙,装配时下安装板有一定的预紧力。通过计算,故障部位的装配预紧力达到55~57MPa,外观检查中也发现下安装板排气侧表面靠近安装孔的位置有明显的挤压痕迹。

综合以上分析知,由于装配时产生的装配应力以及工作时产生的共振应力导致疲劳裂纹在应力集中位置萌生,之后随着发动机工作时间的累积,裂纹逐渐扩展,最终造成故障叶片下安装板R附近形成穿透性的疲劳裂纹。

2.3 危害性分析

故障叶片的上轴颈用螺母固定于前机匣壳体上,下安装板用螺栓分别拧紧在2个加厚叶片的下安装板上,即使叶片的下安装板发生贯穿性裂纹也不会导致掉块现象的发生;另外该叶片为整流导向叶片,不是主要的承力构件,其下安装板出现贯穿性裂纹不会对前支点的稳定性产生影响,故总体上该故障叶片对发动机的使用安全影响不大。

3 结论与措施

故障叶片上的裂纹性质为起始应力和扩展应力都较小的疲劳裂纹,疲劳裂纹的产生与叶片的材质无关。由于装配时产生的装配应力以及工作时产生的共振应力导致疲劳裂纹在应力集中位置萌生,之后随着发动机工作时间的累积,裂纹逐渐扩展,最终形成穿透性的疲劳裂纹。

为防止其再次出现开裂,提出以下改进措施:重视下安装表面的完整性,保证各圆角转接部位的圆滑过渡;对叶片下安装板修配后的表面进行抛光处理以获得较好的表面质量;为减小装配预紧力,可在工艺内控范围减小装配间隙。

[1]赵廷渝.航空燃气涡轮动力装置[M].成都:西南交通大学出版社,2004:27-32.

[2]臧金鑫,白明远,江涛,等.压气机整流器裂纹叶片分析[J].失效分析与预防,2008,3(2):21-25.

[3]傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J].失效分析与预防,2006,1(1):18-24.

[4]陶春虎,钟培道,王仁智,等,航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2001:35-46.

[5]赵树萍,吕双坤.钛合金在航空领域的应用[J].钛工业发展,2002(6):18-23.

[6]段文庆.钛在军事航空领域的战略地位[J].钛工业发展,2002(6):28-29.

[7]刘昌魁,刘新灵.TA15钛合金焊缝及热影响区疲劳裂纹扩展行为[J].失效分析与预防,2007,2(1):10-13.

[8]陶春虎,刘庆泉,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002:192-194.