贮槽封头开裂原因分析

2013-08-16王春亮

王春亮

(上海材料研究所,上海市工程材料应用评价重点实验室,上海200437)

0 引 言

某单位用以贮存三氯氢硅的贮槽筒体直径为1 900mm,长9m,筒体由6块钢板焊接而成,筒体和封头均为0Cr18Ni9(GB/T 4237—2007[1])固溶处理钢板(相当于304不锈钢),筒体板厚16mm,封头板厚14mm,封头部分的加工工艺主要包括冲压→压鼓→旋压三个步骤;贮槽设计工作压力1.0MPa,设计工作温度55℃,顶部最高工作压力0.5MPa。该贮槽设计使用寿命20a,在使用了约3a后在封头焊缝附近发现有白色粉末状物质析出,该物质疑为封头处开裂后析出的内部贮存物,贮槽封头及取样位置见图1。为了查明白色粉末状物质析出的原因,作者对贮槽封头开裂原因进行了分析。

图1 贮槽封头宏观形貌及取样位置示意Fig.1 Macrograph of tank head cover and abridged general view of sampling position

1 理化检验及结果

1.1 宏观形貌

以封头焊缝为直径,在封头部分截取φ300mm的圆形钢板,将封头钢板记试样A,筒体钢板记为试样B。肉眼观察可见封头钢板内壁较外壁光亮,外壁表面多为氧化色,可见浅浅的白色析出物。

1.2 无损探伤

分别对钢板内壁、外壁进行渗透探伤后可知,试样A侧靠近焊缝位置存在裂纹特征,裂纹位置见图1箭头所指。

1.3 化学成分

在试样A、B上分别取样进行化学成分分析,结果见表1。可见,试样A、B的化学成分符合GB/T 4237—2007标准对0Cr18Ni9钢的技术要求。

表1 试验钢板的化学成分(质量分数)Tab.1 Chemical composition of tested steel plates(mass)%

1.4 力学性能

分别在试样A、B上取样进行室温拉伸试验,根据GB/T 229—2007进行冲击试验,结果见表2。可见,试样A的抗拉强度和屈服强度均高于试样B的,但其冲击性能却不如试样B。

表2 试样A,B的力学性能Tab.2 Mechanical properties of samples A and B

1.5 晶间腐蚀性能

根据GB/T 4334—2008[2]标准中的方法 E,在试样A、B上近焊缝处与远离焊缝的基体上取三片80mm×20mm×4mm的晶间腐蚀试样,置于硫酸-硫酸铜-铜屑溶液(100g CuSO4,100mL H2SO4和水配成1 000mL溶液)中进行16h的沸腾试验,经弯曲后检验均发现了晶间腐蚀裂纹。

1.6 焊缝低倍组织

在焊缝处取样,磨光后依据 GB/T 226—1991[3]进行热酸(1∶1盐酸水溶液)浸蚀,用肉眼及放大镜观察其低倍组织,根据 GB/T 6417.1—2005[4],未发现试样焊缝表面有裂纹、孔穴、固体夹杂、未熔合及未焊透等焊接缺陷。

1.7 断口形貌

1.7.1 宏观形貌

从探伤结果可知封头内壁裂纹长约16mm,外壁可见裂纹长约23mm。将裂纹打开成断口观察,可知裂纹源距焊缝约2.2mm。宏观可见明显的人字纹特征,由人字纹走向可知裂纹是从内壁向外壁扩展的,断口表面存在覆盖层,见图2。

图2 断口的宏观形貌Fig.2 Macrograph of fracture

1.7.2 微观形貌

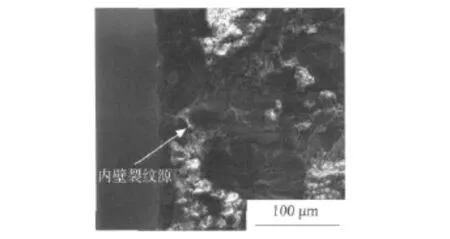

将打开的断口清洗后用QUANTA400FEG型场发射扫描电子显微镜观察。由图3可见,裂纹源位于内壁处,在断口的裂纹源表面有覆盖层,可见沿晶及准解理特征。由图4,5可见,裂纹扩展区的表面上也存在覆盖层,并一直延续至外壁处;断口为混合型断口,呈沿晶、准解理及韧窝的特征。由图6可见,人工打开后新形成的断口区域也呈韧窝特征。

图3 断口裂纹源处的SEM形貌Fig.3 SEM morphologyof crack source origin

1.8 微区成分

将断口试样置于扫描电子显微镜上,采用能谱仪对覆盖层进行化学成分分析,结果见图7,可见,断口覆盖层中含较多的腐蚀性元素氯。

1.9 显微组织

1.9.1 断口处的组织

截取裂纹源处的剖面试样,经镶嵌、磨抛及化学试剂腐蚀后置于光学显微镜下观察。由图8可见,在腐蚀态下内壁表面存在腐蚀特征及多条微裂纹,微裂纹平均深度约为50μm。内壁表面的显微组织为奥氏体和少量形变马氏体,微裂纹有的呈沿晶扩展特征,有的呈穿晶扩展特征。断口处的显微组织为奥氏体和少量形变马氏体,断口表面存在明显的腐蚀现象,而且裂纹呈先沿晶后穿晶的扩展特征,如图9所示。

1.9.2 试样A、焊缝和试样B的组织

在试样A、焊缝以及试样B上分别截取金相试样,经镶嵌、磨抛及化学试剂腐蚀后置于光学显微镜下观察。由图10(a)可见,按 GB/T 10561—2005[5]中的实际检验A法评定试样A中的非金属夹杂物等级为 A0.5,B0,C0,D0.5;显微组织为奥氏体和形变马氏体,按 GB/T 6394—2002[6]评级图知其晶粒度为6级。由图10(b)可见,在焊缝中靠近试样A的热影响区显微组织为奥氏体、形变马氏体和少量铁素体。由图10(c)可见,靠近试样B的热影响区显微组织为奥氏体和少量条状铁素体,焊缝中心处的显微组织为奥氏体和铁素体。由图10(d)可见,按GB/T 10561-2005[5]中的实际检验A法评定试样B中的非金属夹杂物级别为 A0.5,B1.5,C0,D0.5;显微组织为奥氏体和少量条状铁素体,按GB/T 6394-2002[6]评级图II知其晶粒度为6级。

1.10 硬 度

图10 试样A,B及HAZ的显微组织Fig.10 Microstructure of sample A(a),HAZ at the side of sample A(b);HAZ at the side of sample B(c)and sample B(d)

对试样A、B以及试样A侧热影响区、焊缝和试样B侧热影响区进行硬度测试,加载载荷为9.803N,加载5s,保载10s,结果见表3。可见,试样A及试样A侧热影响区硬度的差异不大,并且远高于试样B及试样B侧热影响区的硬度;另外,裂纹源区的硬度和试样A侧热影响区的相当。

表3 试样A、B以及焊缝和热影响区的显微硬度Tab.3 Microhardness of sample A,sample B,weld seam and HAZ

2 开裂原因分析

通过上述检验可知,试样A、B的化学成分符合标准要求;试样A(封头)的抗拉强度、屈服强度以及硬度均较试样B(筒体)的高;晶间腐蚀试验结果以及焊接质量均符合要求[7];断口裂纹起源于封头内壁,且裂纹源断口呈沿晶及准解理特征;试样A的显微组织为奥氏体和形变马氏体,试样B的显微组织为奥氏体和少量条状铁素体;试样A侧热影响区的硬度及断口裂纹源区的硬度较其它部位的高。

导致开裂的原因可以从以下三方面考虑。

首先,试样A的抗拉强度比试样B的高约350MPa,同时开裂位置处于焊接热影响区,存在焊接残余应力;其次,封头的直边段是加工过程中变形较大的部位,由于加工过程导致其存在拉应力,故该处还存在加工残余应力,增加了应力腐蚀敏感性。

其次,304不锈钢在冷加工过程中会产生不同程度的马氏体相变,研究发现[8-11],形变诱发马氏体相变使304不锈钢的电化学活性增强,使材料孔蚀敏感性增强,马氏体相的存在将有利于孔蚀的发展,其含量越多,孔蚀的发展速度越快。在金相检验中发现试样A的显微组织为奥氏体和形变马氏体。可见,材料在变形过程中已经产生了相变,并形成了硬度高、脆性大的马氏体相,同时材料的组织应力相应增大。

再次,三氯氢硅是无色液体,易挥发和潮解,在空气中发生反应生成白烟,遇水反应生成氯化氢。由于三氯氢硅的物性,使得储存三氯氢硅的贮槽遇水后生成含氯离子的腐蚀性介质。对断口腐蚀产物进行能谱分析后可以发现,腐蚀产物中存在较高含量的氯元素,而且氯元素是导致304不锈钢应力腐蚀开裂的敏感性元素[12]。

3 结论及建议

贮槽封头开裂处存在对应力腐蚀敏感的形变马氏体组织,贮槽内存放的介质有产生氯离子的可能,贮槽在焊接残余应力、加工应力和组织应力的共同作用下产生了应力腐蚀开裂,裂纹穿透整个封头的壁厚,贮存的三氯氢硅与外界空气接触发生反应,生成氯化氢,进一步腐蚀贮槽钢板。

根据以上分析,可按如下措施对贮槽封头的生产过程进行完善与改进:焊接过程中严格控制焊接工艺,焊后进行热处理及时消除焊接残余应力;封头成型过程中要控制变形量以避免产生马氏体相;钢板轧后进行热处理以消除残余应力。

[1]GB/T 4237-2007 不锈钢热轧钢板和钢带[S].

[2]GB/T 4334-2008 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法[S].

[3]GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法[S].

[4]GB/T 6417.1-2005 金属熔化焊接头缺欠分类及说明[S].

[5]GB/T 10561-2005 钢中非金属夹杂物含量的测定[S].

[6]GB/T 6394-2002 金属平均晶粒度测定方法[S].

[7]机械工业理化检验人员技术培训和资格鉴定委员会.金相检验[M].北京:中国计量出版社,2011:200-203.

[8]许淳淳,张新生,胡钢.拉伸变形对304不锈钢应力腐蚀的影响[J].材料研究学报2003,17(3):310-314.

[9]HANNINEN H E.Influence of metallurgical variables on en-vironment sensitive cracking of austenitic alloys[J].Metals Rev,1979,24:85-87.

[10]CIGADA A,MAZZA B,PEDEFERRI P,et al.Stress corrosion cracking of cold-working austenitic stainless steels[J].Corrosion Sci,1982,22(6):558-562.

[11]方智,吴荫顺,张琳,等.形变诱发马氏体相变对304不锈钢在活化状态下电化学行为的影响[J].腐蚀科学与防护技术,1997,9(1):75-78.

[12]黄毓晖,轩福贞,涂善东.304奥氏体不锈钢在酸性氯离子溶液中应力腐蚀性能的研究[J].压力容器,2009,26(7):5-10.