6063铝合金挤压型材尺寸超差分析及模具优化设计

2013-08-16李落星姚再起

王 冠,何 芯,李落星,姚再起

(湖南大学1.汽车车身先进设计制造国家重点实验室;2.机械与运载工程学院,长沙410082;3.浙江吉利汽车研究院有限公司,杭州311228)

0 引 言

铝型材由于具有密度小、比强度高、导电导热性好、外形美观、密封性好等优点,被广泛应用于建筑、车辆、船舶、飞机、通讯等各个领域,特别是在建筑门窗和幕墙方面,其发展速度远远高于其它金属材料,在金属产品中的使用量中仅次于钢铁[1]。目前,数值模拟技术已成为研究金属挤压加工的重要手段[2-6],有限元法、有限体积法和 ALE有限元法等分析方法经常被用以研究材料在挤压过程中的变形情况和温度、应力、应变等分布规律以及摩擦与润滑情况,并在结合材料微观组织、力学及物化性能等变化情况进行分析的基础上,对挤压模具和工艺进行优化设计与开发。Chanda等[7]和 Zhou等[8]使用Deform 3D软件分析了铝合金挤压速度对挤压过程的影响,同时获得等温挤压过程的挤压速度曲线;Li等[9]对AZ31镁合金方管的挤压过程进行了数值模拟,分析了挤压工艺对方管成型时焊缝组织和性能的影响,同时也对在不同挤压速度下7075铝合金的温度变化趋势做了一定的预测[10];Duan等[11-12]研究了模具结构、模具温度等对再结晶行为的影响,并进行了微观结构模拟和控制,采用商业化软件Forge分析了模具设计、成形参数(挤压速度、模具温度、坯料温度、挤压比)和产品质量(挤压件形状、表面质量和微观结构)之间的相互关系;Zhou等[13]成功地利用有限元软件模拟了铝合金挤压的整个过程,分析了挤压力、温度、应力应变的变化情况;Liu等[14]研究了镁合金挤压过程中的金属流动及挤压速度对焊缝强度的影响,同时根据挤压速度预测了挤压过程的温度变化[15]。

某工厂采用挤压工艺生产一种6063铝合金空心薄壁多腔型材,图1为型材的几何尺寸,图中未标注的壁厚为3mm。在实际生产过程中,型材产品经常存在因截面变形导致的尺寸超差等问题,影响型材的成品率,其缺陷产品如图2所示,主要是与小模芯A相连的薄边B向内凹陷,型材的外形尺寸不能保证,造成了产品的报废。

为解决产品尺寸超差的问题,作者采用HyperXtrude软件对铝合金型材挤压过程中的金属流动及型腔压力分布进行了数值模拟,找出了造成此问题的主要原因,并据此对模具进行优化设计,最后以实际生产进行验证。

1 铝合金挤压型材尺寸超差的原因分析

1.1 工程经验分析

金属在挤压过程中,由于受到挤压筒壁、模具端面、死区以及模孔工作带强烈的摩擦作用,在挤压型材时,尤其是复杂截面型材,金属流动的不均匀现象十分严重。图1中型材截面左右两侧不具有对称性,型材截面与铸锭截面的形状也就没有相似性,从而使金属的流动成为非对称性流动。此外,由于型材截面形状复杂,各部分壁厚变化较大,尤其是图2中B处的壁厚较薄,仅为1mm。薄壁处的比表面积大于厚壁处的,故该处的金属冷却速率快、变形程度大、流动速度小。在挤压过程中,金属的不均匀流动会导致型材制品中产生很大的附加应力,从而产生尺寸超差、弯曲等缺陷。为了消除因金属流动不均而产生的上述缺陷,必须优化模具的设计,使型材截面上各部分金属流出的速度一致,这是模具设计与制造应遵循的基本原则。所以主要用有限元从以上方面来分析尺寸超差的原因。

1.2 铝合金挤压过程的有限元分析

1.2.1 有限元模型的建立

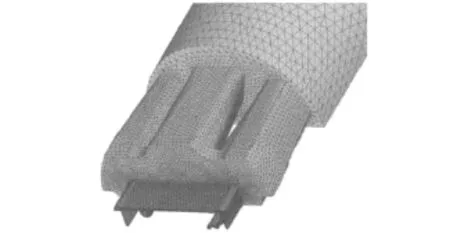

在三维CAD软件UG中,根据模具的实际尺寸,分别建立坯料、挤压筒、挤压垫和挤压模具(简称工模具)的几何模型。由于型材沿水平中心线上下两侧具有对称性,为提高计算效率,取几何模型的1/2进行模拟。利用HyperXtrude软件进行挤压过程的仿真,将建立的三维模型通过有限元模拟软件的前处理接口导入,并建立有限元模型,如图3所示。由于坯料在靠近模口处的塑性变形量较大,为保证模拟的精度和计算顺利进行,故对此处的网格进行了局部细化。相应地,对挤压垫、挤压筒和挤压模具也进行网格划分,以实现坯料和工具之间的热量传递,划分的网格为四面体网格。由于HyperX-trude采用的是ALE方法,可以分析型材挤压达到稳态时的状态,根据稳态时型材挤压的参数进行分析,所以建模需要绘制型材已经挤出工作带的状态。其中型材的长度应为2~3倍的工作带长度,坯料的长度应为挤压筒内径的2倍。

图3 铝合金型材挤压的有限元模型Fig.3 Finite element model of extruding aluminum alloy profile

工模具材料选用ALSI-H13热工具钢,坯料为6063铝合金。表1为6063铝合金的化学成分。坯料及工模具材料的物理性能参数可以直接从软件材料库中获得,如表2所示。挤压模拟的工艺参数和初始边界条件如表3所示。在模拟过程中,忽略工模具和坯料的弹性变形,设定工模具为刚性体,坯料为塑性体。

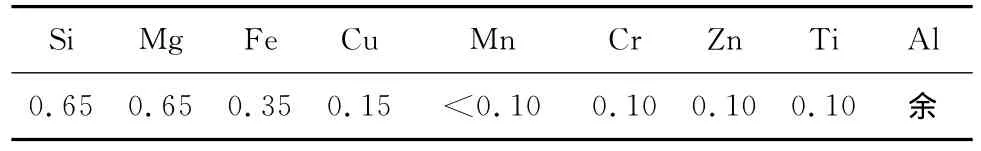

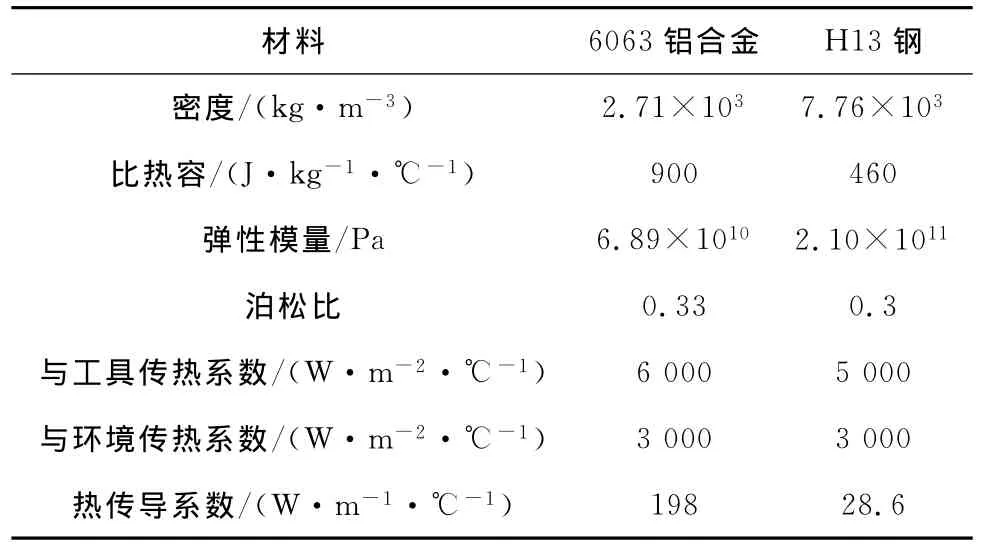

表1 6063铝合金的化学成分(质量分数)Tab.1 Chemical composition of 6063aluminum alloy(mass)%

表2 挤压坯料及工模具材料的物理性能参数Tab.2 Physical properties parameters of extrusion billet and die

表3 等速挤压工艺参数和边界条件Tab.3 Precess parameters of extrusion at constant speed and boundary conditions

坯料和工模具之间的摩擦为剪切摩擦,如式(1),摩擦因数m(0≤m≤1)选取0.4。模拟开始时的步长设为0.05mm,在模具出模口处因材料变形程度加剧,为使计算顺利进行,将步长改为0.002mm。

式中:τf为剪切摩擦力;σ为等效流动应力。

HyperXtrude的计算效率较高,数小时即可计算完毕,获得稳态挤压过程的结果。

1.2.2 有限元模拟结果

图4所示为稳态时挤压型材出工作带后在垂直挤压方向的截面上,金属沿挤压方向的速度分布。可看到型材截面上的速度分布不够均匀,小模芯对应A处的速度较小,最小速度为4mm·s-1,最大速度为12mm·s-1,平均速度为8mm·s-1;而B边的最小速度为22mm·s-1,沿着对称面向上B边的速度不断增大,最大值为25mm·s-1,平均速度为23mm·s-1。A、B两边的平均速度相差15mm·s-1,由此产生的速度差使B边受拉力作用,B边在此速度差阻碍下沿对称面向上产生速度差异,由图可知B边上金属流速存在差异。其中A、B处在x方向上(即垂直B边向型材内部的方向)的平均速度为27mm·s-1,大于A、B边的平均速度,可认为这两部分的金属在x方向上发生了横向流动,这使得小模芯A向型材内部移动,而B边发生内凹现象。

图4 型材出工作带后沿挤压方向上的金属流速分布Fig.4 Distribution of metal flow rate along extrusion direction

从图5(a)中可以看出,型材在焊合室内受到的压力最大,金属流出模口进入工作带后受到的压力下降。沿着金属流动的路径在焊合室的高度方向从上向下截取4个截面(1~4)上的压力分布情况,如图5(b),(c),(d)和(e)所示。图5(b)位于焊合室的最高位置,此时型材截面1上的压力分布均匀。而图5(c)表示截面2上的压力分布,可看到此截面上型材小模芯A处对应的金属受到的压力下降,而其余部分的金属压力仍保持与截面1上的一致,没有变化。由图5(d)所示截面3上的压力分布可以看出,随着高度的下降,焊合室内金属受到的压力逐渐下降,最小压力出现的地方仍为小模芯对应的区域。图5(e)所示的截面4上的压力分布表示金属即将流出模口成型,因为模口处对金属的流动阻力不大,故模口处的金属受到的压力最小。这也证明了焊合室内金属的压力分布影响了金属的流动,压力小的金属流动速度小于压力大的金属的,因此在两部分金属间产生了速度差。

图5 挤压达到稳态时型材的压力分布Fig.5 Pressure distribution of profile in steady state:(a)steady state;(b)section 1;(c)section 2;(d)section 3and(e)section 4

1.2.3 模具优化后的有限元模拟

型材存在缺陷是由于金属流动速度不均造成的。根据实践经验,在重新设计(优化)模具结构时首先采用阻流块的措施,以减小流速快的薄壁上的金属流速,达到平衡各个薄壁处流速的目的。即在流速较快的边上焊接金属,以减慢其流动速度。优化后的模具结构如图6所示,其中在小模芯对应的B边外侧增加了宽为6mm、高为5mm的阻流块,增加阻流块的位置在图中用圆圈标示。

图6 优化后的模具结构Fig.6 Optimized die structure

由图7可以看出,小模芯A处金属的最小速度为7mm·s-1,最大速度为12mm·s-1,其平均速度为10mm·s-1;虽然B边上的速度分布也有差异,且仍比小模芯A处的速度大,但由于阻流块的存在,使其较优化前的低,最大速度为23mm·s-1,最小速度为17mm·s-1,平均速度为19mm·s-1。与优化前相比,模芯A处的速度增加了,而B边处的速度减小了,且平均速度减小了4mm·s-1。可见,增加阻流块之后,B边上的金属流速减慢,与A处的速度差异减小。A、B两处沿x方向上(即垂直B边向型材内部的方向)的平均速度降为6mm·s-1,小于A、B两处在z方向上的平均速度,因此可认为金属不会沿着x方向横向流动,因此小模芯A处和B边均不会向型材内部凹陷。

图7 模具优化后型材出工作带沿挤压方向上的金属流速分布Fig.7 Distribution of metal flow rate along extrusion direction after die optimization

2 实际生产验证

由图8可以看到,采用优化后的模具进行实际生产时,型材B边上的金属没有发生明显的横向流动,使得其内凹的趋势减小,获得了合格的型材。这说明采用有限元软件HyperXtrude可以分析复杂型材挤压过程中的变形行为,并可指导热挤压模具的优化设计,对型材的生产具有一定的指导意义。

3 结 论

图8 模具结构优化后生产的合格型材Fig.8 Qualified profile after die structure optimization

(1)采用有限元软件HyperXtrude对铝合金空心型材挤压过程进行数值模拟发现,由于截面上金属流速不均,导致了挤压型材出现截面尺寸超差的缺陷。

(2)模拟结果表明采用增加阻流块的方法优化模具设计,能够有效减小金属的流速差,可使型材尺寸超差问题得到解决。

(3)根据有限元分析的结果,对模具结构进行优化,并加以试验验证,结果表明型材没有再出现尺寸超差的问题,证明了模拟分析结果的正确性。

[1]吴锡坤.铝型材加工使用技术手册[M].长沙:中南大学出版社,2006.

[2]董菲菲,周佳,刘志文,等.AM80镁合金板材热挤压工艺的数值模拟[J].机械工程材料,2012,36(10):77-80.

[3]林启权,李应明,王振球.2519铝合金管材热挤压过程的数值模拟[J].机械工程材料,2007,31(12):79-82.

[4]WILLIAMS A J,CROFT T N,CROSS M.Computational modeling of metal extrusion and forging process[J].Journal of Materials Processing Technology,2002,125/126:573-582.

[5]刘祖岩,许玮,王尔德AZ31镁合金在不同温度场挤压中的数值模拟[J].机械工程材料,2006,30(10):77-79.

[6]LOF J,BLOKHUIS Y.FEM simulations of the extrusion of complex thin-wall aluminium sections[J].Journal of Materials Processing Technology,2002,122(2/3):344-354.

[7]CHANDA T,ZHOU J,DUSZCZYK J.A comparative study on iso-speed extrusion and isothermal extrusion of 6061Al alloy using 3DFEM simulation[J].Journal of Materials Processing Technology,2001,114:45-153.

[8]ZHOU J,LI L X,DUSZCZYK J.Computer simulated and experimentally verified isothermal extrusion of 7075aluminium through continuous ram speed variation[J].Journal of Materials Processing Technology,2004,146:203-212.

[9]LI L,ZHANG H,ZHOU J,et al.Numerical and experimental study on the extrusion through a porthole die to produce a hollow magnesium profile with longitudinal weld seams[J].Materials and Design,2008,29:1190-1198.

[10]LI L,ZHOU J,DUSZCZYK J.Prediction of temperature evolution during the extrusion of 7075aluminium alloy at various ram speeds by means of 3DFEM simulation[J].Journal of Materials Processing Technology,2004,145:360-370.

[11]DUAN X,SHEPPARD T.Simulation and control of microstructure evolution during hot extrusion of hard aluminum alloys[J].Materials Science and Engineering A,2003,351(1):282-292.

[12]DUAN X,VELAY X,SHEPPARD T.Application of finite element method in the hot extrusion of aluminum alloys[J].Materials Science and Engineering A,2004,369(1):66-75.

[13]ZHOU J,LI L,DUSZCZYK J.3DFEM simulation of whole cycle of aluminium extrusion throughout the transient state and the steady state using the updated Lagrangian approach[J].Journal of Materials Processing Technology,2003,134:383-397.

[14]LIU G,ZHOU J,DUSZCZYK J.FE analysis of metal flow and weld seam formation in a porthole die during the extrusion of a magnesium alloy into a square tube and the effect of ram speed on weld strength[J].Journal of Materials Processing Technology,2008,200:185-198.

[15]LIU G,ZHOU J,DUSZCZYK J.Prediction and verification of temperature evolution as a function of ram speed during the extrusion of AZ31alloy into a rectangular section[J].Journal of Materials Processing Technology,2007,186:191-199.