氢气压缩机活塞杆断裂失效分析

2013-08-16马小明

马小明,许 锋

(华南理工大学 机械与汽车工程学院,广州510640)

0 引 言

氢气压缩机在石油化工领域应用广泛,是石化装置的关键设备,对石油化工工业的发展起着十分重要的作用。随着炼化产业的发展,往复式氢气压缩机需求量迅猛跃增。与国外往复式氢气压缩机技术水平相比,我国在这方面的基础理论研究落后,产品技术开发能力低,所以国内使用的大部分往复式氢气压缩机均由国外进口。而购买国外产品存在着问题反应慢、服务不到位等缺点,因此提高氢气压缩机的故障诊断技术对保障我国的氢气压缩机用户的正当权益具有重要意义。据不完全统计,活塞杆断裂在氢气压缩机的失效事故中十分普遍,由活塞杆断裂引起的氢气压缩机连锁破坏,甚至造成重大人员伤亡和经济损失的事故时有发生。作者以某石化企业从国外进口的一台氢气压缩机断裂活塞杆作为研究对象,探讨活塞杆失效原因,并提出改进建议。

1 理化检验及结果

1.1 断口的宏观形貌

该活塞杆在螺纹处完全断裂成两段,短段长约70mm,长段长约为2 330mm。短段端断口标记为断口1,如图1所示,长段端断口则标记为断口2,如图2所示。断开处活塞杆直径约为65mm。从断口1上可以看出,断口分为三个区域:裂纹源区、裂纹扩展区、瞬断区;整个断面呈轻微的凹杯形貌。裂纹源区,即弧形分界线包围的区域,约占断口面积八分之一,并且为下凹形貌;裂纹扩展区较为平滑,靠近边缘处存在擦伤;瞬断区缺口处与裂纹扩展区有较明显的分界,该区约占断口面积的十六分之一。活塞杆断口外侧螺纹变形较严重,呈现从裂纹边缘向断口中心撕裂的形态。在断口2上有两处严重的撕裂,撕裂处2甚至出现了裂纹滑移及大的变形,可观察到有两个分层,靠近断口的上层区域特别光滑,该处呈带状形态,下层则存在较多的撕裂条纹。

宏观形貌表明活塞杆断口呈现疲劳断裂的特征,断裂的起源处位于第二道螺纹根部过渡圆角处。断口上弧形分界线为疲劳断口上的前沿线,由于断口上仅存在一条前沿线,并未形成贝壳状条纹,表明活塞杆裂纹起源处材料脆性显著。瞬断区远离断口中心部位,表明活塞杆在此处所受外力较小,瞬断区的面积相对于整个断口而言较小,初步判断此处材料韧性较好[1]。活塞杆受到的主要是交变拉压载荷,该断裂具有典型拉压疲劳断口特征。

1.2 断口微观形貌

制取断口2的SEM试样,在超声波里经丙酮反复清洗之后,置于HITACHI S3700型扫描电子显微镜下观察。从图3可见,裂纹源区内裂纹扩展在位置1受到较大阻力,在此处被截断后扩展到位置2时出现分叉,因此导致了靠近活塞杆外表面的环向撕裂;裂纹扩展区的近源区可见许多凹凸不平的疲劳断片,疲劳断片上均布着疲劳辉纹;裂纹扩展区上密布着呈不同开裂方向的二次裂纹,并且局部可见细小的坑状形貌,表明材料的脆性较高;瞬断区存在台阶状形貌,说明该处为高应力的快速断裂区域[2]。

图3 疲劳断口不同区域的SEM形貌Fig.3 SEM morphology of different areas of fatigue fracture:(a)fatigue origin;(b)fatigue propagation area close to origin;(c)fatigue propagation area and(d)final rupture area

1.3 化学成分

活塞杆的材料为38CrMoAlA钢。采用Panalytical型X射线荧光光谱仪和高频红外碳硫分析仪对断裂失效的活塞杆进行化学成分分析,结果见表1。

表1 失效的活塞杆化学成分(质量分数)Tab.1 Chemical composition of the failed piston rod(mass)%

化学成分分析结果表明,所有元素的含量均符合GB/T 3077-1999《合金结构钢》中38CrMoAlA钢的成分要求。

1.4 显微组织

在活塞杆断口2下方距离为10,200,300mm处取金相试样并分别标记为1#,2#,3#。对金相试样进行研磨抛光,并用氯化铁盐酸水溶液(氯化铁5g,盐酸50mL,水100mL)腐蚀。采用 DMM-400C型光学显微镜进行显微组织观察。

由图4可见,1#试样的组织为马氏体、索氏体的混合组织,马氏体体积分数约40%左右;2#试样组织用均匀分布的索氏体;3#试样组织由板状马氏体、片状珠光体、少量针状马氏体及马氏体位向的索氏体组成[3]。

结果表明,活塞杆各部位组织不均匀。调质处理过的活塞杆主要组织应该为回火索氏体。可见,活塞杆的热处理工艺未达到要求。

1.5 拉伸性能

依据GB/T 228.1-2010《金属材料室温拉伸试验方法》在距离断口30,400,1 150mm三个不同区域取样,试样分别标记为1区、2区、3区。其中,1-3,2-3,3-3试样在轴心处取样,其他试样分别在靠近活塞杆外表面处取样。在WAW-500C型微机控制电液伺服万能试验机上对试样进行拉伸试验,载荷50kN,拉伸速度0.5mm·min-1。

由表2可明显看出,活塞杆轴心处材料强度相对较低。依据GB/T 3077-1999《合金结构钢》,38CrMoAlA钢的屈服强度不小于835MPa,抗拉强度不小于980MPa,因此活塞杆的拉伸性能均不符合标准要求。

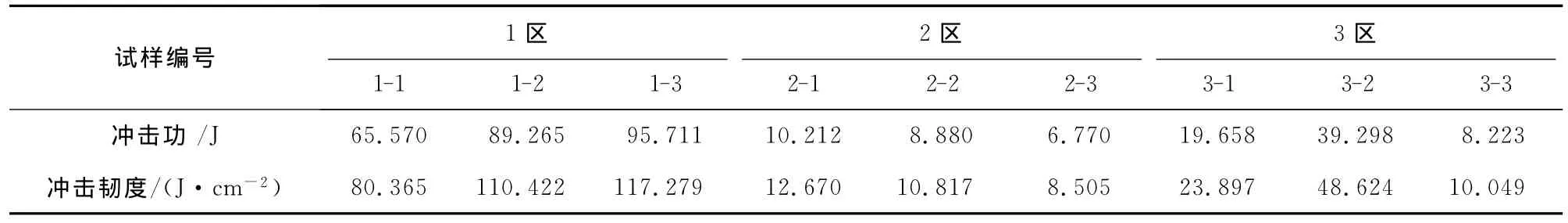

1.6 冲击性能

依据GB 229-2007《金属夏比缺口冲击试验方法》在距离断口30,400,1 150mm三个不同区域制取冲击试样,在ZBC-300J型金属摆锤冲击试验机上进行冲击试验,试样标记方法同拉伸试验一样,试验结果如表3所示。

由表3可见,靠近断口处的1区冲击试样冲击功及冲击韧度较高,变化大;2区冲击试样冲击功及冲击韧度最低,但较均匀;3区冲击试样冲击功及冲击韧度变化最大。依据GB/T 3077-1999《合金结构钢》,38CrMoAlA钢的冲击功应当不小于71J,因此除了1区外,2及3区均不满足冲击性能要求。

图4 三个试样的显微组织Fig.4 Microsturcture of three specimens:(a)specimen 1#(b)specimen 2#and(c)specimen 3#

1.7 硬 度

依据GB 4342-1991《金属显微维氏硬度试验方法》,在活塞杆上切取厚度为20mm的圆形试样钢,采用MVC-1000A1/MVC-1000D1型显微硬度计沿圆形试样的径向测试硬度,得平均硬度为288.24HV。依据 GB/T 3077-1999《合金结构钢》,38CrMoAlA钢的硬度应不高于229HB(相当于239HV),但活塞杆的硬度稳定在300HV左右,高于标准值,故活塞杆的硬度不满足要求。

表2 不同试样的拉伸性能Tab.2 Tensile properties of specimens

表3 不同试样的冲击性能Tab.3 Impact properties of specimens

2 断裂原因分析

由显微组织观察可知,活塞杆不同部位的组织均不相同,未达到调质要求。由于组织不一致,导致不同部位的综合力学性能差别较大,特别是在断口下方,其强度远远达不到要求,在螺纹根部应力集中区域出现的微裂纹就容易迅速扩展,最终造成活塞杆断裂事故。活塞杆显微组织不均匀的原因在于活塞杆在淬火过程中冷却速率过慢,经过了C曲线的珠光体形成区域并在该区域停留较长时间,导致组织中出现了片状珠光体。另外,回火温度不够高使马氏体未能完全转换成索氏体[4]。因此活塞杆组织为珠光体、马氏体及索氏体的混合组织,特别是断口附近的组织中马氏体体积分数达到40%,完全不符合调质后组织为均匀回火索氏体的基本要求。而材料的组织是影响构件疲劳性能的重要因素,抗疲劳性能好的材料应当成分均匀,组织细小均匀,无内在连续缺陷,缺口敏感性小,韧性好。在钢的热处理组织中,细小均匀的回火索氏体较马氏体及珠光体加马氏体混合组织具有更佳的疲劳抗力[5]。

3 结论与建议

活塞杆的失效形式为疲劳断裂,裂纹起源位于第二道螺纹根部。活塞杆的热处理工艺不当使得活塞杆各部位组织极不均匀,导致活塞杆材料的屈服强度、抗拉强度、硬度、冲击韧度等多项力学性能均不满足标准要求,特别是螺纹区域的强度远远达不到要求,这是活塞杆过早发生疲劳断裂的主要原因。

为防止类似事故的再次发生,建议:严格控制活塞杆的热处理工艺,确保材料的组织与力学性能满足要求;活塞杆投入使用前,应严格进行表面质量检查和探伤,对服役活塞杆,应定期进行表面微裂纹检验,预防微裂纹源诱导活塞杆过早发生疲劳断裂。

[1]吴连生,张静江,刘正义,等.机械装备失效分析图谱[M].广州:广东科技出版社,1990:219.

[2]HULL D.Fractography:observing,measuring and interpreting fracture surface topography[M].Cambridge,Eng:Cambridge University Press,1999:289-290.

[3]任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003:138,140-141.

[4]陶亦亦,潘玉娴.工程材料与机械制造基础[M].北京:化学工业出版社,2008:34-38.

[5]王国凡,赵中魁.材料成形与失效[M].北京:化学工业出版社,2002:226-228.