调质处理对CT80连续油管用钢应变疲劳行为的影响

2013-08-16饶添荣何宜柱

王 鑫,饶添荣,朱 涛,何宜柱

(1.安徽工业大学材料科学与工程学院,马鞍山243002;2.马鞍山钢铁股份有限公司技术中心,马鞍山243000)

0 引 言

连续油管(简称CT)是相对于用螺纹连接的常规油管而言的,又称挠性油管、盘管或柔管,是卷绕在卷筒上拉直后直接下井的长油管[1-3]。在卷绕弯曲、拉伸和内压共同作用下产生的疲劳破坏是造成连续油管失效的主要原因之一,这种疲劳破坏的典型形式是低循环高应变疲劳失效,往往是突然发生,没有明显的征兆。因此,研究连续油管用钢的疲劳性能对其安全使用具有着十分重要的意义。

通常情况下连续油管是采用直缝电阻焊对高强度低合金热轧板进行焊接而制成的,而且焊后必须经过调质处理方可投入使用[4]。目前国内外对管线钢疲劳性能的研究大多集中在热轧态的显微组织、疲劳裂纹扩展速率与疲劳寿命的关系[5-9]方面,而对管线钢调质处理后疲劳性能的研究还不充分。为此,作者对热轧态CT80连续油管用钢进行了不同的调质热处理,通过轴向应变疲劳试验对其疲劳性能以及疲劳断口形貌进行了分析研究,为建立以疲劳分析为基础的连续油管可靠性评估做了探索性工作。

1 试样制备与试验方法

试验钢为马钢产CT80连续油管用钢热轧板,厚度为5.3mm,其主要化学成分为(质量分数/%)0.10C,0.35Si,0.95Mn,0.011P,0.002S,0.004N,≤1.00(Cr+Cu+Ni),≤0.30(Mo+Nb+Ti),余Fe。

将热轧态试验钢分别进行950℃×25min(水冷)+550℃×40min以及950℃×25min(水冷)+650℃×40min的调制处理,处理后的试样分别记为CT80-550和CT80-650;原始热轧态钢试样记为CT80。

疲劳试样参照美国ASTM E606-2004标准以及GB 15248-2008《金属材料轴向等幅低循环疲劳试验方法》进行制备,长度方向为轧制方向,采用矩形截面板状,试样的几何尺寸如图1所示。

图1 板状疲劳试样的尺寸Fig.1 Size of flat-sheet fatigue sample

疲劳试验在MTS810型电液伺服材料试验机上进行,采用轴向应变控制方式,应变比Rε=-1,应变速率为8×10-3s-1,加载波形为三角波。三种试样在四级应变幅0.4%,0.6%,0.85%和1.0%下进行疲劳试验,试验环境为大气,温度为室温(24℃)。将最大拉伸载荷下降50%时对应的循环数定义为试样的疲劳寿命。

采用Quanta 450型扫描电镜(SEM)分析疲劳断口形貌,并用其附带的能谱仪(EDS)分析夹杂物的成分。采用ZEISS Axiovert 40MAT型光学显微镜观察热轧态、调质态试验钢的显微组织。

2 试验结果与讨论

2.1 显微组织与力学性能

由图2和图3可见,CT80试样的显微组织主要由粒状贝氏体、针状铁素体、少量珠光体组成;CT80-550试样几乎全是保持马氏体位向的回火索氏体,同时仍有部分贝氏体;CT80-650试样中的马氏体已完全转变为等轴晶,形成由细粒状渗碳体和等轴状铁素体构成的复相组织——典型的回火索氏体及少量贝氏体。

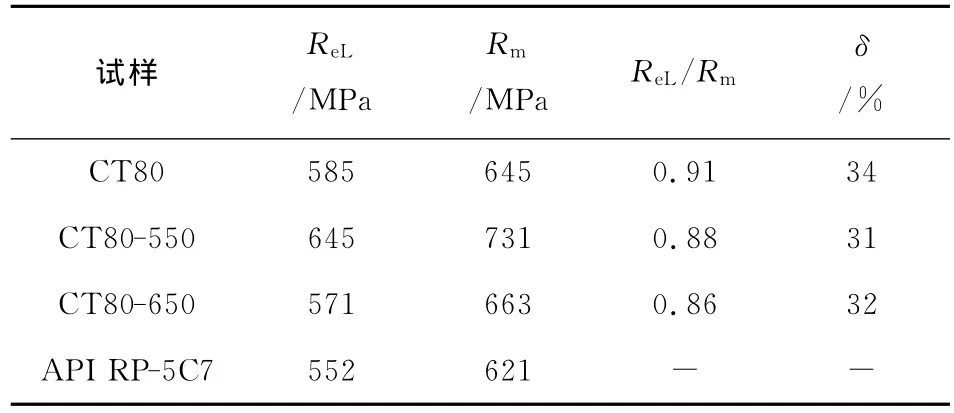

由表1可见,不同试样的力学性能均满足美国石油学会标准API RP-5C7(油气井用挠性油管操作推荐作法)中对CT80连续油管用钢拉伸性能的要求。

表1 不同试样在室温下的拉伸性能Tab.1 Tensile properties of samples at room temperature

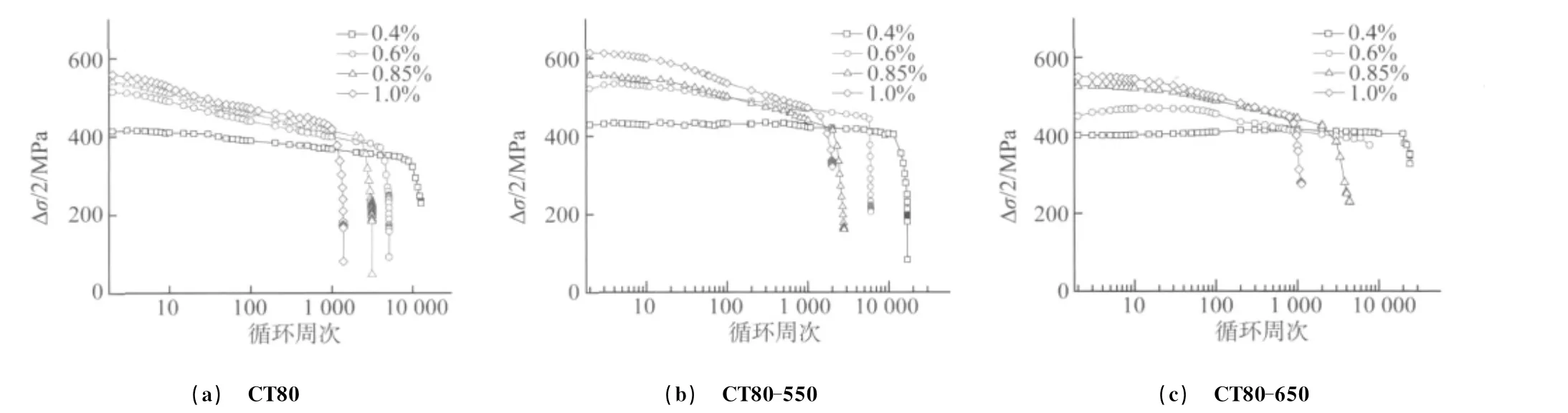

2.2 循环应力响应曲线

应变控制下的应力幅值随着循环周次的变化反映了材料的循环硬化或软化程度[10]。由图4可以看出,所有试样均表现为应变幅越大,半寿命应力幅越大,应变疲劳寿命越低。在应变幅为0.4%时,CT80在0~30周次内为循环饱和阶段,之后开始缓慢的循环软化过程,约在11 000周次时快速软化;在应变幅为0.6%,0.85%,1.0%时,CT80试样从一开始就表现出循环软化的特性,在0~100周次的循环过程中上述三个应变幅下的软化速率基本相当,且应变幅越大,材料越早发生快速软化、破坏。对于CT80-550试样,当应变幅为0.4%时,在快速软化之前一直表现为循环稳定;当应变幅为0.6%时,经过最初几周次的硬化后转为循环稳定,之后开始缓慢的软化过程,直至快速软化失效;当应变幅为0.85%和1.0%时,软化速率明显高于低应变幅,经过几十周次的循环后应力幅开始加速下降。在应变幅为0.4%时,CT80-650试样在快速软化前表现为循环稳定;在应变幅为0.6%时的循环变形初期为循环稳定阶段,且有轻微的循环硬化,在循环100周次之后发生循环软化;在0.85%和1.0%的应变幅下,前10周次循环时为循环稳定,之后开始软化,软化速度随循环周次的增加而增加,直至发生快速软化、断裂。

图4 各试样在不同应变幅下的应力幅-循环周次曲线Fig.4 Curves of stress amplitude vs cyclic number of samples at different strain amplitudes

通过以上分析可知,热轧态CT80试样在各应变幅下基本都表现为持续软化。而对于CT80-550试样和CT80-650试样来说,当应变幅为0.85%~1.0%时,在循环初期表现为循环稳定;当应变幅为0.4%~0.6%时,循环饱和阶段延长,循环过程中甚至出现硬化现象;循环软化阶段的斜率反映了循环软化的速率,当应变幅为0.85%~1.0%时,CT80-650试样的软化速率最慢,CT80试样次之,CT80-550试样的最快。

2.3 循环应力-应变曲线

材料的循环硬化或者软化也可以通过循环应力-应变曲线与对应的单调拉伸曲线来判断。由图5可见,所有试样均表现为循环软化;在各应变幅下,循环应力幅值始终低于拉伸试验测定的静态应力;且循环应力幅值几乎总是随着应变幅的增加而增加。

图5 各试样的循环应力-应变曲线及单调拉伸曲线Fig.5 Cyclic stress-strain curves and monotonic tensile curves of samples

CT80-550、CT80-650试样的组织和力学性能与CT80试样的有很大不同,但就其循环特性而言,仍然表现为循环软化。文献[11]指出,循环应变对材料性能的影响与其Rm/ReL有关。当Rm/ReL<1.2,材料表现为循环软化;当Rm/ReL在1.2~1.4之间时,材料一般比较稳定,没有明显的循环硬化和软化现象;当Rm/ReL>1.4时,材料表现为循环硬化。CT80、CT80-550和 CT80-650试样的 Rm/ReL分别为1.10,1.13和1.16,按照上述理论应该为循环软化,这与试验结果一致。

材料的循环应力-应变特性可用幂指数规律表示,即循环应力-应变曲线的Holomon关系式:

式中:K′为循环强度系数;n′为循环应变硬化指数;Δσ为应力范围;Δεp为塑性应变范围。

根据疲劳试验结果,对式(1)进行拟合,得到上述循环应力-应变特征参数,见表2。由表2可见,调质处理使试验钢的塑性下降,循环强度系数上升。

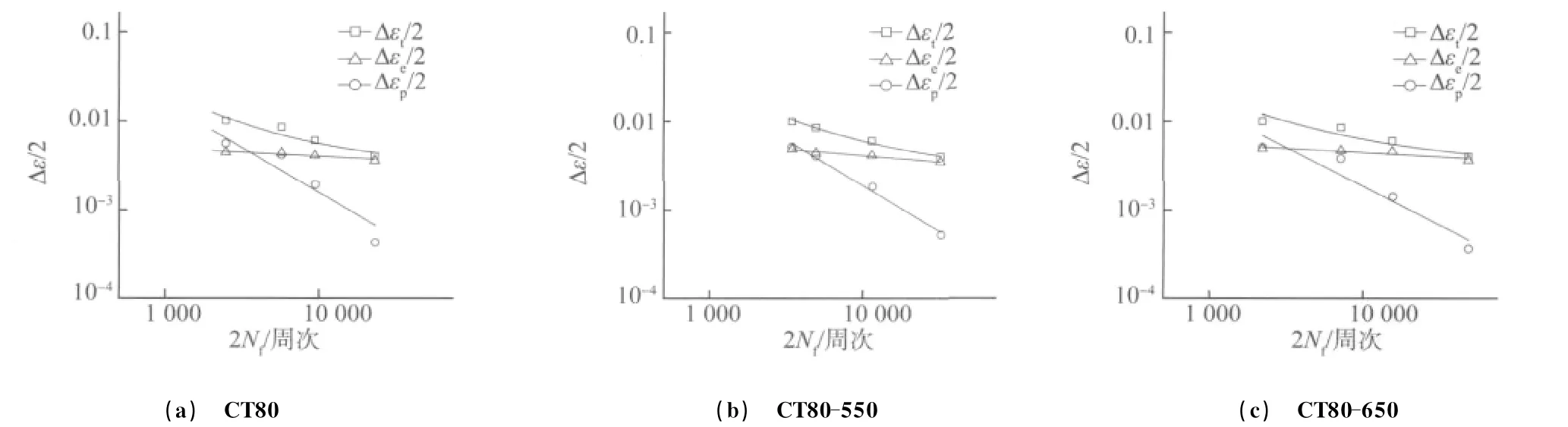

2.4 应变疲劳寿命

表2 不同试样的循环应力-应变特征和应变疲劳寿命参数Tab.2 Cycling stress-strain characteristics and strain-fatigue life parameters of different samples

式中:Δεt为总应变范围;Nf为疲劳寿命;σ′f为疲劳强度系数;b为疲劳强度指数;ε′f为疲劳延性系数;c为疲劳延性指数;E为弹性模量。

一般情况下,疲劳延性指数的绝对值越大,在相同的塑性应变下,材料的疲劳寿命越低。在双对数坐标下对试验数据进行拟合,所得的应变疲劳寿命参数列于表2,三种试样的 Δεe/2-2 Nf、Δεp/2-2 Nf和Δεt/2-2 Nf曲线见图6。

图6 不同试样的Δε/2-2Nf曲线Fig.6 Curves ofΔε/2-2Nffor tested steels

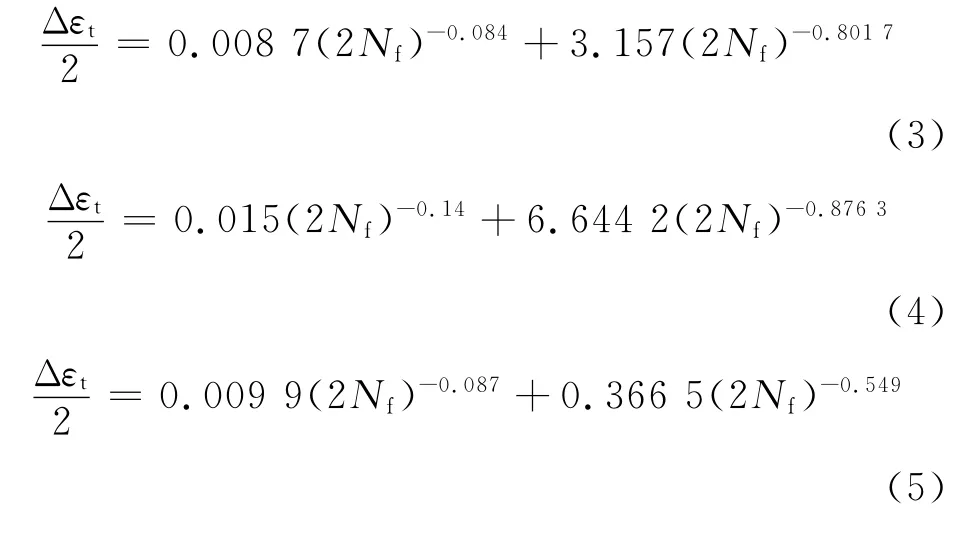

CT80、CT80-550和 CT80-650试样的应变-疲劳寿命关系式分别为式(3),(4)和(5):

弹性应变幅与塑性应变幅的交点被称为疲劳过渡寿命(2 Nf)T,它是衡量材料应变疲劳性能的关键指标之一。CT80、CT80-550和CT80-650试样的疲劳过渡寿命分别为3 671,3 888和2 481周次。在疲劳过渡寿命右侧的低应变长寿命区,弹性应变幅的作用大于塑性应变幅的,此时的疲劳寿命主要取决于疲劳裂纹的萌生。而在疲劳过渡寿命左侧的高应变短寿命区,以塑性应变幅的作用为主,此时疲劳寿命主要取决于疲劳裂纹的扩展行为。因此对试验钢来说,塑性越好,高应变疲劳寿命越高;强度越高,低应变疲劳寿命越高。

由图7可见,CT80-550试样的应变疲劳寿命整体高于CT80试样的,在应变幅为0.4%时提高了40%,在应变幅为0.6%时提高了22%,在应变幅为0.85%时降低了14%,在应变幅为1.0%时提高了39%。CT80-650试样的疲劳性能相对最优,与CT80试样相比,当应变幅为0.4%,0.6%和0.85%时应变疲劳寿命分别提高了110%,64%和25%,但在应变幅为1%时则降低了11%。

图7 不同试样在不同应变幅下的疲劳寿命Fig.7 Fatigue life of samples at different strain amplitudes

2.5 疲劳裂纹的萌生与扩展

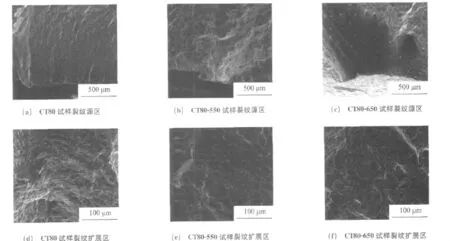

由图8可见,所有试样的疲劳裂纹都萌生于试样表面,裂纹源沿断口周边分布,呈多源性特征;在表面附近没有发现夹杂物,因此疲劳裂纹可能源于表面的加工划痕或者驻留滑移带所引起的裂纹形核。CT80试样断口表面由下往上的疲劳辉纹十分清晰,同时还发现了由左侧疲劳源扩展而来的疲劳辉纹;CT80-550与CT80-650试样上也能看到少量辉纹,但由于反复的拉压作用导致大量辉纹消失。

三种试样中夹杂物基本相同,故以任一试样为例进行分析。由图9可见,在试验钢的疲劳裂纹扩展区均观察到了夹杂物,但它们都不是裂纹源;能谱分析表明,其成分主要含有钙、铝、硅和氧等元素,是一种复合氧化物夹杂。

2.6 讨 论

调质处理通过改变材料的显微组织来影响其疲劳裂纹的扩展行为。高温回火后,组织中析出碳氮化物,由于析出物尺寸较小,不易对裂纹扩展产生直接影响,但其仍能阻碍和钉扎位错运动,从而延缓裂纹的扩展速率。另外,由于调质处理后,试验钢的屈强比降低,导致缺口敏感性减弱,从而提高疲劳性能。

图8 不同试样疲劳裂纹源区和扩展区的SEM形貌(应变幅0.6%)Fig.8 SEM morphology of fatigue crack initiation zone(a-c)and propagation zone(d-f)for CT80,CT80-550and CT80-650when strain amplitude was 0.6%

随着回火温度的升高,贝氏体组织显著减少,这时贝氏体的第二相强化作用减弱甚至消失,致使位错运动的阻力减小、强度显著降低,而材料的塑性、韧性得以提高;回火温度升高促进了回火索氏体的均匀化,降低了裂纹早期萌生的几率,改善了裂纹扩展阻力的不均匀性,进而避免因局部抗力减小而加速裂纹扩展失稳,这有利于提高疲劳性能。综上可知,回火温度为650℃的调质处理工艺能够有效提高连续油管用钢的疲劳性能。

图9 试样疲劳裂纹扩展区中的典型夹杂物形貌及EDS谱Fig.9 Typical inclusion morphology at propagation zone(a)of sample steel and EDS spectrum of the inclusion(b)

3 结 论

(1)热轧态和调质态CT80连续油管用钢在循环载荷作用下均表现为循环软化。

(2)淬火温度950℃、回火温度650℃的调质处理能够有效提高连续油管用钢的疲劳性能。

(3)疲劳裂纹均起源于试样表面,且表现为多源性特征。

[1]CONNELL M,HEADRICK D.Coiled tubing:applications for today′s challenges[J].Petroleum Engineer International,1999,72(7):18-22.

[2]SAS-JAWORSKY A.Coiled tubing 1995update:production applications[J].World Oil,1995,216(6):97-105.

[3]Baker Hughe Incorporated.Coiled Tubing Handbook[M].Houston:Gulf Publishing Company,2003:1.

[4]American Petroleum Institute.API Specification 5CT[S].2005:13-14.

[5]VOSIKOVSKY O.Fatigue crack closure in an X70steel[J].International Journal of Fracture,1981,17(3):301-309.

[6]ZHONG Y,XIAO F R,SHAN Y Y.Effect of toughness on low cycle fatigue behavior pipeline steels[J].Material Letters,2005,59(14):1780-1784.

[7]武威,李洋,吉玲康,等.管线钢疲劳行为研究进展[J].焊管,2009,32(8):31-34.

[8]KIM Y P,KIM C M,KIM W S,et al.Near-threshold fatigue crack growth behavior and crack closure of natural gas pipeline steels[J].Procedia Engineering,2011,10:813-820.

[9]TSAY L W,CHEN Y C,CHAN S L I.Sulfide stress corrosion cracking and fatigue crack growth of welded TMCP API 5LX65pipe-line steel[J].International Journal of Fatigue,2001,23:103-113.

[10]NIP K H,GARDNER L,DAVIES C M,et al.Extremely low cycle fatigue tests on structural carbon steel and stainless steel[J].Journal of Constructional Steel Research,2010,66(1):96-110.

[11]戈康达.金属的疲劳与断裂[M].颜鸣皋,刘才穆,译.上海:科学技术出版社,1983:45.

[12]GILLIS P P.Manson-Coffin fatigue[J].Acta Metallurgica,1966,14(12):1673-1676.

[13]NIESLONY A,DSOKI C,KAUFMANN H,et al.New method for evaluation of the Manson-Coffin-Basquin and Ramberg-Osgood equations with respect to compatibility[J].International Journal of Fatigue,2008,13(10/11):1967-1977.