高碳钢中马氏体的组织结构及形成机制

2013-08-16计云萍刘宗昌任慧平郑雪芹

计云萍,刘宗昌,任慧平,郑雪芹

(1.内蒙古科技大学材料与冶金学院,包头014010;2.内蒙古第一机械集团公司动力能源公司,包头014010)

0 引 言

碳含量不同的钢淬火后获得的马氏体组织结构不同,而且奥氏体晶粒的尺寸不等、成分均匀性不同时,奥氏体转变为马氏体的组织形貌也不相同。工业用钢淬火马氏体组织结构的研究已有百余年的历史,且取得了丰硕的成果,但由于钢的成分、加热温度、淬火冷却方式不同,得到的马氏体组织形貌形形色色,亚结构也极为复杂,至今观察分析尚不够全面。深入观察马氏体的组织形貌与亚结构是研究马氏体相变机制的重要试验方法;另外,组织结构与使用性能密切相关,因此,研究马氏体的组织结构及其变化规律具有重要的理论意义和实用价值。

在工业常用的淬火温度下,钢中马氏体组织细小,在光学显微镜下一般难以看清或分辨出组织形貌,需要升高淬火加热温度,或在扫描电镜、透射电镜下才能分辨其组织结构特征。此外,高碳钢或过共析钢在Ac1~Accm之间加热后呈现奥氏体和未溶碳化物的组织状态,淬火后得到隐晶马氏体组织,在光学显微镜下观察时除了卵石状未溶碳化物外,看不到马氏体的真实面貌。而有关隐晶马氏体组织的电镜观察与形成机制的研究报道也较少。为此,作者将不同的几种工业用高碳钢加热淬火后获得了马氏体组织,采用扫描电镜和透射电镜观察其组织形貌与亚结构,并探讨其形成机制。

1 试样制备与试验方法

试验 材 料 为 60Si2CrV、CrWMn、Mn13 和GCr15 4种常用高碳钢,将其分别在不同的加热温度下淬火,然后采用Axiovert 25CA型蔡司光学显微镜(OM)、QUANTA-400型环境扫描电镜(SEM)和JEM-2100型透射电镜(TEM)观察马氏体的组织形貌、亚结构,分析形核长大机制。

2 试验结果与讨论

2.1 马氏体的组织形貌与亚结构

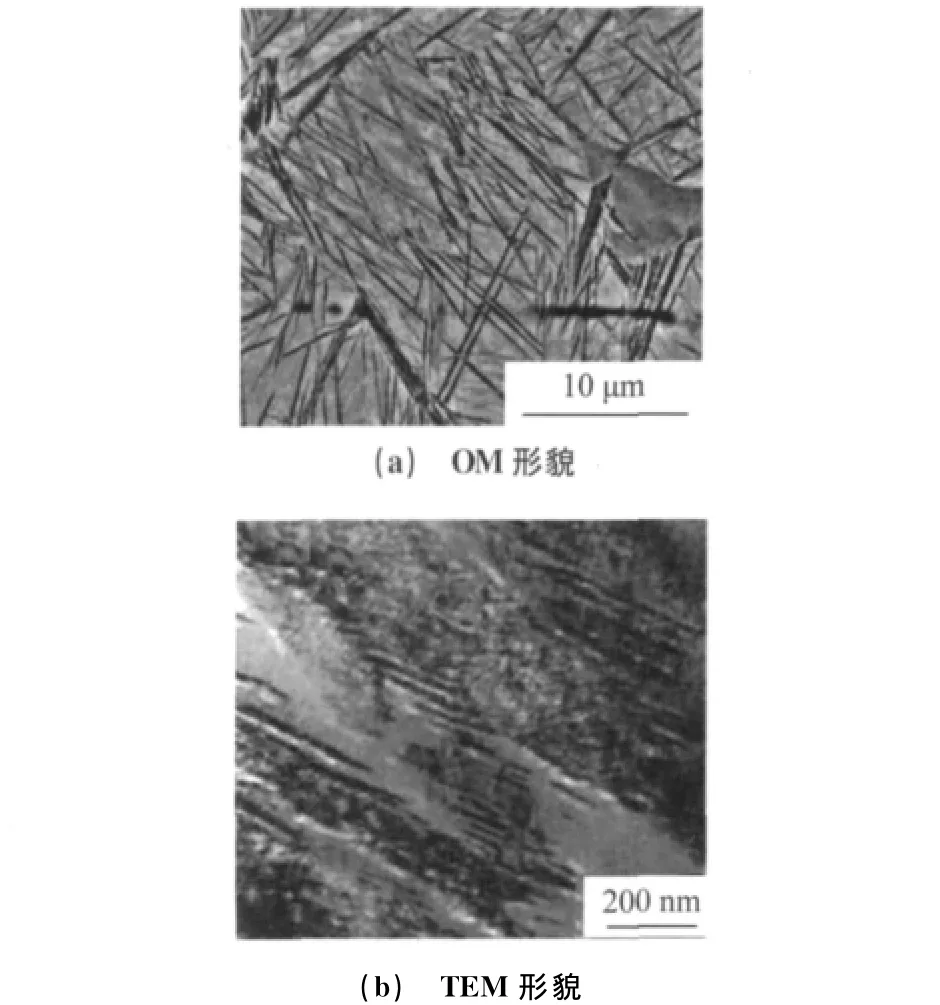

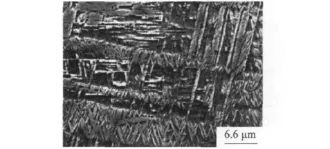

将60Si2CrV钢于1 200℃加热淬火后得到了粗大的片状马氏体组织,马氏体片细长互成不同夹角分布,显然是沿着某些界面长大的,如图1(a)所示;马氏体片中存在孪晶和高密度位错,其中孪晶片薄厚不等,长短不一,如图1(b)所示。

图1 60Si2CrV钢于1 200℃淬火后的马氏体组织Fig.1 OM (a)and TEM (b)morphology of martensite after 60Si2CrV steel quenching at 1 200℃

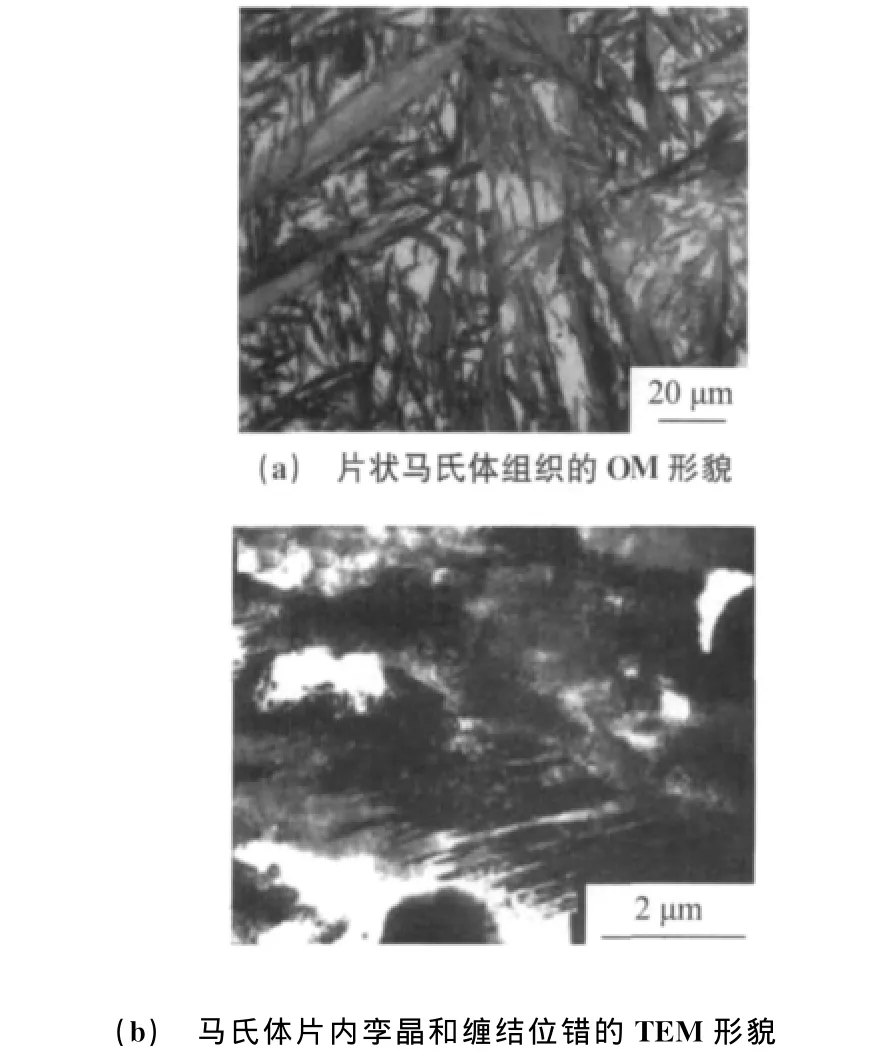

将CrWMn钢于1 100℃高温加热淬火,得到了典型的片状马氏体组织,马氏体片存在中脊,片间夹杂着残留奥氏体,如图2(a)所示;马氏体片中存在孪晶和高密度位错,其中孪晶片薄厚不等,长短不一,如图2(b)所示。

图2 CrWMn钢于1 100℃淬火后的马氏体组织Fig.2 Morphology of martensite after CrWMn steel quenching at 1 100℃:(a)OM morphology of plate martensite and(b)TEM morphology of twin crystal and tangled dislocation in martensite piece

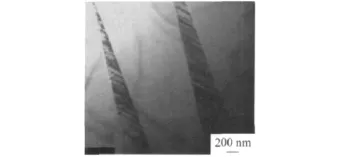

将Mn13钢加热到1 050℃奥氏体化并保温10min,然后炉冷到700℃保温2h,随后水淬,得到箭状或片状的马氏体组织,如图3所示,可见,马氏体内部存在精细孪晶,孪晶片厚度不等,片间距为50~100nm,其周围是残留奥氏体,奥氏体内没有观察到高密度位错。

图3 Mn13钢淬火后马氏体组织的TEM形貌Fig.3 TEM morphology of martensite after Mn13steel quenching

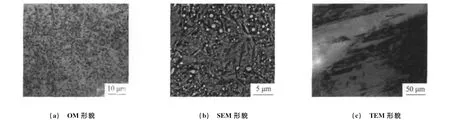

将GCr15钢加热到850℃奥氏体化,保温之后在150℃热油中淬火,冷却后得到隐晶马氏体组织。由图4(a)可见,灰白色的基体为马氏体,其上分布着碳化物颗粒。由图4(b)可见,马氏体片形状不规则,大小不等,排列混乱,组织中白色卵石状颗粒为未溶渗碳体。GCr15钢马氏体形成温度(Ms)约为230℃,油淬冷却到150℃时得到变温马氏体,在等温过程中,变温马氏体被回火成为回火马氏体,然后再冷却到室温的过程中又得到一部分马氏体。图中黑色的马氏体片为回火马氏体,灰白色的是未被回火马氏体。由图4(c)可见,GCr15钢淬火马氏体为隐晶马氏体,呈片状,其实际上也是片状马氏体,但马氏体片界面不清晰,形状不规则,分布混乱,未溶碳化物分布在马氏体基体上。

图4 GCr15钢淬火后的隐晶马氏体组织Fig.4 OM (a),SEM (b)and TEM (c)morphology of cryptocrystalline martensite after GCr15steel quenching

2.2 马氏体的形核长大

将60Si2CrV钢于950℃奥氏体化后冷却到260℃等温3min,然后淬火到室温,获得的马氏体组织形貌如图5(a)所示,可见,马氏体片沿着奥氏体晶界优先形核,且主要沿着晶界长大,也有部分沿晶内长大。淬火过程中优先沿原奥氏体晶界形成的少量变温马氏体在等温过程中被回火,经硝酸酒精腐蚀后,在扫描电镜下观察呈黑色,其余的淬火马氏体为灰白色。

图5 不同钢中的马氏体片在晶界上形核长大Fig.5 Nucleation and growth of martensite along crystal grain boundary of 60Si2CrV steel(a)and GCr15steel(b)

将GCr15钢加热到1 100℃,保温后淬火到120℃的热油中并等温30min,然后再空冷到室温,获得的马氏体组织如图5(b)所示,可见,马氏体片既在原奥氏体晶界上形核长大,也在晶内形核长大。由于在120℃等温过程中变温马氏体被回火,因此经硝酸酒精腐蚀后呈黑色,等温后冷却得到的马氏体为灰白色。

将4mm厚的Mn13钢薄试样加热到1050℃,保温10min,然后炉冷到700℃保温2h,之后水淬,得到马氏体组织,图6是Mn13钢马氏体在孪晶界面上形核长大的SEM形貌,可见,马氏体片在孪晶界面上形成,向孪晶内沿着某晶面长大,呈片状,且交角相遇分布,马氏体片不能跨越孪晶界面。

图6 Mn13钢中马氏体在孪晶界面上形核长大的SEM形貌Fig.6 SEM morphology of martensite nucleation and growth at twin crystal interface of Mn13steel

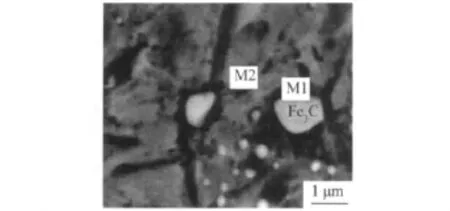

将GC15钢加热到850℃奥氏体化,保温之后在150℃热油中淬火,冷却后得到隐晶马氏体组织,如图7所示,其中M1为首先在大颗粒渗碳体周围(即奥氏体A/Fe3C相界面)形核长大的马氏体,M2为冷却到室温过程中形成的马氏体,先形成的马氏体片在150℃热油中经等温回火而呈黑色。由于大颗粒碳化物周围的奥氏体中碳含量低,该微区具有较高的马氏体形成温度,因此在变温转变中首先形成马氏体片。

图7 GCr15钢中隐晶马氏体在相界面形核的SEM形貌Fig.7 SEM morphology of cryptocrystalline martensite nucleation at phase interface of GCr15steel

总之,高碳钢中马氏体既可以在奥氏体晶粒内部形核,也可以在奥氏体晶界、孪晶界面及相界面等处形核。

2.3 马氏体的形成机制

高碳钢中马氏体为片状马氏体,工业用工具钢、轴承钢等零件淬火后通常会获得隐晶马氏体(片状马氏体);高碳钢马氏体的亚结构以孪晶为主,但也有高密度的位错。

大量的试验研究表明,马氏体形核为非均匀形核,马氏体可在位错、晶界、孪晶界面、表面和相界面等各种晶体缺陷处形核[1-2],符合固态相变形核的一般规律。刘宗昌等指出[3-5],切变机制不能解释马氏体在晶界、孪晶界面和相界面上的形核长大过程,也不符合省能原则。过冷奥氏体从高温区到低温区的转变是一个复杂的整合系统,是一个逐级演化的过程,过冷奥氏体转变产物的形核机制也应当是逐渐演化的。马氏体形核是无扩散型原子集体协同位移的过程[6]。

新相的形核-长大是遵循能量消耗最小原则进行的。新相形成时,在新相周围的母相中会引发应力场,产生畸变能,成为相变阻力。无论是共格畸变能,还是非共格畸变能,其大小均随新旧相错配度的增大和母相弹性模量(E)的增大而增大,因此会影响新相的形状。

马氏体相变时的应变能是造成马氏体组织呈现不同形貌的根本原因[7-8]。对于马氏体中高密度缠结位错和孪晶等亚结构的形成机制,一般认为是母相转变为马氏体时的切变所致。按照科学技术哲学的观点[9],马氏体中亚结构的形成是系统自组织的结果。自然界任何自然事物的演化都遵循省能的原则。就过冷奥氏体转变为马氏体而言,为了减少应变能阻力,马氏体晶核以一定的位向关系,沿着母相的某一晶面、晶向长大。在马氏体晶格扩展过程中,系统自组织的结果形成了位错、层错和孪晶等亚结构,系统会依据转变的自身条件、环境因素选择形成亚结构的类型。

马氏体相变是一级相变,奥氏体转变为马氏体时体积膨胀,新生成的马氏体相承受压应力,母相承受拉应力,相变过程中将引起体积应变能的增加。新旧相的错配度与温度变化无关,而与马氏体的成分有关。弹性模量是温度敏感的物理量,温度降低时,弹性模量迅速提高[10]。马氏体转变温度越低,金属的弹性模量越大,体积应变能越大。

马氏体相变过程中,碳含量低时,马氏体形成温度较高,过冷奥氏体转变温度较高,原子活动能力强,弹性模量较小,新相形成时引起的畸变能较小,故形成板条状的位错马氏体。随着碳含量的增加,马氏体形成温度降低,在连续冷却条件下,冷却速率增大,过冷奥氏体转变温度降低,畸变能不断增大,马氏体的形貌由板条状向片状演化;随着畸变能的增加,在马氏体长大的过程中,若改变长大方向,按照镜面对称的方向长大,则可降低、调整应变能,亚结构则从位错型过渡到孪晶型。这些均与应变能的变化密切相关。

分析认为,隐晶马氏体的形成与高碳钢在临界区(Ac1~Accm)加热得到特殊的奥氏体状态有关,在该温度区间,奥氏体成分不均匀、晶粒细小,碳化物未能完全溶解,得到细小的奥氏体晶粒和大量弥散的未溶碳化物,其中奥氏体中的碳含量分布极不均匀。碳含量不等,再加上合金元素分布不均匀,故各个微区中马氏体的形成温度不等,马氏体片的形成有先有后,其长大也受限制,刚刚形成即终止,难以长大为尺寸较大的马氏体片。由于各个马氏体片之间的界面不是很清晰,在光学显微镜下就呈现为“隐晶”形貌。

3 结 论

(1)高碳钢中马氏体为片状马氏体,隐晶马氏体实际上也是片状马氏体;高碳钢马氏体的亚结构以孪晶为主,但也有高密度的位错。

(2)高碳钢中的马氏体可在奥氏体晶粒内部形核,也可在奥氏体晶界、孪晶界面及相界面等处形核,符合固态相变形核的一般规律。

(3)马氏体相变时的体积应变能是影响马氏体组织形貌的根本原因,奥氏体晶粒内成分不均匀,各微区马氏体形成温度存在差异,是造成马氏体“隐晶”的原因;马氏体亚结构的形成是马氏体相变过程中系统自组织的结果,与体积应变能的变化密切相关;随着钢中碳含量的增加,马氏体形成温度降低,应变能增加,组织形貌逐渐演化为片状,形成相应的亚结构也是为了调节应变能。

致谢:感谢内蒙古科技大学创新团队——“高附加值钢铁材料成型及组织控制团队”的支持。

[1]徐祖耀.马氏体相变与马氏体[M].北京:科学出版社,1999.

[2]刘宗昌,袁长军,计云萍,等.马氏体的形核及临界晶核的研究[J].金属热处理,2010,35(11):17-12.

[3]刘宗昌,计云萍,林学强,等.三评马氏体相变的切变机制[J].金属热处理,2010,35(2):118-123.

[4]刘宗昌,计云萍,王海燕,等.四评马氏体相变的切变机制[J].金属热处理,2011,36(8):63-16.

[5]LIU Zong-chang,JI Yun-ping,WANG Hai-yan,et al.Discussion of mechanism of martensite phase transformation [C]//Proceedings of 2011International Conference on Mechanical,Industrial and Manufacturing Engineering.Melbourne:[s.n],2011:350-153.

[6]刘宗昌,任慧平,宋义全,等.金属固态相变教程[M].北京:冶金工业出版社,2011.

[7]刘宗昌,袁长军,计云萍,等.钢中马氏体形貌的变化规律[J].热处理,2011,26(1):20-15.

[8]JI Yun-ping,LIU Zong-chang,REN Hui-ping.Morphology and formation mechanism of martensite in steels with different carbon content[J].Advanced Materials Research,2011,201/203:1612-1618.

[9]陈昌曙.自然辩证法概论新编[M].沈阳:东北大学出版社,1997.

[10]何肇基.金属的力学性能[M].北京:冶金工业出版社,1982.