堆焊工艺对高铬合金粉体堆焊层组织及耐磨性能的影响

2013-08-16张国赏魏世忠李继文徐流杰

刘 跃,张国赏,2,魏世忠,2,李继文,2,徐流杰,2

(河南科技大学1.材料科学与工程学院;2.河南省耐磨材料工程技术研究中心,洛阳471003)

0 引 言

圆锥破碎机轧臼壁是圆锥破碎机中的主要消耗部件,采用合适的材料及工艺对轧臼壁进行堆焊修复是延长其使用寿命、降低成本的一个重要手段。粉末堆焊是一种以等离子弧、碳弧、电弧等为热源,使合金粉熔敷于基材表面上的一种堆焊方法,该方法焊接的产品可具备较佳的强度、韧性、耐磨性、耐蚀性、耐热性和抗冲击性,能显著提高产品的使用寿命;也可以采用该方法修复已磨损报废的零部件,实现报废零部件的再生利用。该方法在国防工业、冶金工业、建材、能源、电力、矿山机械等行业的制造、维修方面具有很大的应用潜力。关于合金粉末堆焊方面的研究已有很多报道,而将合金粉制作成粉块,然后利用高温热源使其熔敷在工件表面的粉块堆焊工艺的相关研究报道较少。为了提高堆焊层的性能,作者分别采用焊丝粉末堆焊和焊丝粉块堆焊两种工艺在Q235钢表面进行堆焊,并对堆焊层的宏观形貌、显微组织、硬度和耐磨性能进行了研究。

1 试样制备与试验方法

1 试样制备

试验用自动堆焊机由焊接操作机、焊接变位机、自动焊接摆动器、CPXD600型气体保护焊接电源、水冷自动气保焊枪和触摸屏电气控制系统组成。堆焊基材为200mm×100mm×16mm的Q235低碳钢板。所用堆焊合金粉为粒径70~180μm的高碳铬铁粉,其化学成分(质量分数/%)为5.0C,60Cr,0.64Ti,3.35Al,1.16Mn,余 Fe。气体保护焊丝牌号为JQ·MG50-6,其名义化学成分(质量分数/%)为0.06~0.15C,1.4~1.85Mn,0.8~1.15Si,余 Fe。

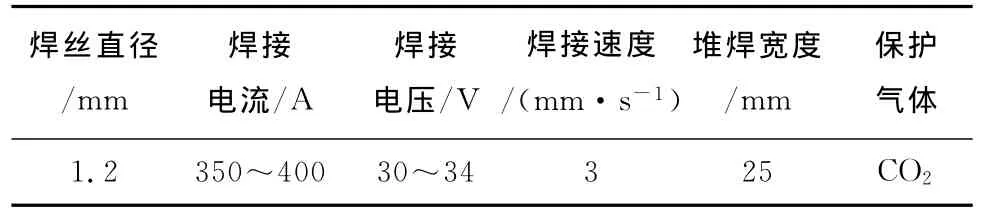

粉末堆焊工艺:称取20g合金粉置于V型混料机中,混合均匀后放入DZF-6053型真空干燥箱中烘干,然后加热至30~40℃预热12h,再升温至170℃保温24h。然后将其按90mm×25mm(长×宽)均匀地平铺在已清除氧化皮的Q235钢板上,按表1中的焊接参数进行粉末堆焊试验,制备焊丝粉末堆焊层试样。

表1 堆焊工艺参数Tab.1 Surfacing technology parameters

粉块堆焊工艺:称取20g合金粉末置于V型混料机中,混合均匀后,加入适量的经高锰酸钾钝化的水玻璃作为粘结剂,研磨均匀后,放进自制的模具中,再用液压机在4MPa压力下保压3min,压制成尺寸为90mm×25mm×2mm的合金粉块,然后将其置于DZF-6053型真空干燥箱中烘干,先加热至30~40℃预热12h,然后升温至170℃保温24h。取出粉块,放置在已去除氧化皮的Q235钢板上,按表1中的焊接参数进行粉块堆焊试验,制备焊丝粉块堆焊层试样。

1.2 试验方法

堆焊试验结束后,用抛光机除去堆焊层表面的氧化皮,然后利用线切割制取尺寸为10mm×10mm×20mm的试样,经砂纸磨平和金刚石研磨膏抛光后,用三氯化铁盐酸溶液(由5g三氯化铁、50mL盐酸和100mL蒸馏水组成的混合溶液)腐蚀50s,在XJP-3A型光学显微镜下观察试样的显微组织;采用M5000型台式CCD直读光谱仪测堆焊层的化学成分;采用D8型多晶X射线衍射仪分析堆焊层中合金元素的相结构;采用JSM-5610LV型扫描电子显微镜观察堆焊层的组织形貌;采用HRC-150型洛氏硬度计测堆焊层的洛氏硬度,每个试样测5个点,取平均值,采用金刚石压头,载荷为1 471N,加载时间5s,其中测点之间的距离或任一测点距试样边缘的距离不小于3mm。

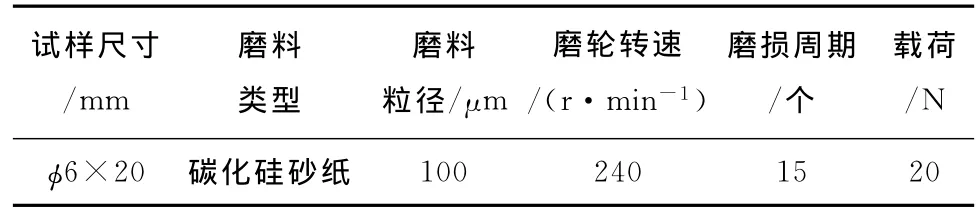

采用ML-10型磨料磨损试验机进行磨损试验。试样先在磨损试验机上预磨5个周期(1个周期为100s),然后清洗干净并烘干后用SARTORIUSBS201S型电子天平秤量质量(m0),之后按表2中的磨损试验参数进行磨损试验,磨损试验结束后再称量质量(m1),磨损量Δm=m0-m1,取3个试样磨损量的平均值。

表2 磨损试验参数Tab.2 Wear test parameters

2 试验结果与讨论

2.1 化学成分及宏观形貌

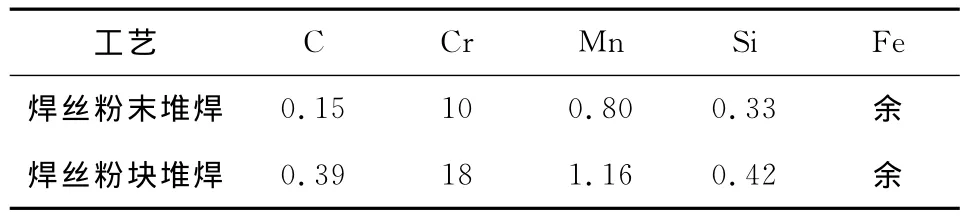

从表3中可以看出,焊丝粉块堆焊工艺制备的堆焊层中的碳含量明显较高,这表明采用焊丝粉末堆焊工艺堆焊时的飞溅较大,且碳的烧损较多。

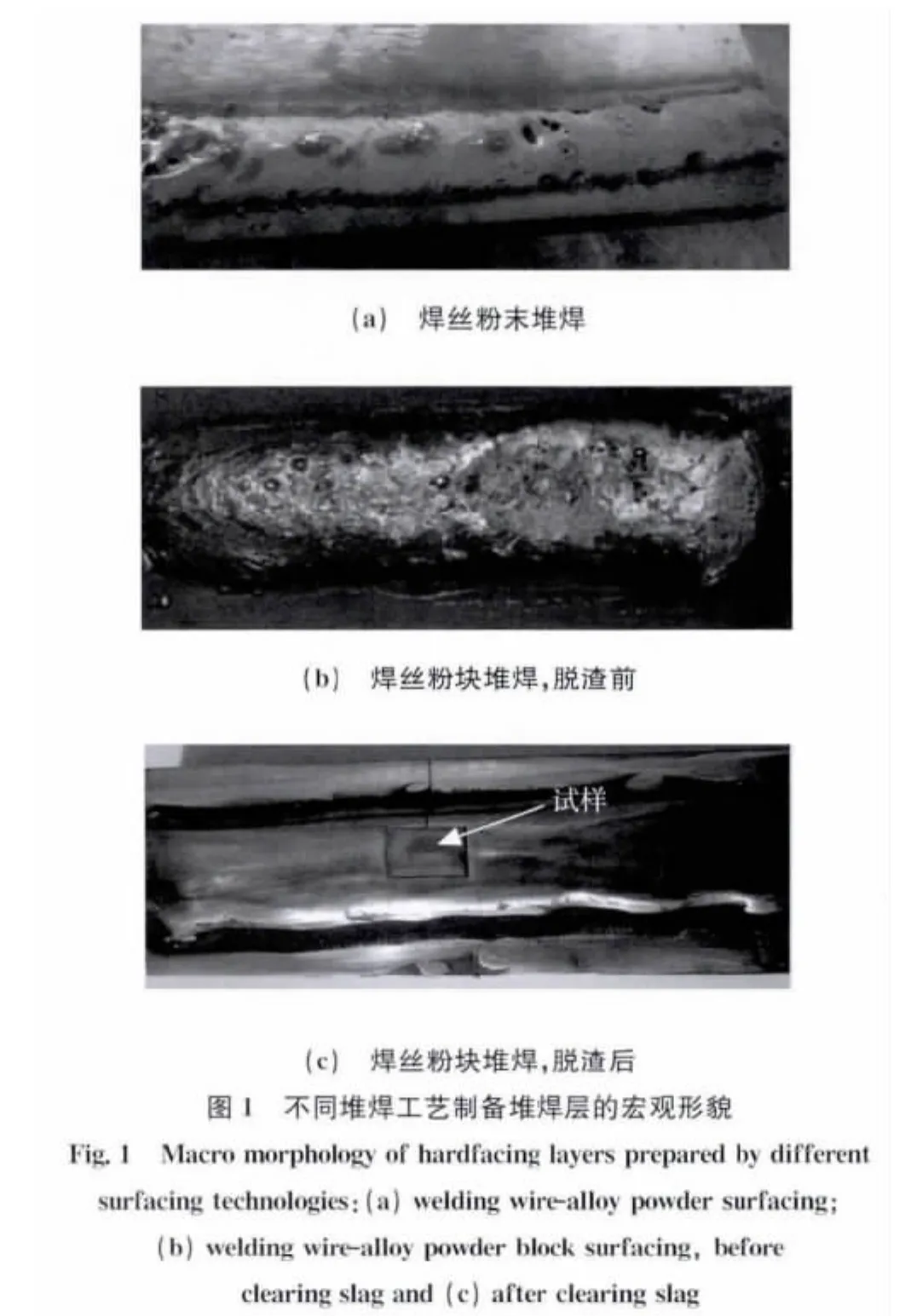

焊丝粉末堆焊工艺制备的堆焊层中存在较多的气孔和夹杂,如图1(a)所示;焊丝粉块堆焊工艺制备的堆焊层中缺陷较少,且脱渣性良好,肉眼观察堆焊层及热影响区均未发现焊接裂纹,但是堆焊层表面存在表面气孔和焊瘤,如图1(b)所示。清理干净焊道表面的焊渣后,取样观察亦均未发现未熔合、裂纹、气孔和夹渣等缺陷,如图1(c)所示。

表3 不同堆焊工艺制备堆焊层的化学成分(质量分数)Tab.3 Chemical composition of surfacing layers prepared by differnt surfacing technologies(mass)%

2.2 组织形貌及物相

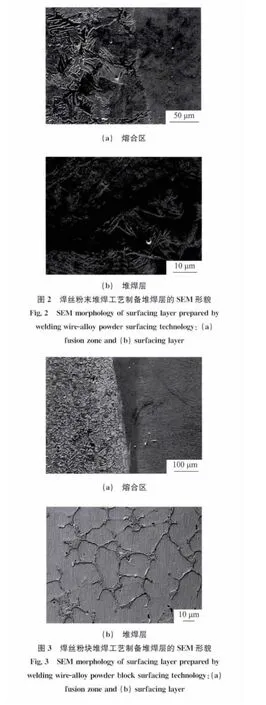

由图2(a)和图3(a)可以看到,两种堆焊工艺制备的堆焊层和基体间的熔合区均很窄,且结合紧密,没有气孔,基体与堆焊层之间属冶金结合。焊丝粉末堆焊工艺制备的堆焊层主要由针状铁素体、奥氏体和少量碳化物组成,针状铁素体组织纵横交错,位向分布不均匀。采用焊丝粉末堆焊工艺进行堆焊时,熔滴温度很高,突遇温度较低的粉体后,冷热不均,造成合金粉体飞溅,同时碳的烧损及其在熔池中的充分扩散使粉体中的碳化物熔化后形成的碳元素富集区消失,因此有少量碳化物析出。焊丝粉块堆焊工艺制备的堆焊层主要由奥氏体、碳化物及少量铁素体组成。采用焊丝粉块堆焊工艺进行堆焊时,温度较高的熔滴落到合金粉块上,由于大量合金粉体粘连在一起,热量迅速向四周传输,碳元素的烧损程度较低,因此飞溅少且有较多碳化物析出[1],如图3(b)所示。

从图2中还可以看到,可能由于电弧过长,熔池面积过大,堆焊机操作不熟练等原因造成焊丝粉末堆焊工艺制备的堆焊层中出现了孔洞缺陷。

由图4可知,两种堆焊工艺制备的堆焊层组织均 由 奥 氏 体 (γ-Fe)、铁 素 体 和 碳 化 物 (M7C3、Cr23C6)组成,其二者最为显著的不同点是,前者的奥氏体(220)晶面特征峰的衍射峰强度比后者对应的晶面特征峰的更高。可知,焊丝粉块堆焊可促进奥氏体组织的形成。另外,采用焊丝粉块堆焊工艺制备堆焊层的(Fe,Cr)7C3相的(402)面的衍射峰强度比采用焊丝粉末堆焊工艺制备的高,这表明前者中的(Fe,Cr)7C3相数量较多,与图3吻合。

2.3 硬 度

采用焊丝粉末堆焊工艺和焊丝粉块堆焊工艺制备堆焊层的硬度分别为31,40.3HRC,均高出母材(13.7HRC)很多。文献[2]的研究表明,碳质量分数在4.0%~6.0%范围内时,初始碳化物数量和堆焊层的硬度均随着碳含量的增加而增大。分析认为,采用焊丝粉块堆焊时,熔池温度较高,加入的碳、铬、钛和硅等合金元素一方面溶解进入固溶体起强化作用,另一方面在冷却过程中能形成一些细小的共晶化合物,这些硬质相弥散在固溶体间起第二相强化作用,因此采用焊丝粉块堆焊工艺制备的堆焊层具有较高的硬度[3]。从原始堆焊粉末中的碳化物熔化后形成的局部碳元素富集区中可直接析出(Fe,Cr)7C3相。而Cr23C6相是液相与(Cr、Fe)7C3发生包晶的方式生成反应或从液相中直接析出形成的,但Cr23C6具有一次碳化物的形态,从液相中直接析出的可能性更大。在堆焊层中大量高硬度碳化物相的析出必将提高其宏观硬度,并有利于改善堆焊层的耐磨性[4]。

2.4 耐磨性能

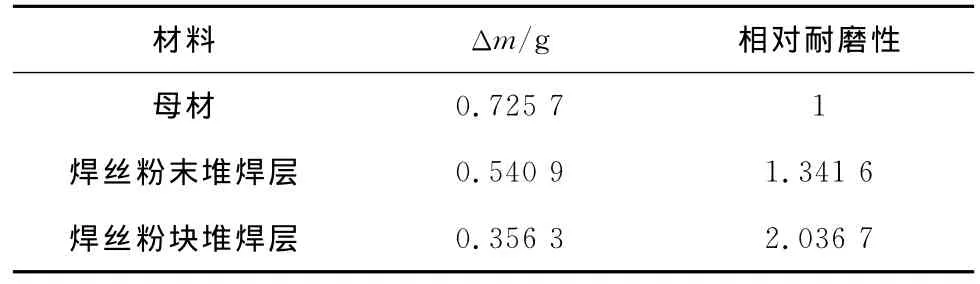

从表4可以看出,母材Q235钢在20N载荷作用下的磨损量最大,说明母材的耐磨性能最差。采用两种堆焊工艺制备的堆焊层在相应载荷下的磨损量较母材的明显降低,相对耐磨性能分别约为母材的1.3倍和2倍,这说明制备的堆焊层可显著提高母材表面的耐磨性能。通常认为堆焊层的耐磨性能与其硬度、显微组织有密切的关系,在相同的磨料磨损试验条件下,堆焊层表面的洛氏硬度越高,其耐磨性能越好[5]。由此可知,焊丝粉块堆焊工艺比焊丝粉末堆焊工艺更能提高堆焊层的耐磨性能[6]。

表4 母材及堆焊层的耐磨性能Tab.4 Wear resistance of base metal and surfacing layers

3 结 论

(1)焊丝粉末堆焊和焊丝粉块堆焊两种工艺都能实现堆焊层与母材的冶金结合,堆焊层成形良好;采用焊丝粉末堆焊时飞溅大,碳元素烧损严重,碳化物析出量少;而采用焊丝粉块堆焊时飞溅少,且碳化物的析出量较多、脱渣性好。

(2)两种堆焊层组织中均含有奥氏体、铁素体和碳化物;采用焊丝粉末堆焊工艺和焊丝粉块堆焊工艺制备堆焊层的硬度分别为31,40.3HRC,它们的相对耐磨性分别为Q235钢的1.3倍和2倍。

[1]朱文东.合金粉块碳弧堆焊层成形与耐磨性研究[D].南京:南京航空航天大学,2009.

[2]杨威.超高碳高铬耐磨堆焊合金微观组织研究[D].郑州:机械科学研究总院郑州机械研究所,2007.

[3]刘勇,王顺兴,田保红.硬质合金堆焊层经热处理后的耐磨性研究[J].中国表面工程,2002(3):17-19.

[4]单际国,张迪,任家烈.镍基合金粉末光束堆焊层的微观组织及强化机理[J].材料研究学报,2002,16(2):151-157.

[5]邵荷生,张清.金属的磨料磨损与耐磨材料[M].北京:机械工业出版社,1988.

[6]宇文利,刘秀丽,李伟华.等离子堆焊Ni基合金粉末熔覆层性能研究[J].金属热处理,2006,31(10):41-43.