基于三菱SSCNET总线的伺服送料系统的设计

2013-08-16汤世松仲太生詹俊勇

汤世松,仲太生,詹俊勇

(江苏扬力集团有限公司,江苏 扬州225127)

0 引言

冲压生产中,有人工上下料和自动化上下料两种方式。由于人工成本上升,根据市场调研,自动送料机有广泛的市场需求。冲压生产的手工送料已逐步由自动送料机构所取代,从而进一步满足冲压生产自动化,大幅度提高生产节拍、生产质量等的要求[2]。事实证明,基于三菱SSCNTE总线的伺服送料系统极大地提高了工厂的劳动生产率。

1 伺服送料系统设计

1.1 系统设计目的与任务

本系统是以扬力公司3台JM31-160压力机为主机而设计开发的一条样本自动生产线。通过该样本线的总体布局、两轴机械手设计、拆垛单元设计以及控制系统等组成模块设计,以及如磁性分张、对中测厚、高速传送、协调控制等关键技术的解决,以掌握金属板材冲压成形设备成套联线的核心技术。

本系统开发设计任务包括:①高速动态特性的两轴机械手设计;②双料台拆垛单元设计;③控制系统设计。所设计的单机联线自动化冲压生产线通用性好,占用资金少,完全可以满足中高档汽车生产所需要的高质量零件的需求[3]。目前研制的单机联线自动化生产线生产节拍可以达到13SPM。

1.2 X轴传动系统

两轴机械手机械结构主要包括机身、X轴传动系统、Y轴传动系统三个组成部分,其最大外围尺寸为 600mm×950mm×2540mm(长×宽×高)。机械手本体即X轴传动单元驱动作左右传送,Y轴传动单元驱动作上下举升。

X轴传动系统是用于驱动两手臂实现在左右方向的板料高速传送,该系统设计涉及传动方式、导向形式、功率需求、电机以及相关元件的选配。

1.2.1 X轴传动方式及其导向

X轴传动系统的传动方式为电机+减速器+齿轮齿条传动结构,如图1所示。电机为三菱3.5kW(HC-RP353)伺服电机;减速器为1∶5采用湖北行星公司产品;齿轮齿条模数m=3mm,齿轮齿数z=32,齿宽B=30mm;齿条长1900mm,宽30mm。伺服电机与减速器直接连接,减速器通过法兰安装在X轴传动系统支座上;齿轮安装在减速器输出轴端,齿条安装在由两个50×50钢质方管焊接的芯杆上,芯杆两端安装吸料手臂。这样,由伺服电机通过减速器驱动芯杆左右移动完成板料传送作业。

图1 X轴传动结构

X轴传动系统导向是采用滚轮—导轨导向方式,滚轮安装在传动系统支座两侧壁上,导轨安装在芯杆的两侧。每部机械手安排45个滚轮,前侧为23只,后侧为22只。

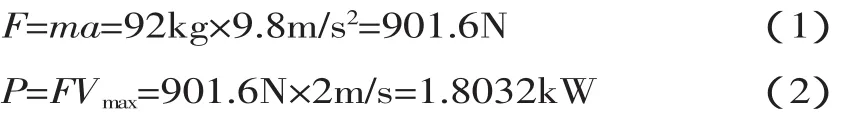

1.2.2 X轴伺服电机功率计算

X轴运动部件包括芯杆、齿条、导轨以及左右两个吸料手臂,共计质量为92kg。X轴伺服电机在作业过程中的功耗主要为克服惯性力和摩擦力做功,其中惯性力功率消耗相对较大。

若以最大加速度为1g、最大运行速度为120m/min,以k=1.5安全系数作为运动摩擦副功率消耗(包括导轨滚轮、齿轮齿条、减速器齿轮和轴承),则:

取系统传动效率η=0.9、安全系数k=1.5,则X轴伺服电机所需功率:

考虑一定的功率裕量,现取X轴伺服电机功率为3.5kW。

根据下式进行电机转矩校验[4]:

式中,i为传动比i=1∶5;d为齿轮分度圆直径,d=m×z=3×32=96;η=0.9。有:

现三菱HC-RP 3.5kW伺服电机额定转矩M额=11.1Nm,最大转矩Mmax=27.9Nm:

可见,所选电机满足转矩要求。

1.3 Y轴传动系统

Y轴传动系统是实现机械手上下运动的部件,并支撑着整个X轴部件的重量。

1.3.1 Y轴传动方式及其导向

Y轴传动系统的传动方式为电机+滚珠丝杆螺母副传动结构,如图2所示。电机为三菱2.0kW(HF-SP202B)抱闸伺服电机;滚珠丝杆螺母副为台湾上银公司产品,直径为ø40,螺距 25mm。伺服电机通过联轴节安装在机身顶部;滚珠丝杆为一端固定一端自由的安装结构,固定端采用三轴承支撑结构,轴颈尺寸为ø30,其中下面两个轴承为背对背角接触轴承。

Y轴传动系统导向是采用台湾上银30mm线轨。在Y轴滑台上方设置有两只平衡气缸,用于平衡Y轴运动部件重力。这样,Y轴伺服电机通过联轴节驱动滚珠丝杆转动,从而驱动着与滚珠螺母连接的滑台实现上下运动,滑台下方通过4只螺栓与X轴部件连接。

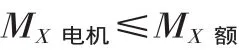

1.3.2 Y轴伺服电机功率计算

图2 Y轴传动结构

以Y轴最大行程为100mm,最大加速度为0.5g,计算Y轴可实现的最大运行速度,再以k=1.5安全系数作为运动摩擦副功率消耗(包括丝杆螺母副、线轨和轴承),则:

注:这里主要考虑动载荷,运动系统的重力由平衡气缸得到平衡。

取传动效率η=0.9、安全系数k=1.5,则Y轴伺服电机所需功率:

考虑一定的功率裕量,现取Y轴伺服电机功率为2kW。

由于Y轴为直接驱动,则Y轴伺服电机转矩可按下式计算:

式中:MY电机为电机驱动扭矩,kgf·mm;F 为轴向负载,N,因Y轴运动部件的重力已由气缸平衡,这里仅取最大惯性力F=1587N;L为丝杠导程,L=25mm;η丝杆为滚珠丝杠效率,η丝杆=0.94。

现三菱HF-SP 2.0kW伺服电机额定转矩M额=9.55Nm,最大转矩Mmax=28.6Nm:

可见,所选电机满足转矩要求。

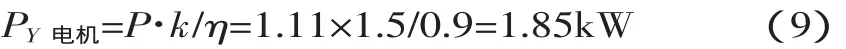

1.4 控制系统三菱运动控制器Q173DCPU

系统控制对象包括4部两轴机械手、1个双料垛拆垛单元以及3台压力机。系统主控单元为三菱Q系列PLC[5](Q03UDECPU),配置有三菱GT系列MPI触摸屏(GT1675-VNBA)、运动控制器(Q173DCPU)、输入模块QX42、输出模块QY42P等[6]。控制系统执行机构主要由三菱MR-J3-500B和MR-J3-200B伺服放大器、HC-RP353和HC-LP202B伺服电机构成。

主控单元PLC与触摸屏通信采用以太网;运动控制与伺服驱动器的通信是通过三菱高速现场总线SSCNET实现;主控单元与操作面板、压力机以及其他开关量控制均直接通过输入输出模块的I/O接口完成。伺服送料系统结构如图3所示。

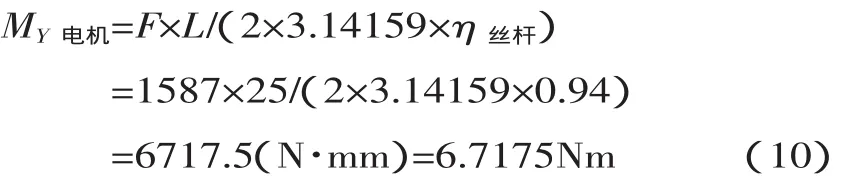

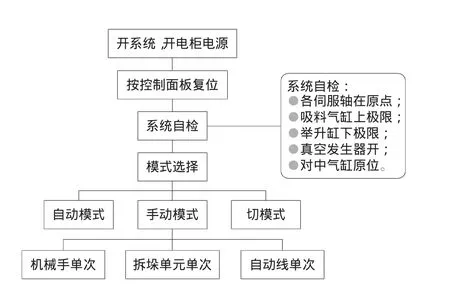

2 系统程序设计

送料系统的程序编写是以MT-Developer和GX-Developer为软件,MT-Developer使用SV22操作系统,采用运动控制与逻辑控制相结合地控制模式。复杂的伺服控制由Q Motion CPU处理,其他的机械控制,信息控制由QPLC CPU处理,这样的处理方式可以将负荷分散化,实现高效高速的复杂应用。具体地讲是系统通过PLC程序的SFCS指令执行运动控制器SFCS程序的启动请求,这样即可对多个伺服马达执行定位控制。如图4所示是送料系统总控程序流程图[7]。

图3 伺服送料系统结构图

送料生产线动作前,先要调整所有的机械位置回到初始原点,这样避免机械手与压力机的干涉。机械手可以手动调整,回原点。整机联线调试时,可以先选择手动模式,分别单次运行拆垛单元、机械手,看运行是否正常,有无干涉,仔细检查动作情况,再选择自动模式。图5为机械手单次程序流程图。

机械手有两个运动方向,控制机构将分别对X轴、Y轴两方向进行动作控制。每个轴的两端都装有限位开关,起硬限位保护作用,到限位触点时电机停止动作。整个系统中,压力机与送料生产线是处于互锁状态,压力机动作,生产线禁止动作,生产线动作,压力机必须处于上死点,以保证安全。当两者只要有一个处于报警状态,整个系统应该立即停止,防止事故发生。

3 结束语

图4 送料系统总控程序流程图

图5 机械手单次程序流程图

本文设计开发了一条伺服送料自动生产线,以3台JM31-160为工作主机,配套拆垛单元、机械手,实现料件冲压自动化,大大提高生产率,为客户创造效益。通过该生产线的样机试制,先后解决了控制系统的故障报警、机械原点回归、联线动作的稳定性等一系列技术难题,为下一步优化方案,并再次设计高性价比的产品提供了依据。通过本设计,公司掌握了金属板材冲压成形设备成套联线的核心技术。

[1]刘 川,宋四全,李 勇.国内冲压自动化线成套技术及装备供应能力研究[J].机器人技术与应用,2004,3:8-12.

[2]南雷英,戚春晓,孙友松.冲压生产自动送料技术的现状与发展概况[J].锻压装备与制造技术,2006,41(2).

[3]徐 刚,鲁 洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4).

[4]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[5]程子华,刘小明.PLC原理与编程实例[M].北京:国防工业出版社,2007.

[6]三菱电机自动化有限公司.运动控制器使用手册SFC编程手册[J].三菱电机.

[7]胡云堂.基于PLC的柔性生产线送料机械手控制系统设计[J].机械工程与自动化,2011,(3).