单搭胶/螺栓混合连接结构的应力分布与载荷分配

2013-08-16朱红红

李 成,朱红红,铁 瑛,何 龙

(郑州大学 机械工程学院,郑州 450001)

传统的连接形式有机械连接和胶连接,混合连接是同时采用上述两种连接方式的组合连接形式,以往主要用于修补和改进损伤容限[1-2]。在航空航天领域中,混合连接曾一度被认为是没有必要的,因为人们一直认为载荷主要是由胶层承担,为了确保安全性,在航天高安全性能要求的连接中使用混合连接就不得不使用较长搭接长度和高模量的粘接剂[3],而实际上并非如此。随着粘接剂材料的发展,国外许多研究者通过试验和理论预测方法展示了混合连接也能有较好的连接性能,其不但具有传统连接方式的优势,甚至能获得比传统连接形式更好的静强度和疲劳寿命,在非航空领域及汽车制造业内,混合连接因其独特的组合优势及安全性而极具应力潜力[4-6]。目前国内关于混合连接的研究很少。本文通过逐步建立三种连接方式较为精确的有限元分析模型,对比分析了采用不同模量胶材料的混合连接相对于传统连接方式应力分布与载荷分配的不同,探讨了混合连接的优势所在。

1 分析模型

分别建立了三种连接方式的刚度平衡单搭模型用于分析和对比,如图1所示。

为使模型具有可比性,三种连接方式对应处均采用相同的几何尺寸。其中胶连接结构连接板均采用LY12铝合金,胶层分别采用了两种类型的粘接剂,一种是高模量的酚醛树脂胶,一种是低模量的丙烯酸酯胶;混合连接是在胶连接的基础上又加上螺栓(螺栓位于搭接区域中心),其连接板材料和胶层与只用胶连接时相同;机械连接的上下连接板只采用螺栓连接。具体材料性能见表1。采用通用有限元分析软件ANSYS进行上述三种连接结构的有限元模型构建,由于分析模型的对称性及为减少计算量,取一半模型进行有限元建模分析,模型边界条件均为上连接板左端固支,下连接板右端受拉伸载荷,载荷均取为78.9 MPa,此载荷是取自 Goland和 Reissner(GR)[7]理论分析模型w=0.2时,对应的载荷78.9 MPa。取此载荷是为方便胶连接结构的GR理论计算,以验证本文建立的胶连接有限元模型计算结果的准确性。

图1 连接结构几何尺寸Fig.1 Dimensions of joints

表1 材料性能参数Table 1 Material parameters

2 计算与结果分析

2.1 胶连接结构有限元模型与结果验证

2.1.1 建立胶连接有限元模型

胶连接结构的连接板及胶层均采用三维8节点实体单元solid45进行网格划分,考虑到材料的弹塑性性能,连接板及胶层材料均采用双线性应力应变模型。由于连接板与胶层材料属性的差异性较大,使应力计算结果对模型网格划分情况尤其是胶层搭接区域(即材料过渡区)的网格划分情况十分敏感,经计算发现,不同的网格划分会造成较大差异的计算结果,为获得较为准确的胶层应力计算结果,在胶层搭接区域及连接板与胶层搭接末端进行了网格细化,最小尺寸为0.1mm,有限元模型见图2。

图2 胶连接结构有限元模型Fig.2 FEA model of bonded joint

因胶连接计算模型及其计算结果将作为后续混合连接模型构建和结果对比的基础,其准确性至关重要。经过计算发现,胶连接结构胶层各方向应力值沿宽度方向y变化很小。于是本文将提取出模型对称面上胶层中层节点应力计算结果与GR的理论计算结果进行对比,以进一步验证所构建的有限元分析模型的准确性。

2.1.2 理论计算与模型验证

对于胶连接,胶结面上不仅有拉伸载荷引起的剪应力,还有因弯矩等引起的剥离应力,据Goland和Reissner提出的单搭胶连接结构沿搭接长度胶层应力分布的理论计算模型,胶层剪切应力τ0和剥离应力σ0可按如下公式进行计算:

式中:p为板上均布载荷;E、ν分别为连接板材料的弹性模量和泊松比;Ea、νa分别为胶层材料弹性模量和泊松比;c为一半搭接长度;t、ta分别为连接板和胶层的厚度。

本文所用胶连接分析模型,若取w=0.2,则算得载荷p 为78.9MPa,k、k′ 分别为0.61、0.064,所以三种模型计算时外载均设为78.9 MPa。将几何和材料参数代入上述式(1)(2)中,即可得到沿搭接长度胶层的剪切应力和剥离应力理论计算值。

本文通过GR理论计算了胶层为酚醛树脂胶的胶连接结构胶层应力,并与同样采用此材料的胶连接结构的有限元分析结果进行对比,见图3(a)(b),可发现连接胶层中层沿搭接长度方向上剥离应力和剪切应力的有限元计算结果与上述GR理论计算结果具有极好的一致性,验证了所建立胶连接有限元分析模型的准确性。

图3 胶层两种应力分布有限元分析结果和GR计算结果对比Fig.3 Comparison of two stress distributions in adhesive layer obtained respectively by FEA and GR

2.2 混合连接与胶连接的对比

2.2.1 混合连接的模型构建

在上述较为准确的胶连接应力计算模型建立的基础上添加螺栓连接,构建混合连接有限元分析模型,模型将螺栓螺母进行了简化,并将它们视为一个整体,先采用Mesh200对螺栓一半切面进行网格划分,继而绕螺栓轴线旋转生成规整的实体螺栓网格。

模型考虑了螺栓连接接触,采用contact174和target170三维接触单元模拟建立了螺栓与连接件三个部位的接触,如图4所示。

2.2.2 结果分析

相对于胶连接,混合连接里又加入了螺栓连接,为探讨螺栓对胶层应力分布的影响,采取与上述提取胶层应力一样的方法,提取出了混合连接分析模型对称面上胶层中层节点应力。图5(a)(b)分别给出了两种连接方式采用两种胶层材料时胶层剥离应力和剪切应力的分布结果。

图5 采用不同胶层材料混合连接与胶连接的胶层两种应力分布图Fig.5 Two stress distributions in adhesive layers of hybrid joint and bonded joint using different adhesives

由图5可看出,采用酚醛树脂胶的两种连接结构的胶层剥离应力值沿搭接长度方向变化幅度均较大,应力集中在搭接末端区域,两种连接形式的胶层应力分布几近一致,只有搭接中心附近(即连接孔边)混合连接胶层应力略低于胶连接相对应位置应力;采用丙烯酸酯胶时两种连接方式的胶层剥离应力变化幅度相对小一些,两种连接方式的胶层剥离应力在靠近搭接末端区域内相近,而搭接长度上较大范围(4~20mm)内混合连接的剥离应力值要小于对应胶连接的应力值。可知相对于胶连接,采用酚醛树脂胶的混合连接并未因螺栓的加入而使胶层剥离应力发生明显的变化;采用丙烯酸树脂胶的混合连接相对于胶连接剥离应力在搭接长度一定范围内有所降低。由图5(b)可看出,采用酚醛树脂胶的两种连接方式的胶层剪切应力沿搭接长度方向分布几近一致,同样应力集中于搭接末端,应力变化幅度较大;而采用丙烯酸酯胶的两种连接形式的剪切应力沿搭接长度方向分布则较为均衡,胶层无明显应力集中,且发现混合连接胶层剪切应力值明显小于相对应的胶连接,前者剪切应力值约为后者的50%。

由上述结果可知,混合连接中采用较高模量的胶粘材料时,连接螺栓的加入几乎未对胶层应力分布造成影响,而当采用较低模量的胶粘材料时,连接螺栓的加入能在很大程度上降低胶层的剪切应力。为找出造成上述结果的原因,进一步计算了采用两种胶材料的混合连接中胶层与螺栓的承载比例,如下式:

式中:F为总载荷;δ1和δ2分别为混合连接胶层和螺栓的承载比例;F1和F2分别为胶层和螺栓承载力。在建立的混合连接模型中,F1、F2通过提取附在胶层和螺栓中面所有单元总轴力FX的方法得到。

表2中F1与F2之和近似等于总外载1893.6 N(由式(1)得到),可见此方法的正确性,之所以有微小的出入,是因为构建的模型中不可能有这样一个单元,即恰好附在胶层和螺栓的中面上、并且为结构对称面的单元,所以只能提取胶层和螺栓中最接近中面一侧的所有单元FX得到。从表2中胶层和螺栓承载比例看出,采用酚醛树脂胶的混合连接胶层几乎承担了所有载荷,螺栓几乎未起到承载的作用,这也是造成图5(a)(b)中采用这种胶材料的混合连接与胶连接胶层应力结果几近一致的原因;采用丙烯酸酯胶的混合连接胶层与螺栓的承载比例是近乎均分的,胶层与螺栓都起到了分担载荷的作用,而胶层恰是通过剪切应力来平衡外界拉伸载荷的,所以由于螺栓的分载,混合连接胶层的剪切应力能在很大程度上得到降低。由此可知,混合连接是可以采用较低模量的胶材料的,此时载荷可由胶层和螺栓共同分担,相比于胶连接,既可以通过胶层和螺栓的良好配合与分载得到更加优异的连接强度,又无需为满足承载要求而必须选用硬质胶或加长搭接长度造成浪费,而且避免了搭接区过大的应力集中导致抗疲劳性能变差的缺点。

表2 不同胶材料的混合连接胶层和螺栓的承载比例Table 2 Load transfer ratios of adhesive layer and bolt in hybrid joints using different adhesives

2.3 混合连接与机械连接的对比

鉴于上述采用丙烯酸酯胶的混合连接因螺栓起到了分载的作用且胶层剪切应力又得到了较大程度的降低,那么采用低模量胶材料的混合连接胶层部分可认为不再是造成连接失效的主要因素,但其应力如螺栓连接一样集中到连接孔边区域,见下文。因此有必要对其造成的孔边应力集中进行分析。本文将混合连接与机械连接两种连接形式的连接孔边应力作对比,考察相对于机械连接,混合连接胶层的加入对孔边应力集中的影响。

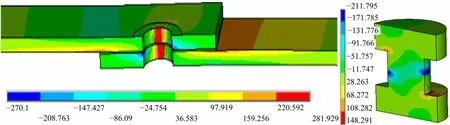

所建立的机械连接模型是在上述混合连接的基础上去掉了胶层,同样构建其有限元模型时考虑了材料非线性及螺栓连接接触,网格划分及边界条件均与混合连接保持一致,限于篇幅,有限元模型不再示出。图6、图7分别展示了螺栓连接与采用丙烯酸酯胶的混合连接模型计算的x向应力云图,为清楚连接板孔附近与螺栓上的应力分布,将各自模型中连接板与螺栓的应力结果拆开来进行了展示。

图6 螺栓连接结构连接板与螺栓x向应力云图Fig.6 Stress distributions of x direction in plate and bolt of bolted joint

图7 混合连接结构连接板与螺栓x向应力云图Fig.7 Stress distributions of x direction in plate and bolt of hybrid joint

对比图6、图7可看出,两种连接方式的应力分布趋势较为类似,均体现为孔边及螺栓与孔连接的外表面处应力集中,表明混合连接中螺栓发挥了极大的承载作用,与上述计算螺栓分担较大承载比例相一致。

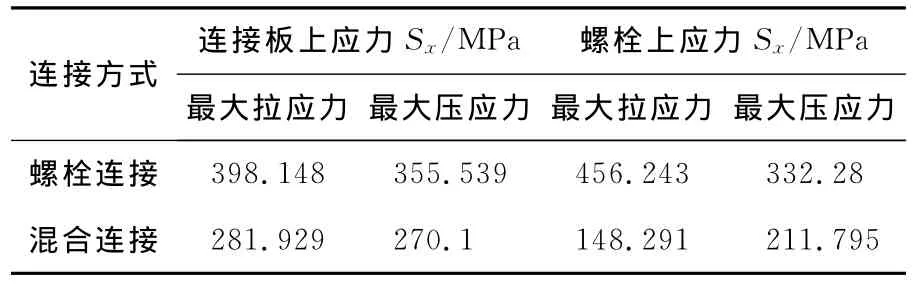

表3列出了螺栓连接及混合连接的连接板与螺栓的最大拉/压应力结果,可看出相对于螺栓连接,混合连接无论是连接板还是螺栓最大应力都得到了极大程度的降低,也就是说混合连接的应力集中并没有其对应的螺栓连接那么明显,这与混合连接中胶层的分载是分不开的。连接孔边的应力越集中其疲劳寿命越低[8],因此可认为由螺栓与胶层共同分担外载的混合连接相比机械连接具有更优良的抗疲劳性能。

表3 螺栓连接与胶/螺栓混合连接的连接板及螺栓最大拉/压应力对比Table 3 Comparisons of maximum tensile/compressive stresses between plate and bolt in bolted joint and hybrid joint

3 结 论

(1)针对胶连接、混合连接、机械连接三种连接方法,分别建立了与其对应的三种相同几何尺寸和材料配置的平衡单搭结构三维分析模型。首先构建的胶连接模型胶层应力分布计算结果与Goland&Reissner理论计算结果具有很好的一致性,验证了所建胶连接模型的准确性。

(2)在精确胶连接计算模型的基础上构建了混合连接计算模型,计算了酚醛树脂胶和丙烯酸酯胶两种胶材料的混合连接结构应力分布,并与相对应的胶连接结构胶层应力进行了比较。结果表明,采用高模量胶材料的混合连接的胶层应力分布与相对应胶连接几近一致,而采用低模量胶时,混合连接胶层的剪切应力相对于胶连接得到了很大程度的降低。

(3)通过计算混合连接中胶层和螺栓的承载比例,发现采用酚醛树脂胶的混合连接胶层几乎承担了所有载荷,螺栓几乎未起到承载作用,采用丙烯酸酯胶的混合连接胶层与螺栓的承载比例是近乎均分的,解释了造成上述两种材料的混合连接和对应胶连接胶层应力分布不同的原因。

(4)在混合连接模型的基础上,构建了与其对应的机械连接有限元模型。计算结果表明,采用低模量的丙烯酸酯胶的混合连接与机械连接一样,有孔边应力集中,但混合连接的应力集中明显低于相对应的机械连接。

(5)混合连接是可以采用较低模量的胶材料的,此时载荷可由胶层和螺栓共同分担,相比于胶连接,既可以通过胶层和螺栓的良好配合与分载得到更加优异的连接强度,又无需为满足承载要求而必须选用硬质胶或加长搭接长度,而且避免了搭接区过大的应力集中导致抗疲劳性能变差的缺点;混合连接的胶层有缓解连接孔边应力集中的作用,从而可获得比对应机械连接更加优良的连接性能。

[1]Thoppul S D,Finegan J,Gibson R F.Mechanics of mechanically fastened joints in polymer-matrix composite strictures-a review[J].Composites Science and Technology,2009,69:301-329.

[2]Hart-smith L J.Bonded-bolted composite joints[J].Aircraft,1985,22(11):993-1000.

[3]Kelly G.Load transfer in hybrid(bonded/bolted)composite single-lap joints[J].Composite Structures,2005,69:35-43.

[4]Kelly G.Quasi-static strength and fatigue life of hybrid(bonded/bolted)composite single-lap joints[J].Journal of Composite Structures,2006,72:119-129.

[5]Paroissien E,Sartor M,Huet J,et al.Analytical two-dimensional model of a hybrid(bolted/bonded)single-lap joint[J].Journal of Aircraft,2007,44:573-582.

[6]Lee Y H,Lim D W,Choi J H,et al.Failure load evaluation and prediction of hybrid composite double lap joints[J].Composite Structures,2010,92:2916-2926.

[7]Goland M,Reissner E.The stresses in cemented joints[J].Journal of Applied Mechanics,1944,11:17-27.

[8]Niu M C Y.Airframe Stress Analysis and Sizing[M].2nd ed.Hong Kong:Conmilit Press Ltd,1999.