空心车轴精加工工艺改进及加工自动化的研究应用

2013-08-14贾广跃蔡育冰张峰徐锋

贾广跃,蔡育冰,张峰,徐锋

(南车青岛四方机车车辆股份有限公司,山东 青岛 266111)

1 引言

为开发研制具有自主知识产权、国际竞争力强、时速达350km/h 以上的高速列车及配套系统,提高我国高速铁路技术水平,“十一五”国家科技支撑计划启动了“中国高速列车关键技术研究及装备研制”项目[1]。空心车轴加工属高速列车生产核心制造技术,现国产动车组中的空心轴均为进口的成品或半成品,国内虽然已引进先进的车轴精加工设备,但空心车轴自动加工技术仍不成熟,基本采用半自动加工。工件自动装卸、内孔偏心、铁屑缠绕等严重影响车轴的加工质量和自动化加工,为了实现车轴精加工工艺的自动化,必须对车轴精加工工艺进行优化设计,以提高加工质量、加工效率和设备利用率。

2 工艺流程

图1 空心车轴示意图

我公司采用Teamcenter为设计及制造工艺管理平台,在这个平台下进行加工工艺文档的管理,其中空心轴零件加工程序采用NX CAM 模块进行,通过使用设备、刀具、车轴等3D模型在三维环境下进行数控程序设计,并可对车轴加工过程进行模拟仿真验证。空心车轴见图1。

车轴精加工采用车削中心,见图2,该设备具有双主轴、双刀塔、双中心架配置,刀塔带动力刀可以安装钻头、丝锥、工件测头,中心架上安装工件上料架,可以一次装夹全自动完成车轴内孔中心测量、倒角、端面加工、端面三螺孔、外圆加工。车轴精加工刀具为外圆粗车刀、外圆精车刀、螺纹车刀、钻头、丝锥、工件测头等。在NX CAM中建立工件坐标系,利用同步建模技术生成车轴毛坯,创建工序,根据不同加工方式,建立不同导轨路径。再对导轨进行仿真验证,及时发现数控程序问题。

3 半自动空心车轴工艺流程分析

以前车轴加工工艺流程为:利用普通车床车内孔倒角,纠正偏心→手工装夹车轴→外圆粗车→右侧内孔倒角、端面、三螺孔精加工→左侧内孔倒角、端面、三螺孔精加工→外圆精车。

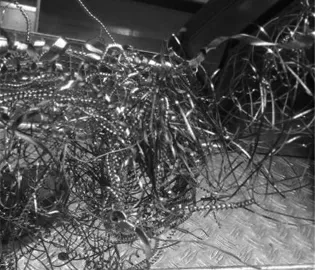

经过研究分析,影响车轴精加工自动化因素主要有:①手动纠正内孔偏心。传统方法利用打表测量车轴内孔,通过调整中心架使车轴内孔和普通车床主轴轴线重合,再倒角,利用尾座顶紧车轴,粗车外圆达到偏心纠正目的。采用工序分散方式加工,单件车轴偏心纠正平均需要20min。②手动安装工件。手工对刀后设置工件坐标系,人工参与,手工进行平均需要10min。③铁屑影响。切削铁屑不断,易缠绕至中心架中,导致车轴报废,铁屑形状见图3。④车轴内孔残留铁屑。精车内孔倒角后,细小铁屑易残留至车轴中心倒角锥面处,尾座顶紧车轴后,导致最终精车外圆中心和内孔中心不重合,导致工件报废。⑤切削余料挡圈影响自动化加工。挡圈位置如图4。⑥刀具寿命影响。精车外圆单个刀尖仅能加工2 件车轴。刀片更换频繁,影响车轴自动化加工。

图3 铁屑缠绕

图4 车轴余料挡圈

4 自动化加工工艺研究

4.1 自动化工艺分析和工艺改进

对影响车轴自动化加工因素进行分析,逐条提出解决方案。

(1)对于手工安装工件,在中心架上设置工件安装架,在工件加工完成后,两中心架首先夹紧车轴移动至上下料工位,上料架升起并支撑车轴,中心架松开,机械手取走车轴,上料架下降至毛坯装卸位置,机械手将车轴运输至上料架上,随中心架一起移动,使车轴左侧靠近主轴中心顶紧,利用刀塔专用刀具,顶紧右侧车轴端部,两中心架夹紧,刀塔后退,达到自动安装工件目的。

(2)对内孔偏心纠正。利用车削中心的工件测头(图5 所示)自动测量车轴内孔偏心侧的偏心位置和偏心角度,自动计算偏心孔位置,再以偏心孔做基准,铣中心孔倒角,利用车削中心尾座顶尖,自动顶紧车轴,松开中心架后粗车车轴外圆,最后中心架夹紧车轴,精车中心孔。通过该工艺,可以实现偏心的空心车轴在车削中心上,自动偏心校正,为空心车轴全自动加工提供一种解决方案。

图5 工件测头

图6 倒角铣刀

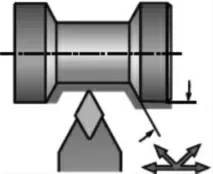

(3)铁屑断屑问题。车轴材料选用EA4T,通过调制处理硬度达到260~300HB,硬度范围较大,传统方法采用R8 圆弧车刀粗车外圆见图6,通过修改切削参数方法,切削断屑效果不稳定,断屑时好时坏,R8 车刀对于圆弧处切削断屑更差。将R8 车刀更换为DDNNN 55°车刀,左右刀塔同时加工,生产效率提高20%。因采用55°粗车刀,车轴断屑效果明显,可以解决铁屑断屑问题。

(4)车轴内孔残余铁屑处理。在中心孔铣倒角工序后,增加内孔冲洗功能,利用刀塔切削液自动喷淋功能,设计数控程序,利用内孔车削刀具,对车轴端部和车轴内孔进行重新加工,解决内孔倒角处残余铁屑导致车轴报废问题。

图7 R8 外圆车刀

图8 DDNNN 55°外圆车刀

(5)切削余料挡圈问题。改变切削方式和工步顺序,利用斜面切削,将挡圈取消。

(6)刀具寿命问题。通过修改切削参数可影响刀具使用寿命,通过工序分散加工,精车采用2 把刀具可使刀片更换频次降低。

3.2 工艺验证

通过以上工艺分析,首先编制车削中心用G 代码程序,实现自动工件装夹和车轴偏心孔自动测量、偏心纠正。经现场调试,车轴从机械手安装到偏心纠正完成,仅需6min,和手工操作相比生产效率提高5 倍。利用该工艺车轴偏心量由0.3~0.8mm 自动纠正至0.3mm 以内,符合设计要求。

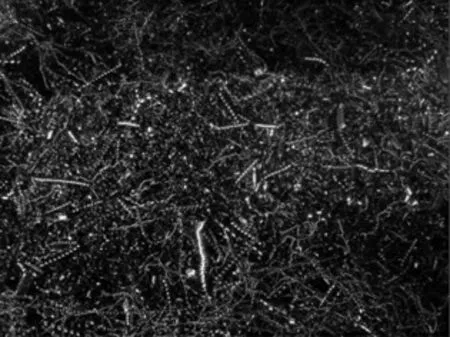

在使用R8 车刀时只能使用左侧刀塔,切削深度aP=3mm,转速n=280m/min,f=1mm/r,不仅加工效率低,且因车轴材料热处理后硬度不均匀,铁屑不断影响车轴自动化加工,严重影响车轴加工生产效率。通过更换DDNNN 55°刀具后,切削深度aP=3mm,转速n=280m/min,f=0.6mm/r,断屑效果明显,跟踪60 件车轴加工后未发现有铁屑缠绕现象,铁屑长度一般小于80mm,见图9。使用55°车刀通过改变切削方式,有效解决余料挡圈影响。

图9 铁屑断屑后形状

刀具寿命问题。精车外圆时,首先改变切削参数,在满足图纸要求粗糙度情况下,将转速Vc=280m/min降低至Vc=220m/min,进给量由f=0.2mm/r 提高至f=0.3mm/r,可有效提高刀具寿命25%~30%。对精车外圆进行分析,将精车外圆分为两步,增加一套刀具,平衡刀具磨损,减少刀片更换频次,工艺改进后,刀片更换可满足1次/5 件频次,最大程度实现车轴自动化运行。

3.3 工艺数据的管理

工艺改进后的车轴数控加工程序、工艺参数、车轴仿真验证AVI 动画直接存储在工艺流程平台Teamcenter中。

4 结论

通过对影响空心车轴自动化因素进行分析研究,解决了空心车轴精加工过程中内孔偏心、铁屑、加工效率低等影响车轴自动加工的关键问题,实现空心车轴全自动化精加工,在实际应用中取得良好效果,为后续动车组等空心车轴自动化加工提供技术依据。

[1]王普.高速铁路建设发展概况研究[J].郑州科技通讯,2006(4):4-6.

[2]周嵘.浅谈高速动车组空心车轴加工工艺及设备[J].机车车辆工艺,2008(3):8-9.

[3]上海市金属切削技术协会.金属切削手册(第三版)[M].上海:上海科学技术出版,2000.

[4]王启平.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,1999.

[5]王启平.金属切削实用刀具技术[M].哈尔滨:工业大学出版社,1999.