外源脂肪酶对腊鸭腿品质的影响

2013-08-07吴若娜

吴若娜,李 诚 ,付 刚,苏 赵,杨 洋,杨 勇,何 莉

( 四川农业大学食品学院,四川雅安625014)

腊鸭是我国传统肉制品,以其腊香浓郁、滋味悠长、口感脆嫩驰名中外,深受喜爱。但传统生产工艺需要长时间风干降低水分和促进腊香味形成,风干周期长、风干时间不确定、产品质量不稳定,严重制约其发展。单纯采用烘烤等方式加速腊鸭干制,缩短加工时间,又会造成腊鸭缺乏应有的腊香风味[1]。脂肪酶水解牛奶脂肪是最早开始大量使用生物酶强化奶油样风味物质的方法之一[2]。这种方法近年来被广泛用于促进火腿、香肠、腌鱼、腊肉等制品腌腊的快速成熟,并且取得良好效果。甘春生等[3]通过对火腿片注射添加中性脂肪酶及蛋白酶,获得与传统工艺生产的金华火腿主要特征风味一致的酶解产品。杨华等[4]分别对添加不同量脂肪酶的羊肉发酵香肠进行研究发现,脂肪酶有加速香肠发酵成熟的作用。谭汝成等[5]采用0.01%脂肪酶腌制腊鱼,加快多不饱和脂肪酸的分解,进而促进脂肪的分解和腌腊鱼风味的形成。闫文杰等[6]将鲜肉提取的脂肪酶和蛋白酶添加至原料肉中,使脂肪和蛋白质在短时间内分解,产生更多挥发性物质。添加外源脂肪酶调控腊鸭成熟过程鲜有报道,本实验从外源脂肪酶着手,探讨其在腊鸭腿加工过程中对脂肪水解及氧化的影响,为调控腊鸭成熟期及缩短腊鸭上市时间提供理论及实践依据。

1 材料与方法

1.1 材料与仪器

原料鸭腿、香料 雅安市苍坪农贸市场采购;中性脂肪酶(22000U/g) 江苏一鸣生物技术有限公司提供;Amberlyst-26(A-26)阴离子交换树脂、游离脂肪酸标样 美国Sigma 公司;其他化学试剂 国产分析纯。

表1 腊鸭腿感官评价指标Table 1 Sensory evaluation standards of dry-cured duck legs

BT-124S 电子天平 北京赛多利斯公司;HC-3A 水分活度仪 无锡华科仪器仪表公司;V-1100D可见光分光光度计 上海美谱达仪器公司;Primo R冷冻离心机 美国Thermo 公司;GC-14B 气相色谱仪 日本岛津公司;pHS-3C 酸度计 成都世纪方舟公司;RE-52AA 旋转蒸发仪上海亚荣生化仪器厂。

1.2 实验方法

1.2.1 腊鸭腿的制作

1.2.1.1 制作工艺 对照组工艺:原料肉→腌制→烘烤→烟熏→风干→成品[7];实验组工艺:原料肉→酶液浸泡→腌制→烘烤→烟熏→风干→成品

1.2.1.2 操作要点 酶液浸泡:将实验组鸭腿浸渍于浓度为7.5g/L 脂肪酶解液中1.5h,维持浸渍温度为(30 ±2)℃。浸泡结束后,沥干水分;腌制翻缸:食盐及香料混匀炒香后,离火放凉,按比例分别涂抹于对照组及实验组,采用干腌法腌制36h,期间翻缸2 次;烘烤、烟熏:将鸭腿挂于烘箱内烘制,烘烤温度60℃,烘烤时间2h。烘烤结束后,用玉米梗、糠壳、锯木粉等不完全燃烧形成烟雾反复熏烤24h,待鸭腿表面金黄,肌肉收缩紧密时取出,自然冷却;风干:在鸭腿靠近腿骨一侧用草绳穿上,晾挂到室内通风良好的场所风干。

1.2.2 品质检测 在原料肉、腌后、烘后、熏后(风干前)及风干第7、14、21、28d 各阶段分别取对照组、实验组腊鸭腿(n =5),进行感官评价及品质指标检测。1.2.2.1 感官评价 16 名食品专业评定员在餐后2h对各风干阶段实验组及对照组腊鸭腿的香味、滋味、外观、色泽和口感进行评定,总分为100 分,具体评分标准见表1。

1.2.2.2 水分含量测定 按照GB 5009.3-2010[8]直接干燥法测定。

1.2.2.3 水分活度测定 水分活度仪校正后,精确称量1g 剪碎肉样于小培养皿中放入测量舱,进行测定。

1.2.2.4 肌肉游离脂肪酸的测定 参照Guofeng Jin等[9]和王永丽等[10]报道的方法提取脂肪,略经改动。20g 肌肉样品剪碎加入250mL 氯仿- 甲醇溶液(2∶1,v/v)。冰水浴中10000r/min 匀浆6 ×10s,静置1h 过滤,加入0.22 倍体积含7.3g/L NaCl 和0.5g/L CaCl2盐溶液后静置5h,取下层液体加入烘至恒重的无水碳酸钠3g,过滤转移至圆底烧瓶,浓缩干燥,45℃水浴,氮气挥干得到油脂纯品。

参照傅樱花等[11]报道的方法对游离脂肪酸进行分离,略经改动。称取100mg 脂肪于具塞三角瓶中,移入15mL 丙酮-甲醇溶液(2 ∶1 v/v)混匀,加入200mg Amberlyst-26 阴离子交换树脂,放入摇床中130r/min 水平振摇30min,静置后去除溶剂,并用15mL 丙酮-甲醇溶液(2∶1,v/v)分5 次洗涤树脂,氮气挥干。将树脂移入厌氧管中,加入2mL 14%三氟化硼-甲醇,盖紧管塞,放入沸水浴中反应2min,充分冷却后加入2mL 正己烷、3mL 饱和氯化钠溶液,以及十七烷酸甲酯做内标物,水平振摇取正己烷层进行气相色谱分析。

参照GB/T17377-2008[12]测定游离脂肪酸甲酯。DM-FFAP 色谱柱(30m ×0.32mm,0.2μm);升温程序:160℃保持5min;160~230℃,5℃/min;230℃保持10min;载气:N2,140kPa,H2,70kPa,空气,50kPa;进样口温度240℃,火焰离子监测器(FID)检测温度240℃。

1.2.2.5 pH 的测定 参照王晶等[13]的测定方法。样品剔除可见脂肪和肌膜,搅碎,称5.0g,加入30mL 蒸馏水,匀浆3 × 20s,5000r/min 离心。室温下静置15min,用酸度计测定悬浮液的pH。

1.2.2.6 过氧化值测定 参照GB/T5009.37-2003[14]测定。

1.2.2.7 硫代巴比妥酸值的测定 参照王小军等[15]的测定方法。

1.3 数据统计及分析

采用Excel 处理数据。应用SPSS20.0 统计软件,进行单因素ANOVA 分析及相关分析。

2 结果与分析

2.1 腊鸭腿感官评价结果

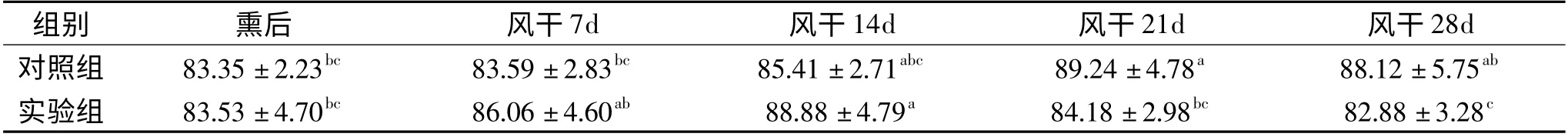

如表2 所示,对照组风干第21d 时得分最高,为89.24,此时腊鸭腿风味最佳;实验组风干第14d 得分为88.88,香味较好。两组得分接近,说明风干至14d的实验组与风干21d 对照组产品主要风味特征一致。随后阶段感官分数降低,源于腊鸭腿偏干硬,以及随着风干时间延长略显酸味及哈喇味。

表2 腊鸭腿感官评价结果Table 2 Sensory evaluation of dry-cured duck legs

表3 加工中各阶段水分含量、水分活度的变化情况(x±s)Table 3 Change of moisture and water activity in the processing of dry-cured duck legs(x±s)

表4 对照组加工过程中肌肉游离脂肪酸含量的变化(g/100g 脂质)Table 4 Change of FFA contents in muscle of control group during processing

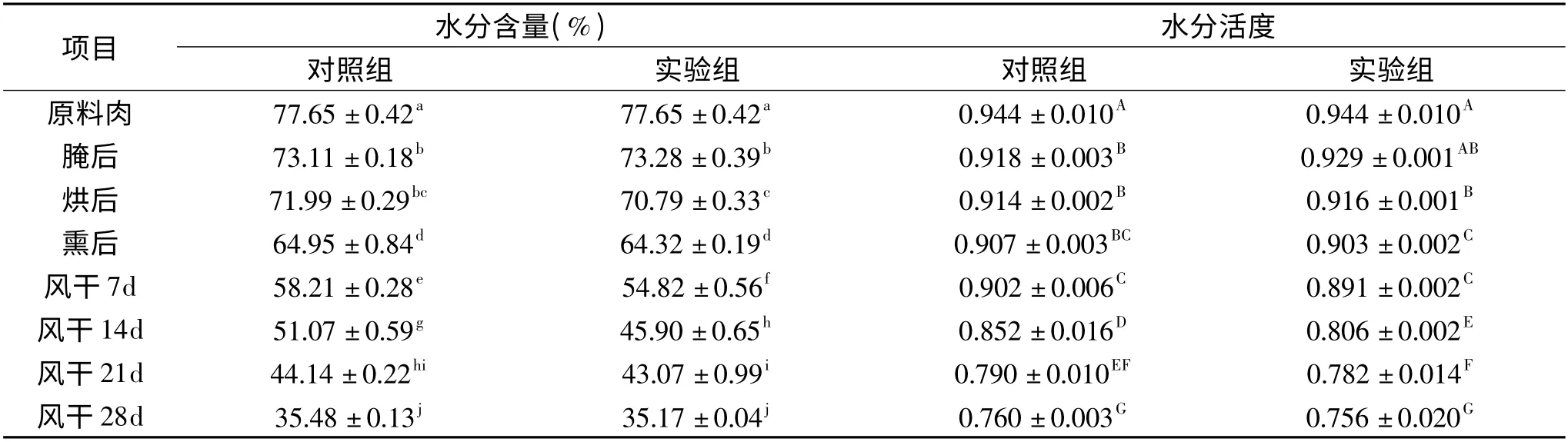

2.2 腊鸭腿加工过程中水分含量及水分活度变化

有研究表明[16],水分含量低于48% 时,鸭体干板、腊香浓郁,产品感官上已达到成熟期。表3 所示,对照组及实验组腊鸭腿水分含量不断下降。对照组风干至21d,水分含量为44.14%,已风干成熟;实验组风干14d 时,水分含量降至45.90%,接近风干第21d 对照组的水分含量。实验组烘后至风干阶段,水分含量均低于对照组。实验组水分活度至风干14d 为0.806,与风干21d 的对照组接近。

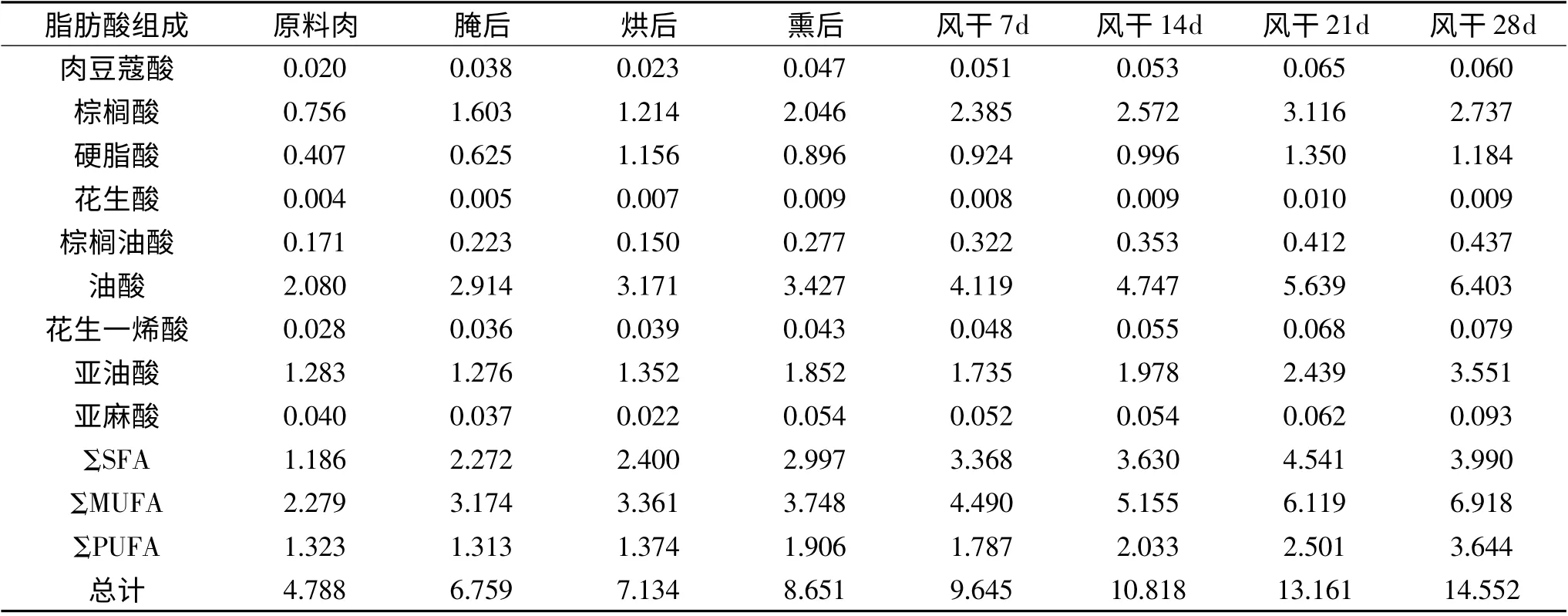

2.3 腊鸭腿加工中游离脂肪酸的变化

表4 为对照组加工中肌肉游离脂肪酸含量的变化情况,加工中游离脂肪酸总量呈上升趋势。各加工阶段除棕榈烯酸及亚麻酸波动上升外,其他脂肪酸均不断增加。风干第21d,饱和脂肪酸(SFA)增加了2.607g/100g,其中棕榈酸及硬脂酸分别增加了1.706g/100g 和0.86g/100g;单不饱和脂肪酸(MUFA)增加了2.163g/100g,油酸增加了2.006g/100g;多不饱和脂肪酸(PUFA)仅增加了1.087g/100g。

表5 为实验组加工中肌肉游离脂肪酸含量变化情况。与对照组相同,加工中游离脂肪酸总量持续增加。硬脂酸、油酸及花生一烯酸各阶段均呈上升趋势,其他脂肪酸在加工中波动上升。棕榈酸、油酸、亚油酸等是游离脂肪酸的重要组分,至风干第14d 分别占21.99%,40.57%和16.91%,与对照组风干21d 的比例相当。SFA、MUFA、PUFA 均显著高于原料肉。风干第14d,SFA 增加了2.444g/100g,其中棕榈酸与硬脂酸分别增加了1.816g/100g 和0.589g/100g;MUFA 上升趋势显著,油酸对其贡献最大,增加了2.667g/100g;PUFA 上升较慢,因为亚油酸增加了0.695g/100g。

脂肪降解作用主要源于酶引发的水解作用和化学氧化作用[17]。理论上FFA 的含量与脂肪酶活性相关[9],实验组添加外源脂肪酶导致各加工阶段游离脂肪酸总量明显高于对照组印证了这一论点。实验中,不饱和脂肪酸酯由于不饱和度、双键位置及构型等原因,易受到脂肪酶催化产生不饱和的游离脂肪酸;其中,多不饱和脂肪酸的共轭双键结构更易发生氧化,生成一些短链醛、酮或与脂肪分子作用而被还原成的醇[18],因此外源脂肪酶大量存在条件下,实验组多不饱和脂肪酸缓慢增加而单不饱和脂肪酸迅速增加。

表5 实验组加工过程中肌肉游离脂肪酸含量变化(g/100g 脂质)Table 5 Change of FFA contents in muscle of test group during processing

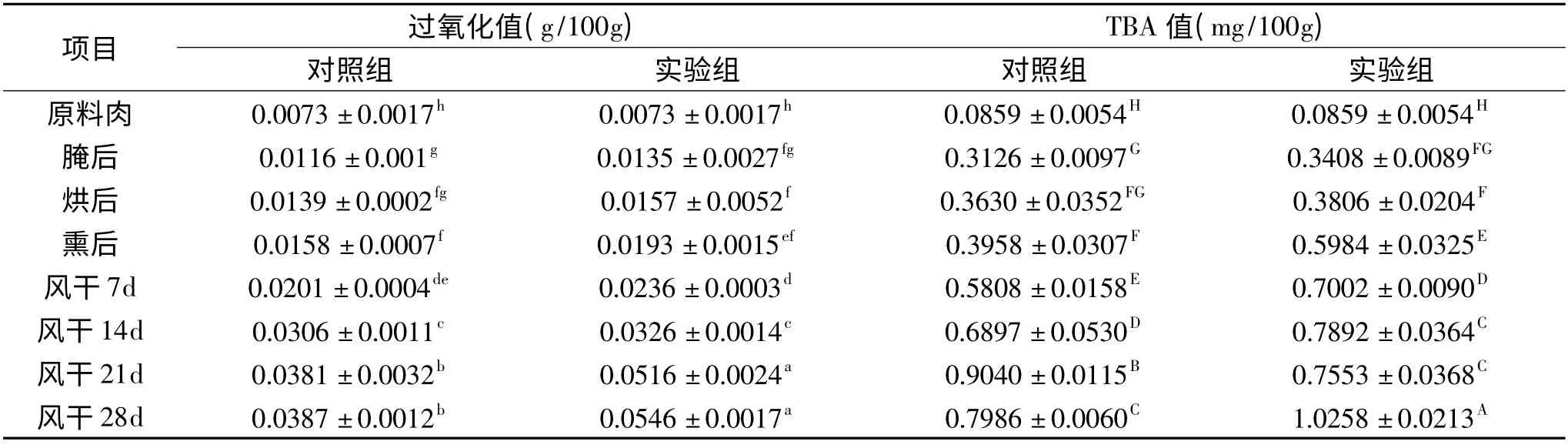

表6 加工中各阶段水过氧化值、TBA 值的变化情况(x±s)Table 6 Change of PV and TBA value in the processing of dry-cured duck legs(x±s)

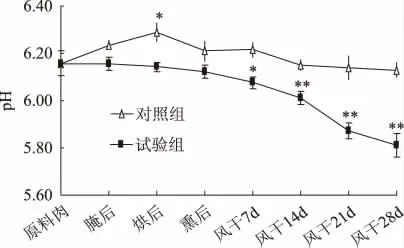

2.4 腊鸭腿加工过程中肌肉pH 的变化

图1 中风干阶段,对照组pH 变化不明显,实验组pH 不断降低:至风干第14d 时,pH 降至6.01;风干后期(21~28d),pH 降低更快。相关性分析发现:实验组肌肉游离脂肪酸总量与pH 极显著负相关(r =-0.840,p <0.01)。这一结果表明,实验组pH 伴随游离脂肪酸大量产生而快速降低。

2.5 腊鸭腿加工中过氧化值及硫代巴比妥酸值的变化

表6 中两组过氧化值在整个加工进程中呈现总体上升。至风干第14d,对照组与实验组过氧化值分别达到0.0306、0.0326g/100g;而风干后期(21~28d),两组过氧化值快速升高,实验组极显著高于同阶段的对照组(p <0.01)。

图1 加工中肌肉pH 的变化趋势Fig.1 Effect of processing on pH in the muscle

表6 中对照组TBA 值先增后降,而实验组TBA值先增加随后降低,至风干28d 迅速升高。熏后实验组脂肪剧烈氧化,TBA 值达到0.5984mg/100g 脂肪,极显著高于原料肉TBA 值(p <0.01)。风干至14d 时,实验组游离脂肪酸大量氧化,TBA 值达到0.7892mg/100g,随后阶段TBA 值略有下降,至28d迅速升高;而对照组在风干21d 时TBA 值达到0.9040mg/100g,风干后期(21~28d)有所降低。

大部分鸭肉的挥发性化合物是脂质的氧化作用的产物[19]。研究表明,脂质的氧化作用与水解作用几乎同时发生,但水解作用与氧化作用之间的关系不明确[20]。部分学者认为,脂肪水解强度与FFA 积累量直接相关,由于FFA 更容易发生氧化而非酯化,因而脂肪水解程度被认为与脂肪氧化密切相关[21]。更有学者曾提出脂肪水解有利于氧化的假设[22],但鲜有证据证实脂肪水解作用与氧化产物的出现明显相关。特别地,在干腌培根的研究中,脂肪水解的有关参数与过氧化值、TBA 值几乎没有关系[9,21]。在本实验中,加酶组腊鸭腿的游离脂肪酸与氧化指标不存在明显关系,脂肪水解与氧化之间的关系仍有待进一步研究。

3 结论

添加了外源脂肪酶的实验组在烘后、熏后及风干第7、14、21、28d 各阶段水分含量、水分活度、游离脂肪酸、pH、过氧化值、TBA 值等指标的变化明显快于未加酶的对照组。实验组风干至14d 感官品质最优;游离脂肪酸中饱和脂肪酸与多不饱和脂肪酸分别达到3.63g/100g 脂质及2.033g/100g 脂质,pH 降至6.01,过氧化值和TBA 值分别升高至0.0326g/100g 脂肪和0.7892mg/100g 脂肪,主要指标接近风干成熟的对照组。因此,风干第14d 时,实验组已达到成熟期,此时产品水分含量为45.90%,较对照组缩短成熟期一周。

[1]危贵茂,曾爱民.酶解型南安腊鸭的工艺研究[J].食品工业科技,2006,27(2) :126-127.

[2]王淼,田亚平.食品风味物质与生物技术[M].北京:中国轻工业出版社,2004:248-264.

[3]甘春生,郇延军,邵利君,等.外源酶调控火腿片成熟技术研究[J].食品与发酵工业,2010,36(9) :155-160.

[4]杨华,张琳,马俪珍.外源酶在羊肉发酵香肠的应用研究[J].农产品加工,2010(6) :28-31.

[5]谭汝成,曾令,熊善柏,等.外源脂肪酶对腌腊鱼品质的影响[J].食品与发酵工业,2007,33(5) :68-71.

[6]闫文杰,李兴民,何立千,等.添加酶对快速腌制腊肉风味的影响[J].食品与发酵工业,2008,34(4) :175-177.

[7]周光宏.畜产品加工学[M].北京:中国农业出版社,2002:125-126.

[8]GB 5009.3-2010.食品中水分的测定[S].北京: 国家质量监督检验检疫局,2010.

[9]Jin G F,Zhang J H,Yu X,et al.Lipolysis and lipid oxidation in bacon during curing and drying-ripening[J].Food Chemistry,2010,123:465-471.

[10]王永丽,章建浩,靳国锋,等.风干成熟工艺对风鸭脂质分解氧化影响的研究[J].食品科学,2009,30(14) :81-86.

[11]傅樱花,马长伟.阴离子交换树脂及气相色谱法测定腊肉中的游离脂肪酸[J].食品科技,2003,3:82-84.

[12]GB/T 17377-2008.动植物油脂脂肪酸甲酯的气相色谱分析[S].北京:国家质量监督检验检疫局,2008.

[13]王晶,章建浩,杨海燕.干腌羊火腿工艺过程部分理化性状的动态变化研究[J].新疆农业大学学报,2008,31( 4) :87-90.

[14]GB/T 5009.37-2003.食用植物油卫生标准的分析方法[S].北京:国家质量监督检验检疫局,2003.

[15]王小军,袁文鹏,孟秀梅,等.腊鸭贮藏过程中微生物及理化性质变化研究[J].食品工业科技,2008,29(10):240-243.

[16]吴永年,林明珠,李光,等.腊鸭国家卫生标准的研究[J].中国食品卫生杂志,2001,13(1) :18-20.

[17]Vestergaard C S,Schivazappa C,Virgili R.Lipolysis in drycured ham maturation[J].Meat Science,2000,55:1-5.

[18]阚建全.食品化学[M].北京: 中国农业大学出版社,2008:167-184.

[19]Shahidi F.肉制品与水产品的风味[M].北京:中国轻工业出版社,2001:74-89,323-342.

[20]沈晓玲,李诚.脂类物质与肉的风味[J].肉类研究,2008,3:25-28.

[21]Muriela E,Andresb A I,Petron M J,et al.Lipolytic and oxidative changes in Iberian dry-cured loin[J].Meat Science,2007,75(2) :315-323.

[22]Buscailhon S,Gandemer G,Monin G.Time-related changes in intramuscular lipids of French dry - cured ham[J].Meat Science,1994,37:245-255.