低盐低亚硝板鸭腌制方法改良与品质鉴评

2013-08-07李鹏程潘道东曹锦轩

李鹏程,潘道东,2,* ,曹锦轩

(1.宁波大学海洋学院食品系,浙江宁波315211;2.南京师范大学食品系,江苏南京210097)

板鸭是我国特有的传统地方腌腊水禽制品之一。随着人们生活水平的日益提高,对食品的健康要求也随之增长。由于传统板鸭采用高盐高亚硝腌制,含盐量通常都在10%以上,相对普通食品含盐量较高,食用时口感偏咸[1]。而食用高盐高亚硝食品对人体有害,已不能适应现代消费需求,正面临着消费群体不断减小的问题。因此传统板鸭加工工艺急待改善,低盐低亚硝化是板鸭产品改进的主要目标之一[2-3]。本研究对板鸭的腌制方法进行了初步的改进,降低了食盐及亚硝酸钠的添加量,并对低盐低亚硝板鸭产品品质进行评鉴。为改善板鸭加工工艺,制作新型健康板鸭提供理论依据和实践指导。

1 材料与方法

1.1 材料与仪器

原料鸭(樱桃谷鸭) 宁波大学农贸菜市场;生姜、葱、八角、食盐 市售;亚硝酸钠 食品级;透明高温蒸煮袋。

C-LM3B 数显式肌肉嫩度仪 中国天翔飞域国际有限公司;KD 723 可见分光光度计 上海佑科;梅特勒PL403 电子分析天平 上海梅特勒仪器公司;DK-80 型电热恒温水槽 广州东征化玻仪器有限公司;WSC-S 测色色差仪 上海科圣仪器设备有限公司;H2500R-2 湘仪离心机 湘仪离心机仪器有限公司。

1.2 实验方法

1.2.1 样品制备 在传统板鸭制作工艺( 肉鸭预处理→干腌→复卤→风干→成品包装贮藏) 基础上,进行改良[4-5]。

肉鸭预处理:选择大小适中、肌肉丰满、鸭皮洁白的樱桃谷鸭为宜。将从市场买来的肉鸭去翅(桡骨、尺骨以下)去鸭蹼,在其翅腋下划一长约5~6cm的半月口,取出内脏。接着用清水洗去残留在鸭体内的剩余内脏部分和表面血污,并将其置于清水中1~2h以浸出鸭体内的血液,浸泡结束后沥干水分再进行腌制。

干腌:将肉鸭用4%食盐和0.005%(W/W)亚硝酸钠腌制。食盐内加少量磨细的茴香后进行炒干,先取3/4 的盐放入鸭体腔,反复涂抹使鸭体腹腔全部布满食盐。把剩下的食盐从大腿下部开始向上抹,将肌肉由下向上推,逐步抹到胸部两旁肌肉、鸭脖及鸭口腔内,充分揉搓使食盐尽可能渗透到鸭肉内。要注意的是去翅去腿以及刀口部分由于鸭皮的破坏容易遭到微生物的侵害,所有这些部分适当增加抹盐量。将抹完盐的鸭体置于4℃的保鲜柜中腌制24h。

复卤即湿腌:腌制结束后除尽鸭体腔内渗出的盐水,将之前浸泡鸭体得到的血水(血水在贮藏期间需定期煮沸)加盐配制成新卤进行复卤,确保卤水完全浸过整个板鸭,于4℃的保鲜柜中湿腌12h。

风干:将复卤结束的板鸭沥干整型后将其置于烟熏机内,设定25℃条件下进行风干处理,加速板鸭水分的散失,风干时间为5d。

真空包装:将制得的板鸭成品真空包装,于-40℃的条件下贮藏,作为待检测的样品。

1.2.2 盐分的测定 按GB/T 12457-2008《盐分的测定》[6]进行。

1.2.3 水分的测定 按GB/T 5009.3-2003《食品中水分的测定》[7]进行。

1.2.4 剪切力的测定 按NY/T 1180-2006《肉嫩度的测定剪切力测定法》[8]进行。

1.2.5 蛋白质的测定 按GB 5009.5-2010《食品中蛋白质的测定》[9]进行。

1.2.6 脂肪的测定 按GB/T 5009.6-2003《食品中脂肪的测定》[10]进行。

1.2.7 灰分的测定 按GB 5009.4-2010《食品中灰分的测定》[11]进行。

1.2.8 水分活度的测定 按GB/T 23490-2009《食品中灰分的测定》[12]进行。

1.2.9 过氧化值的测定 按GB/T 5538-2005《动植物油脂过氧化值测定》[13]进行。

1.2.10 蒸煮损失率/贮藏失重率的测定 根据公式计算蒸煮损失率及贮藏失重率:

蒸煮损失(%)=(蒸煮前肉重-蒸煮后肉重)/蒸煮前肉重×100

贮藏失重(%)=(贮藏前肉重-贮藏前肉重)/贮藏前肉重×100

1.2.11 硫代巴比妥酸值(TBARS 值)的测定 参考王小军等人的测定方法[14-15]。

1.2.12 色差的测定 选择自然光充足之处,剪取大小适合的样品置于放样皿中,将色差仪镜头垂直置于肉样横断面,镜口紧扣肉面(不漏光),同一样品转动放样皿测定3 次,记录L*、a*、b*值[16]。

1.2.13 羰基值和双烯值的测定 参考Folch 等[17]的测定方法。

1.2.14 全蛋白提取 将1g 肉样绞碎,加入2.5mL 提取液(2%SDS,10mmol/L Na2HPO4-NaH2PO4pH7.0)匀浆30s,离心(15min,1500 × g),除去少量不溶成分,离心后的上清液即为全肌肉蛋白溶液[18]。

1.2.15 蛋白降解及酶活的测定 分别参考汪家政和郭尧君、Elphick、高瑞昌等人的方法[19-22]。

2 结果与分析

2.1 低盐低亚硝板鸭成分的测定

从制作出的低盐低亚硝板鸭中随机取样(n =5),分别取其胸肉、腿肉测定各项成分含量,结果如表1 所示。由于风干作用,鸭肉水分含量从79.38%±2.58%下降到41.28%~46.02%,各成分含量相对提高。其中粗脂肪的含量可能由于风干阶段油脂的损失而偏低。

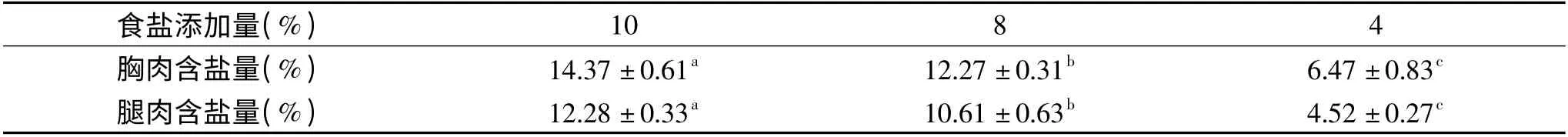

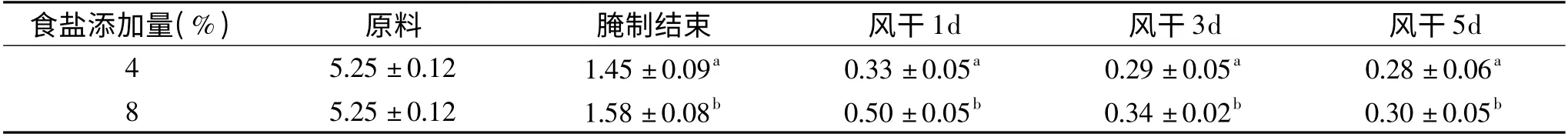

同时,还测定分析了不同食盐及亚硝酸钠添加量对板鸭盐分和亚硝酸盐含量的影响。不同食盐添加量对板鸭盐分的影响结果如表2 所示,风干结束时,不同食盐添加量组总体均数间差异显著(p <0.05),多重比较各组之间盐分含量差异显著(p <0.05)。说明食盐添加量的不同显著影响了板鸭的盐分含量。

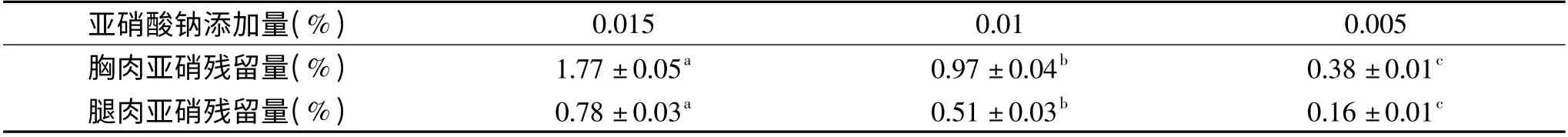

现阶段传统板鸭亚硝酸盐添加量通常为0.01%以上,如表3 所示,不同的亚硝酸钠添加量板鸭胸腿肉中亚硝酸盐的残留量差异显著(p <0.05),说明降低添加量可明显降低板鸭产品中的亚硝酸盐的残留量。

表1 低盐低亚硝板鸭主要成分Table 1 Main content of dry-cured duck

表2 不同食盐添加量对板鸭含盐量的影响Table 2 The influence of different addition of salt on salt content of dry-cured duck

表3 不同亚硝酸钠添加量对板鸭亚硝残留量的影响Table 3 The influence of different addition of sodium nitrite on nitrite residue of dry-cured duck

表4 低盐低亚硝板鸭理化指标Table 4 Typical properties of dry-cured duck

表5 低盐低亚硝板鸭加工前后的色差值变化Table 5 Changes of color difference of dry-cured duck at different processing stages

2.2 低盐低亚硝板鸭相关指标的测定

水分活度与食物的安全性和货架储藏期密切相关,水分活度越小的食物贮藏期越长,较少出现腐败变质现象。鸭肉原料的Aw 值为0.98,经腌制后的鸭胸肉Aw 为0.93,腿肉的Aw 为0.96。风干结束后成品各指标变化如表4 所示,板鸭胸肉Aw 值平均为0.83,腿肉的Aw 平均为0.86,随着水分的减少,板鸭水分活度逐渐降低。一般说来,低盐低亚硝板鸭能抑制绝大多数的微生物生长(细菌的生长必需水分活度为Aw >0.9,酵母为Aw >0.87,霉菌为Aw >0.8,而肉毒梭菌、沙门氏菌等致病菌的生长必需水分活度在0.92~0.93[23]),而其主要的微生物侵害是霉菌,需在之后的贮藏阶段提高警惕。

鸭肉原料的剪切力值约为1.99kgf,随着水分的减少鸭肉质地发生变化,嫩度下降,剪切力增大。风干结束板鸭胸肉平均为8.87kgf,腿肉平均为6.44kgf。较大的剪切力是造成板鸭具有独特口感的原因之一。

板鸭成品较小的初始pH 有利于抑制大多数微生物生长,延缓微生物性腐败。而产品较高的TBARS 值(0.90)说明板鸭在风干阶段脂肪氧化严重,应重视风干过程中脂肪氧化的控制。除此之外,根据资料显示初始菌量与产品的货架期成反比关系,成品的初始细菌总数在103,说明板鸭在制作的过程中受到了污染,应引起高度的重视。

2.3 低盐低亚硝板鸭加工前后色差值的变化

低盐低亚硝板鸭在加工前后色差值的变化情况如表5 所示,经SPSS 分析,L*值总体均数间差异不显著(p >0.05),多重比较各加工阶段之间L*值差异不显著;a*值总体均数间差异显著(p <0.05),多重比较得原料、干腌和湿腌阶段与风干阶段各组差异显著;b*值总体均数间差异显著,多重比较得原料和干腌阶段与风干阶段各组差异显著;C*值(饱和度,肉色的深浅)总体均数间差异显著,多重比较结果与a*值相同;H*值(色调角,表示色泽,越低说明肉色越鲜红,越高说明肉色越黄)总体均数间不显著,多重比较原料与干腌阶段差异显著。

亚硝酸钠在肉类制品中不仅起着防腐的作用,还起着呈色的重要作用,使得腌制类肉品具有诱人的棕红的腌肉色。在相同低亚硝添加量的条件下,研究了不同食盐添加量对板鸭产品呈色的影响,结果如表6 所示,经分析得各组间C*值、H*值差异均不显著(p >0.05)。

表6 不同食盐添加量板鸭的色差值变化情况Table 6 Color difference of dry-cured duck processed under different amount of salt

2.4 加工过程中板鸭肌肉中脂肪氧化的测定

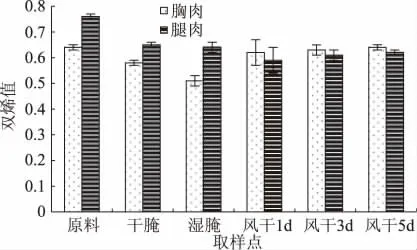

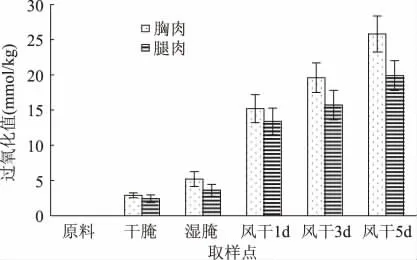

羰基与双烯是脂肪氧化过程的中间体,羰基值即C =O 基团含量的变化,包括醛、酮、酸等,因此它也可以作为脂肪氧化程度的指示性指标;共轭双烯值即=C—C =基团含量的变化,其指示意义与羰基值相似[24]。如图1~图2 所示,南京板鸭加工过程中胸部和腿部肌内脂肪羰基值和双烯值呈现大致相似的变化趋势。在原料处理到腌制结束的过程中,胸腿肉中原有的羰基和双烯转化为较为稳定的醛与酮,含量均有不同程度的下降,特别是干腌到湿腌阶段,胸肉中的羰基值下降程度最大;而在风干过程中胸肉中的羰基值和双烯值逐渐上升,经风干5d 后,脂肪氧化程度加大,胸腿部的双烯值、羰基值升高并基本趋于一致。由于本身羰基值很小,受样品个体差异影响又较大,所以标准差范围较大。

图1 板鸭鸭肉中羰基值在加工过程中的变化Fig.1 Changes of carbonyl compound value at different processing stages

图2 板鸭鸭肉中双烯值在加工过程中的变化Fig.2 Changes of conjugated dienes value at different processing stages

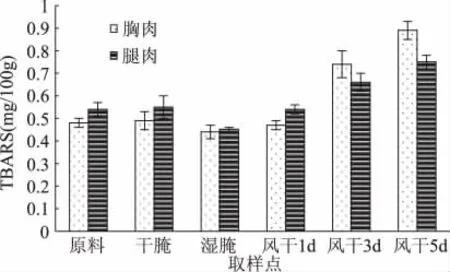

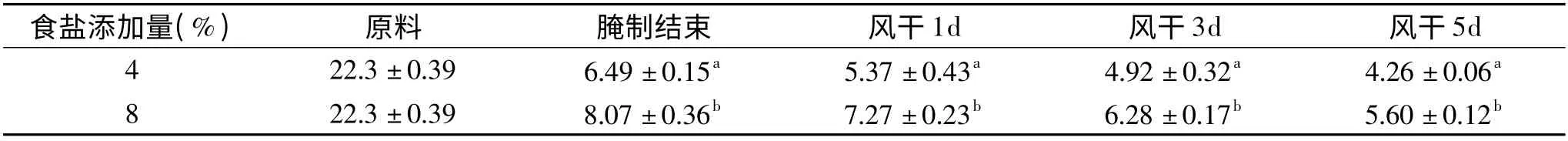

低盐低亚硝板鸭加工过程中TBARS 值变化情况如图3 所示,在腌制阶段,由于脂肪与空气接触较少,TBARS 值变化不明显;在风干阶段,板鸭与空气充分接触,鸭体水分减少,氧气充分进入鸭肌肉和皮下组织的间隙,脂肪氧化程度加大,TBARS 值明显提高。腿肉的TBARS 值较胸肉的TBARS 值低,这可能是由于腿部肌肉比较厚实,水分含量有差异,造成氧化程度较小。湿腌工艺阶段,板鸭胸腿部略有下降,这可能是由于鸭肉中的部分脂肪溶于卤水有关。

图3 板鸭鸭肉中TBARS 值在加工过程中的变化Fig.3 Changes of TBARS value at different processing stages

低盐低亚硝板鸭加工过程中过氧化值变化情况如图4 所示,在风干阶段,随着脂肪的氧化以及水分含量的降低,过氧化反应变快,过氧化值上升。但由于肌肉表面及内部的氧化程度不同,从而导致分析上的偏差。

图4 板鸭鸭肉中过氧化值在加工过程中的变化Fig.4 Changes of peroxide values at different processing stages

2.5 加工过程中板鸭鸭肉中亚硝酸盐残留量变化的情况

如图5 所示,亚硝酸钠的含量在风干第1d 内迅速上升,随后含量下降。这是由于风干开始阶段随着水分减少,亚硝酸盐含量提高。在风干1d 后,随着板鸭水分的继续下降,肉品呈弱酸环境,使亚硝酸盐分解成亚硝根与肌红蛋白发生成色反应,从而亚硝酸盐的残留量逐渐减少[25]。

图5 亚硝酸盐残留量在加工过程中的变化Fig.5 Changes of nitrite residue at different processing stages

2.6 板鸭肌肉蛋白降解的情况

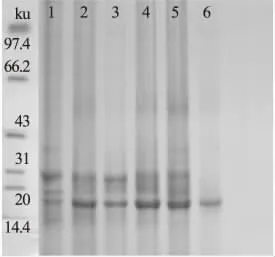

根据汪家政[19]等和郭尧君[20]的方法,采用不连续SDS—PAGE 电泳系统,如图6 所示,在低盐低亚硝板鸭加工各阶段中,由于内、外源蛋白酶的主要作用下,肌肉全蛋白发生了一定程度的降解,蛋白浓度明显降低。其中在风干5d 时的板鸭肌肉中31、20ku附近条带几乎消失,14.4ku 条带明显变弱。随着蛋白质的降解,板鸭中氨基酸风味及滋味物质含量逐渐增加。

在低盐低亚硝板鸭后续加工过程,主要是内源蛋白酶和氨肽酶参与蛋白的降解。NaCl 含量的提高对蛋白质水解酶活性有明显的抑制作用特别是组织蛋白酶[26]。

按照Elphick 的方法,测定不同食盐添加量的板鸭不同加工阶段钙蛋白酶活性的变化[21]。如表7 所示,不同食盐添加量的板鸭肌肉中钙蛋白酶活性变化不同,经SPSS 分析,两组之间差异不显著(p <0.05),酶活性与加工阶段有交互作用。

表7 低盐低亚硝板鸭加工过程中钙蛋白酶活性变化Table 7 Changes of enzyme activity of calpain during dry-cured duck processing

表8 低盐低亚硝板鸭加工过程中组织蛋白酶B 的活性变化Table 8 Changes of enzyme activity of cathepsin during dry-cured duck processing

图6 板鸭加工过程中全肌肉蛋白SDS-PAGE 电泳图Fig.6 SDS-PAGE of muscle protein during dry-cured duck processing

按照高瑞昌等人[22]的方法测定不同食盐添加量的板鸭不同加工阶段组织蛋白酶活性的变化。如表8 所示,低盐组的酶活性均高于高盐组。经SPSS 分析,两组之间显著差异(p <0.05),酶活性与加工阶段有交互作用。

3 结论

低盐低亚硝板鸭产品的水分活度基本在0.75~0.86,说明即使降低了食盐添加量,也可保证板鸭的较低的水活度,使其较少出现腐败变质现象[23]。相对传统工艺制作的板鸭(高盐高亚硝),低盐低亚硝板鸭产品含盐量及亚硝酸盐残留量显著降低。

低盐低亚硝板鸭加工过程中脂肪氧化产生的酮醛类物质是风味物质的重要成分,但是在加工过程和贮藏中过度的脂肪氧化将导致大量的短链酮和醛类物质积累,致使脂肪酸败等多种副反应的发生,从而使其品质发生劣变[27-28]。所以必须在低盐低亚硝板鸭加工过程中把脂肪氧化控制在一个适当的程度。

低盐低亚硝板鸭加工过程中肌肉蛋白发生不同程度的降解,导致多肽、非蛋白氮和游离氨基酸含量的逐渐上升。低盐组的组织蛋白酶相对高盐组具有更高的活性,更有益于蛋白的降解。在板鸭成熟过程中,这些风味物质前体单独或与脂类降解产物共同反应生成板鸭独特的风味物质[29-31]。

由于受实验条件和时间的限制,本实验只是根据已有的文献报道,对食盐及亚硝酸钠的添加量做了单一的处理。对于低盐低亚硝对板鸭的贮藏保鲜,风味变化等问题还有待于进一步研究。

[1]刘晓华,熊勇华,董闽鲜,等.腌制方法对板鸭含盐量的影响研究[J].食品工业科技,2004(8) :85-87.

[2]尚永彪,夏杨毅,李红军,等.低盐即食板鸭加工工艺初步研究[J].粮油加工与食品机械,2003(7) :59-60.

[3]胡会萍,袁娜,丁立孝.低盐传统发酵食品的研究进展[J].中国调味品,2010,35(10) :40-42.

[4]陈婉珠,芮汉明,张玲.板鸭生产工艺及质量关键控制点[J].食品与发酵工业,2005,31(4) :141-143.

[5]曾凡梅,孙卫青.板鸭工艺改良及品质分析[J].肉类研究,2009(6) :21-23.

[6]GB/T 12457-2008,盐分的测定[S].2008.

[7]GB/T 5009.3-2003,食品中水分的测定[S].2003.

[8]NY/T 1180-2006,肉嫩度的测定剪切力测定法[S].2006.

[9]GB 5009.5-2010,食品中蛋白质的测定[S].2010.

[10]GB/T 5009.6-2003,食品中脂肪的测定[S].2003.

[11]GB 5009.4-2010,食品中灰分的测定[S].2010.

[12]GB/T 23490-2009,食品中灰分的测定[S].2009.

[13]GB/T 5538-2005,动植物油脂过氧化值测定[S].2005.

[14]王小军,袁文鹏,孟秀梅,等.板鸭贮藏过程中微生物及理化性质的研究[J].食品工业科技,2008,29(10) :240-243.

[15]孙群.肉制品脂类氧化: 硫代巴比妥酸实验测定醛类物质[J].食品科学,2002,23(8) :331-334.

[16]杨明,文勇立,王文建,等.牦牛与黄牛背长肌和股二头肌宰后色差变化及差异性分析[J].食品科学,2009,30(19) :104-108.

[17]FOLCH J M,LEES G H,SLOANE S.A simple method for the isolation and purification of total lipids from animal tissues[J].Journal of Biology and Chemistry,1957,226(3) :487-509.

[18]陆应林,周光宏,徐幸莲,等.南京板鸭加工过程中肌肉蛋白降解的研究[J].食品科学,2009,27(7) :44-47.

[19]汪家政,范明.蛋白质技术手册[M].北京: 科学出版社,2001:77-110.

[20]郭尧君.蛋白质电泳实验技术[M].北京: 科学出版社,2001:86.

[21]Tsujinaka T,Kajiwara Y,Kambayashi J,et al.Synthesis of a new cell penetrating calpain inhibitor( calpeptin) [J].Biochemical and Biophysical Research Communications,1988,153 ( 3) :1201-1208.

[22]高瑞昌,苏丽,黄星奕,等.腌干鲢鱼组织蛋白酶B、L 活力变化的响应面法预测研究[J].食品科学,2012,33( 17) :136-140.

[23]翁航萍,徐雄新.肉与肉制品的水分活度[J].肉类研究,2009(5) :67-70.

[24]徐为民,周光宏,徐幸莲,等.南京板鸭加工过程中脂肪氧化研究[J].江苏农业学报,2006,22(4) :452-455.

[25]林婉玲,芮汉明.亚硝酸盐在板鸭加工过程中的变化[J].食品与发酵工业,2006,32(7) :42-45.

[26]黄明,罗欣.内源蛋白酶在肉嫩化中的作用[J].肉类研究,1999(2) :9-14.

[27]RU IZ C J,VENTANAS J,CAVA R,et al.Texture and appearance of dry-cured ham as affected by fat content and fatty acid composition[J].Food Research International,2000,33:91-95.

[28]TIMONM L,VENTANAS J,CARRAPISO A I,et al.Subcutaneous and intermuscular fat characterization of dry-cured Iberian hams[J].Meat Science,2001,58:85-91.

[29]GANDEMER G.Lipids in muscles and adipose tissues,changes during processing and sensory properties of meat products[J].Meat Science,2002,62:309-321.

[30]Huan yan,Zhou guanghong,Zhou gaiming,et al.Changes in flavor compounds of dry - cured Chinese Jinhua ham during processing[J].Meat Science,2005,71:291-299.

[31]徐为民,周光宏,徐幸莲,等.南京板鸭生产过程中风味成分组成及其变化[J].南京农业大学学报,2007,30(1):105-119.