PLC通信技术在焊机网络控制系统中的应用

2013-08-06汪义旺

汪义旺

(苏州市职业大学 电子信息工程学院,江苏 苏州 215104)

0 前言

随着焊接工艺水平提高和焊机技术的发展,在很多场合需采用数台焊机同时进行焊接作业,这就需要对多焊机进行网络化控制。焊接生产网络化已成为现代焊接技术的一个重要发展方向[1]。在焊机网络化控制应用领域,已有采用有线通信或无线通信技术的控制系统[2-3]。低压电力线载波PLC(Power Line Carrier)通信技术是以低压配电线(380V/220V电力线)作为信息传输媒介进行数据或语音等传输的一种特殊通信方式[4],其优势在于不用进行通信线路的专线安装,即插即用、方便快捷,同时也为产品的研发和量产节约了大量成本[5],在网络化控制系统领域获得了大量的应用。将PLC通信技术引入到焊机的网络化控制系统中,具有无需单独布线、结构简单灵活和组网成本低等优点,这对实现和推广焊机的网络化应用,提高焊机控制系统的自动化控制水平等都有着积极的现实意义。为此,提出了一种基于PLC技术焊机网络控制系统,以实现对焊机的远程实时在线监控。

1 系统结构和工作原理

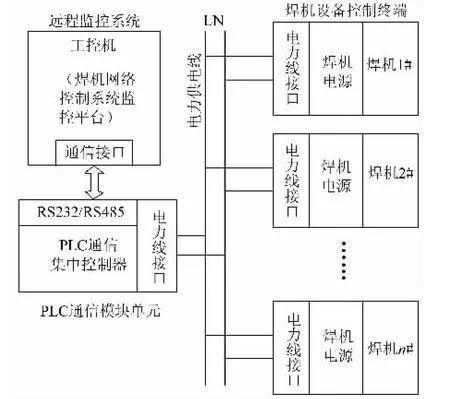

基于PLC通信技术的焊机网络控制系统系统结构方案如图1所示,系统主要由远程监控系统、PLC通信模块单元和焊机设备控制终端组成。其中,远程监控系统主要由工控机和监控平台软件组成,通过运行监控软件可以实时监测联网焊机的运行状态参数,并通过交互界面对所监控的焊机进行参数设定、故障处理、事件记录和数据日志查询等功能。PLC通信模块单元通过电力载波通信网络采集各焊机设备控制终端(焊机电源)的焊接参数数据信息,处理后通过RS232/485通信上传至远程上位工控机,并接收远程监控系统的指令信息,处理后进行路由转发。焊机设备控制终端主要完成焊机的焊接控制、参数信息采集、PLC通信组网、指令解析执行和故障预警保护处理等功能。

图1 控制系统结构方案Fig.1 Block diagram of network control system

系统工作时,监控平台软件通过查询方式,实时采集各焊机的工作状态、焊机电流、电压和频率等参数信息,通过监控界面进行实时动态更新显示。并可通过管理员操作,对焊机的开关机、焊接参数设置和故障解除等进行指令设置。PLC通信模块单元主要完成电力载波通信网络数据到RS232通信数据的路由和转换转发,实现控制终端与监控中心的组网运行。控制终端接受指令,解析后进行处理,并将采集的焊机参数信息实时反馈上传。

2 系统硬件设计

硬件设计主要包括焊接设备控制终端(焊接电源)设计和PLC通信模块单元设计两部分。

2.1 焊接设备控制终端设计

本设计的焊接设备控制终端应用于超声焊机,焊接电源主要由主电路和控制电路两部分组成[6],其硬件结构框图如图2所示。

图2 焊接电源硬件结构原理框图Fig.2 B ardware structure schematic of ultrasonic welding power supply

主电路包括交流不控整流滤波电路、全桥逆变器和高频变压器等部分。单相交流输入经过不控整流和滤波环节变成稳定直流电,直流再通过全桥逆变器转换为频率可控的交流电,将其通过匹配网络,送至负载换能器[7]。控制电路以瑞萨电子的R5F21336芯片为控制核心,R5F21336单片机属于瑞萨R8C/33C群系列,装载了R8C CPU内核,具有高功能指令和高指令效率,内置了多功能定时器、串行接口等各种外围功能单片机[8]。控制电路主要包括输出采样电路、PLC通信电路、驱动隔离电路、按键显示电路和外部时钟(RTC)电路等。

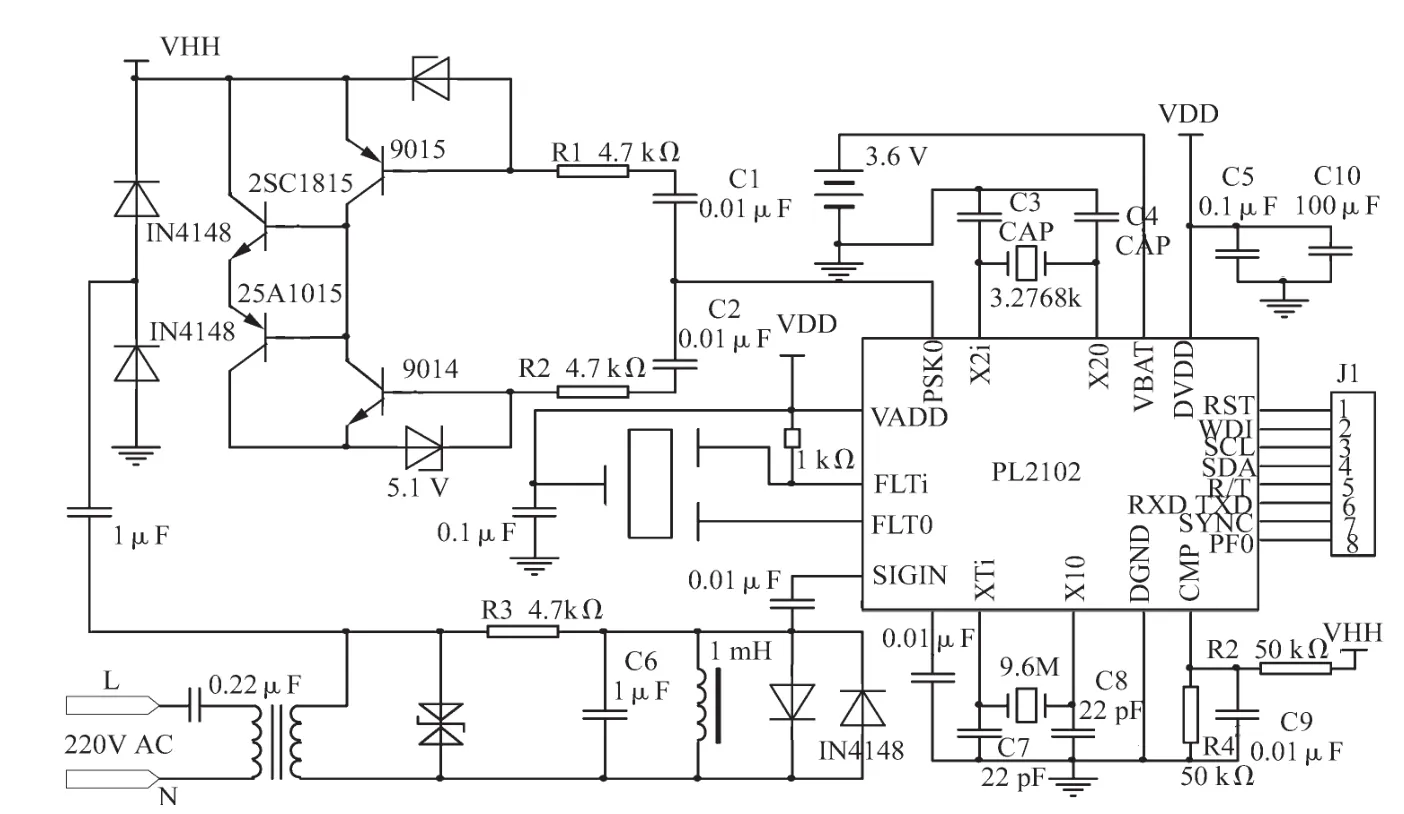

PLC通信电路采用PL2102芯片组成,PL2102是特别针对中国电力网恶劣的环境研制开发的专用于低压电力线通讯网络设计的半双工异步调制解调器。它仅由单一的+5 V电源供电,以及一个外部的接口电路与电力线耦合[11]。PL2102采用直序扩频技术的半双工同步数据传输方式在电力线上传输数据。发送数据时,采用直接序列扩频技术对基带数据进行处理,经D/A转换器和缓冲放大器后形成低谐波扩频发送信号;接收数据时,接收信号经A/D转换后进行解扩处理,然后由输出端输出数据。扩频数据的长度、捕获电平及跟踪电平均可由软件设定[12]。主控制芯片R5F21336通过I2C总线与PL2102芯片通信进行数据的收发。

PL2102的功率放大电路与信号滤波限幅耦合电路如图3所示[11-12],功率放大电路是由晶体管2SC1015与9015组成的两级互补功放电路。当控制器处于发射状态时,主控单片机控制PL2102开始发送数据,数据经过PL2102扩频后由PSKOUT脚输出给功率放大电路进行功率放大,然后经过一个LC带通滤波器使信号达到电力线载波通信的谐波要求,最后通过耦合电路将调制信号加载到电力线上。

图3 功率放大与信号滤波限幅耦合电路Fig.3 Power amplifier and signal filter limiting coupling circuit

2.2 PLC通信模块单元设计

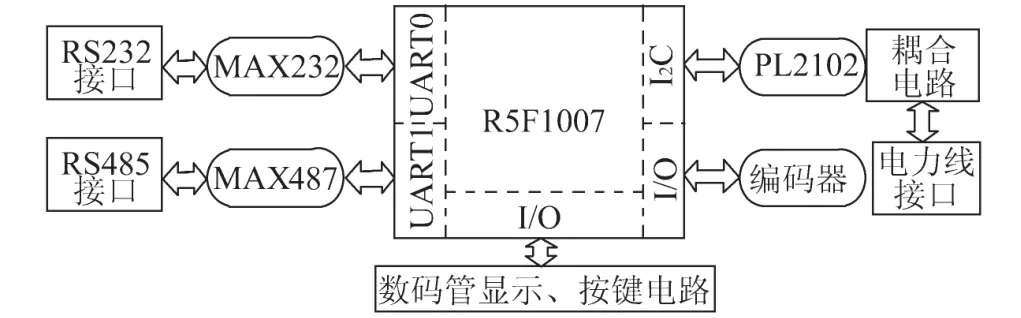

PLC通信模块单元主要完成电力载波通信数据与RS232(或者RS485)通信间的数据路由与转发,实现供电线上焊接电源控制终端的数据与监控管理中心间的PLC组网通信。PLC通信模块单元采用瑞萨电子的R5F1007高性能单片机来设计。R5F1007与PLC间采用I2C接口进行数据交换通信。电路原理结构图如图4所示,同时设计了两种与监控工控机的通信接口RS232和RS485,可根据需要选用,还设计了通信模块地址设置输入电路和数码管显示电路等。

图4 PLC通信模块电路组成Fig.4 Circuit diagram of PLC communication module

3 系统软件设计

3.1 网络控制系统软件开发

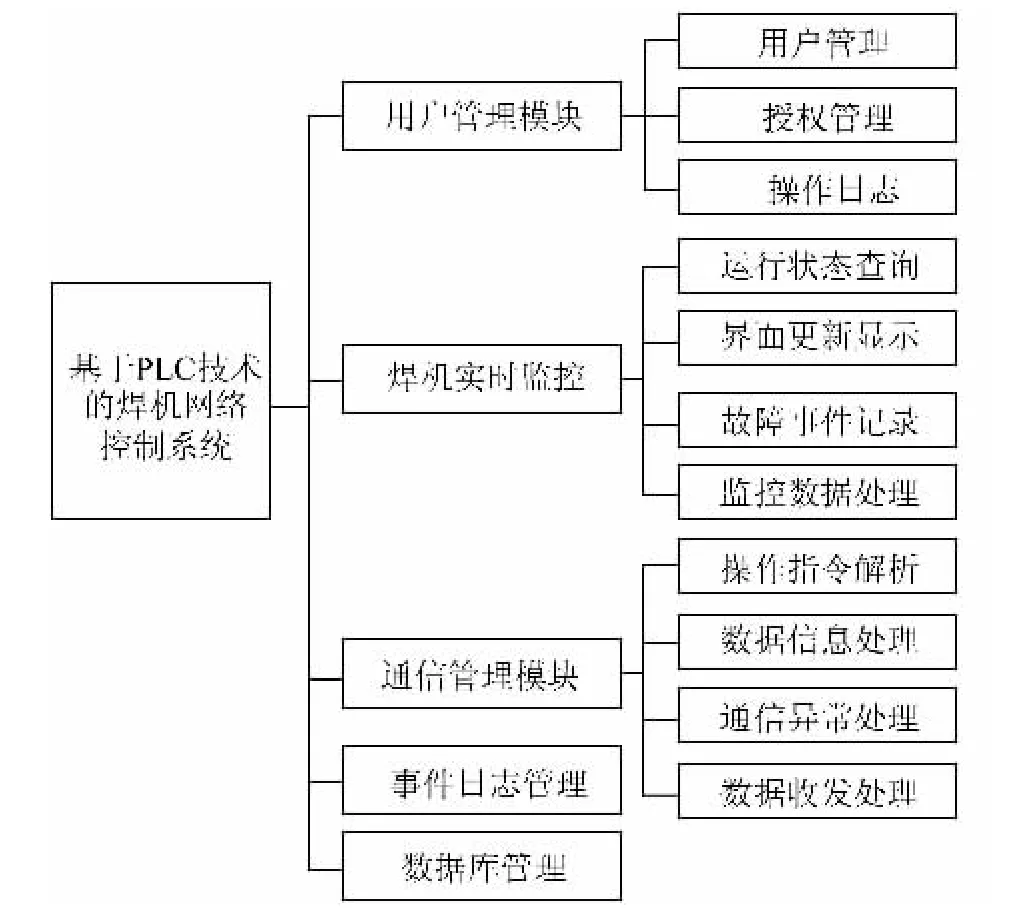

网络控制系统软件运行在上位工控机监控平台上,实现对多焊机的远程实时在线监控。软件采用基于Visual Studio开发平台进行开发。整个监控系统是集用户管理、焊机运行实时监控、通信管理模块、事件日志管理、数据库管理等为一体的综合管理网络化监控平台,通过对平台的管理和操作,可以实时监控系统中每台焊机的运行状态信息,并可实施远程调度控制、打印查询运行日志和事件记录等功能,网络控制系统软件组成如图5所示。

图5 网络控制系统软件组成框图Fig.5 Composition diagram of network control system software

3.2 焊接设备控制终端软件设计

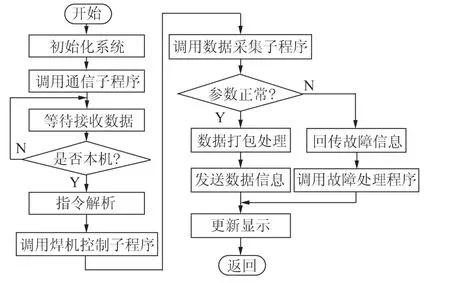

焊接设备控制终端软件采用C语言程序和模块化思想进行编写设计,焊接电源的控制策略采用文献[7]所述的控制算法,实现对超声焊机的高精度控制。控制终端软件主要包括主程序模块、焊机控制模块、数据采集模块、通信模块和人机接口模块等组成。主程序是控制软件的执行部分,运行时对各子程序模块进行调用,所设计的主程序流程如图6所示。

图6 主程序软件流程框图Fig.6 Software flowchart of the main program

4 实验测试

为验证所提出网络控制系统的性能,基于前面分析和提出的系统方案,设计了一套采用PLC通信技术的多焊机网络控制实验系统,系统超声焊机容量100台,对设计的网络控制系统进行了大量的测试试验。从试验效果看,通信数据传输实时、稳定可靠,在不增加系统布线的情况下,就可有效地实现多焊接的PLC组网控制,提升了焊机控制的自动化水平,达到了预期的设计目标,验证了该方案的正确性和优越性。

5 结论

将PLC通信技术引入到焊机网络控制系统中,分析了系统的组成和工作原理和系统的硬、软件,并设计了实验系统进行试验测试。表明采用PLC通信技术能有效地实现多焊接的组网运行,这为焊接技术的网络化控制提供了一种行之有效的低成本系统解决方案,应用前景广阔。

[1]陈树君,潘冰心,闫霍彤.基于现场总线技术的VPPA焊接电源网络控制[J].电焊机,2011,41(4):6-9.

[2]余棉水,谢 宇,温自力.基于CAN总线的数字化CO2焊接电源设计[J].制造业自动化,2010,32(7):155-159.

[3]朱俊杰,杨成本,蔡 艳,等.基于ZigBee技术的焊接电源群组化监测系统设计[J].电焊机,2011,41(4):24-27.

[4]陈 凤,郑文刚,申长军,等.低压电力线载波通信技术及应用[J].电力系统保护与控制,2009,37(22):188-195.

[5]宋树祥,韦正丛,梁承福,等.基于低压电力载波通信的单相智能电表的设计[J].计算机测量与控制,2012,20(6):1711-1713.

[6]苏凤岐,汪建新,孙建平.基于PWM大功率超声波电源的设计[J].电子设计应用,2006(12):122-124.

[7]汪义旺,汪晓东,车保川.基于变参数PI-ADPLL超声焊接电源的频率跟踪控制[J].电焊机,2009,39(12):89-91.

[8]R8C/33C Group Datasheet.[EB/OL].[2010-08-24].http://http://cn.renesas.com.

[9]杜建华,张认成.基于低压电力载波通信的温度采集系统[J].仪表技术与传感器,2007(5):31-34.