唐钢FTSC工艺薄板坯表面纵裂原因及对策

2013-08-05付建军朱立光王杏娟李志豪

付建军,朱立光,王杏娟,李志豪

(1.河北联合大学冶金与能源学院,河北省现代冶金技术重点实验室,河北唐山063009;2.河北钢铁股份有限公司唐山分公司第一钢轧厂,河北唐山063000)

唐山钢铁股份有限公司第一钢轧厂FTSC工艺(FTSC—Flexible Thin Slab Casting)薄板坯连铸连轧生产线自投产以来,板卷裂纹缺陷问题就一直成为困扰产品质量的主要问题,特别是浇注中碳SS400钢及一些易裂纹的合金钢的裂纹更加明显。通常认为板卷裂纹缺陷来源于铸坯,而铸坯的裂纹缺陷来源于结晶器内弯月面处坯壳的不均匀性,由于力的综合作用,当超过钢的高温允许的强度,就在坯壳薄弱处萌生裂纹,这些微细裂纹出结晶器后在二冷区继续扩展[1]。

笔者结合唐钢FTSC工艺薄板坯连铸的现场生产数据,对产生裂纹的炉次和裂纹的位置,炉前及连铸机异常情况的统计,对薄板坯连铸纵裂纹形成机理进行分析,从钢种成分控制、工艺操作、设备保证等方面提出了改进措施,有效的控制和减少薄板坯纵裂纹的产生。

1 唐钢FTSC工艺连铸薄板坯纵裂纹的形成机理分析

发生纵裂的根本原因是在结晶器弯月面区初生坯壳厚度不均匀,坯壳在结晶器内向下运行过程中,作用于坯壳上的应力集中,当应力超过坯壳的抗拉强度时就产生裂纹。铸坯在结晶器内受到的应力包括热应力﹑钢水静压力﹑摩擦力和拉应力。微裂纹形成后在外部因素的作用下形成坯壳局部过热,可能导致纵裂的扩展。外部因素包括工艺设备和操作的多个环节。如保护渣的行为﹑结晶器的传热状况﹑振动条件﹑锥度的控制﹑冷却制度﹑工人操作水平的高低等,这些都会导致纵裂的形成和发展。

FTSC工艺薄板坯连铸生产出来的板卷纵裂纹主要发生在距中心四分之一宽度附近,距离中心300~400 mm的区域,即结晶器漏斗区的凹弧段。从研究结果来看[2],裂纹形成原因主要包括两个方面:

从结晶器内流动传热计算结果上看,FTSC的连铸工艺采用了特殊的四孔水口,在浇铸1520×87 mm2断面铸坯时通钢量较大,水口射流对坯壳产生了严重的冲刷,它使得在水口射流的下方距中心250~450 mm的区域坯壳减薄,最薄处位于距中心300~400 mm区域,在结晶器出口处该区域的坯壳厚度比平均坯壳厚度减少约22%。同时,钢水射流的这种冲刷作用反映到坯壳表面温度上就是在距中心约250~420 mm的区域有一个高温区,该高温区随着拉速的增加被不断加强,在结晶器出口处铸坯表面横向温差达到了100℃。高温、薄坯壳所造成的应力集中是产生铸坯纵裂纹的一个根源。

从凝固收缩的角度上看,FTSC工艺H2结晶器的漏斗区宽度为800 mm,由于结晶器漏斗区自有锥度设计较小,漏斗区内坯壳的收缩需要靠挤压窄面进行补充,但过大的局部锥度带来了一些新的问题[3]:

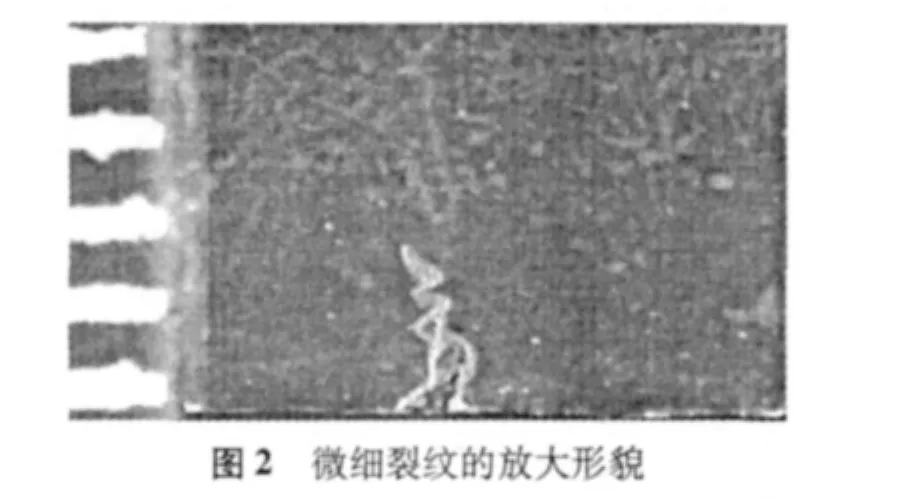

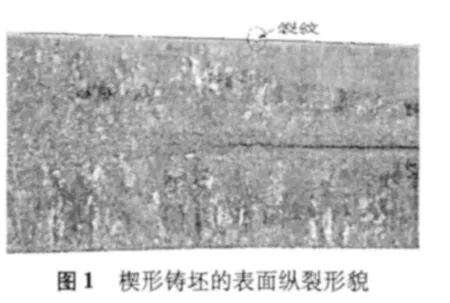

第一,在结晶器漏斗曲面的设计方面,水平截面上漏斗区边缘圆弧与直线交界处存在一个最大为1.35°的夹角,而且圆弧与直线交界点沿结晶器高度方向垂直布置。当边部平面区域的坯壳受力向中心进行补缩时,如果按照坯壳总的收缩量平均分配到1520 mm宽度计算,漏斗区单边的补缩量为5.1 mm,即圆弧与直线的交界点将向内移动5.1 mm,坯壳与铜板必然在交界处产生缝隙。虽然这个缝隙会被保护渣填充,但热阻会随之增加,结果是造成坯壳传热变差,温度升高,坯壳减薄,进而成为可能发生纵裂纹的“热结”。图1为连铸初期楔形铸坯中交界点处的裂纹形貌,图2所示为微细裂纹的放大图。裂纹深度约2 mm,宽度不到0.5 mm。

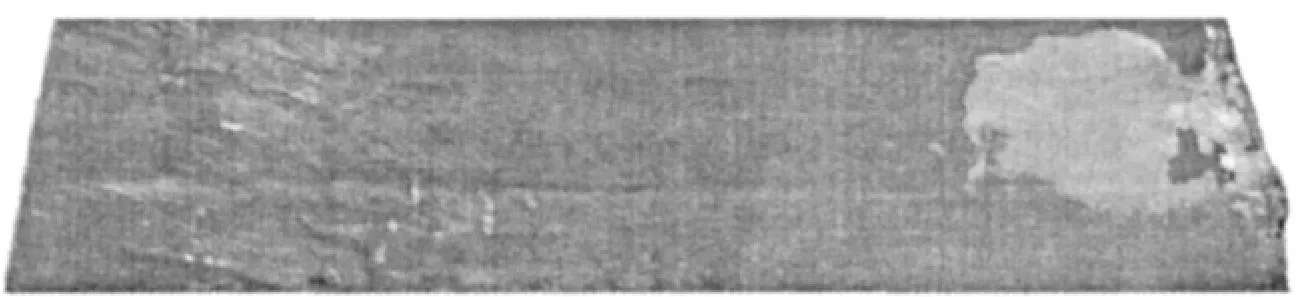

第二,同样是发生在坯壳向内挤压的补缩过程中,当漏斗区内的坯壳为弹性体时,这种补缩过程才会如设计的那样进行,但对于实际的坯壳在结晶器上部靠近弯月面的区域不会发生这种补缩,只有到凝壳具有足够的厚度和强度时才能发生。而且由于坯壳的高温强度较差,挤压过程的位移并不能被均匀的传送到整个坯壳上,遇到坯壳的薄弱环节,如高温、薄坯壳、低强度处,在距中心300~400 mm处高温坯壳将向内弯曲以抵消位移,这就会在坯壳与结晶器铜板之间造成气隙,并减缓了坯壳的传热,形成可能导致纵裂纹发生的“热结”。根据结晶器窄边磨损情况可以判断出:“热结”点首先应发生在结晶器的中部偏上的区域,“热结”点一旦形成后会随着拉坯过程的进行向下和向上发展,进而使坯壳内表面形成连续生长的“纵向凹槽”。图3所示为坯壳内表面“纵向凹槽”形貌。“纵向凹槽”位于距铸坯中心320 mm处,凹槽宽约10 mm、深度可达2~3 mm。“纵向凹槽”的存在进一步证实了坯壳在局部薄弱环节生成沿纵向分布的“热结”,成为铸坯纵裂纹形成的主要原因。

图3 坯壳内表面纵向凹槽形貌

2 影响薄板坯纵裂的因素

连铸板坯纵裂纹影响因素很多,但总结起来[4],凡是影响初生坯壳凝固均匀性的因素对裂纹的产生都有影响;二次冷却区增加凝固坯壳应力的因素都会促使已有的纵裂纹扩展。连铸坯纵裂纹的防止是一项系统工程,可以从提高结晶器的导热均匀性,提高初生坯壳凝固均匀性这一原则出发。

2.1 钢水质量

2.1.1 碳含量的影响

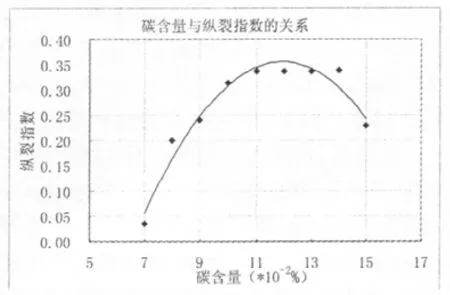

根据唐钢薄板坯连铸的生产实践,钢中碳含量与纵裂指数的关系如图4,这与很多文献中报导的情况一致。碳含量在0.10% ~0.12%时的纵裂指数最高。通常认为是在此区间钢水在凝固过程中发生包晶,使钢的凝固收缩不仅有热收缩,还伴有相变产生的体积收缩,因此使得在结晶器内形成的初始坯壳厚度不均,热应力使得坯壳的薄弱处产生纵裂,铸坯出结晶器后受二冷喷水的急冷,在二冷区继续不断扩展。

图4 C含量与纵裂关系

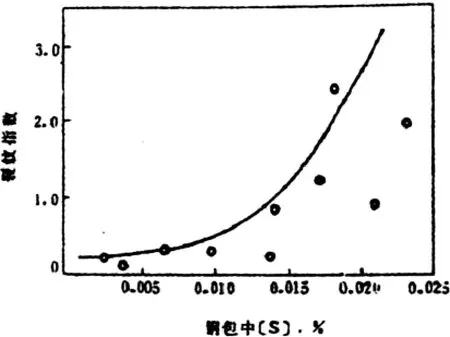

2.1.2 钢中硫含量的影响

若钢中的硫含量高,也容易产生板坯表面纵裂。硫在凝固的二次枝晶间析出,降低了钢的结晶温度,进而降低了铸坯的抗拉强度,出现枝晶间分离和热裂,在铸坯表面形成纵裂。硫元素对裂纹的影响见图5。

2.1.3 钢水温度的影响

裂纹的产生与钢水的温度过高或过低有关系。过热度过高,坯壳变薄,高温强度低,纵裂易于产生;过热度过低,钢水流动性差使保护渣熔化性能变差,坯壳和结晶器铜板间渣膜厚度不均,传热不均,坯壳局部应力集中易引起纵裂。

图5 S元素对裂纹的影响

2.2 保护渣行为的影响

1)保护渣熔融不充分或熔化速度过快或过慢,导致流入铸坯和结晶器间隙的渣膜不均匀,其不均匀性会导致摩擦力的变化,从而极易产生纵裂。

2)保护渣η过大或过小,使渣膜厚度不均匀,其不均匀性会造成传热和摩擦力的不同,也易导致纵裂的产生。

3)结晶渣层过厚导致传热下降;渣膜薄会导致摩擦力增大,要合理控制保护渣各层厚度。

2.3 连铸工艺参数的影响

2.3.1 铸坯宽度的影响

通过统计铸坯宽度与纵裂指数的关系,总的来看,因为坯壳宽厚比增大导致坯壳在横向之间的传热不均匀性加剧。随着铸坯宽度的增加纵裂指数呈上升趋势。

2.3.2 拉速的影响

纵裂指数与铸机的拉速也有一定的关系。拉速过高或过低对纵裂都是不利的。纵裂不仅与拉速有关,而且与拉速的波动量有很大关系,因为在大生产中,由于前后工序、钢水温度等许多因素都会导致拉速的变动。当拉速波动大于0.5 m/min时,随着拉速波动量的增大,纵裂指数直线上升。因此,维持拉速的稳定对于减少薄板坯纵裂有很大的意义。

2.3.3 液面波动的影响

结晶器液面波动小,板坯纵裂纹显著减少,此时液渣能够均匀的流入坯壳与结晶器铜板的间隙,减少了热流波动,从而减少了纵裂纹的产生;而当液面波动大时,液渣不能均匀流入坯壳与铜板间隙,对坯壳生长不利,增加了纵裂的倾向。结晶器液面的稳定性与钢水流量﹑水口结构﹑插入深度、铸机安装对中精度、拉速波动等密切相关,是考察连铸生产稳定顺行与否的关键参数。

2.3.4 结晶器热流密度的影响

热流密度控制过高或过低对控制裂纹都不利。热流密度越高,传热过快,凝固坯壳的不均匀性加剧,裂纹趋势越明显;热流密度太低,影响保护渣的传热和润滑行为,也容易产生裂纹。2.3.5 结晶器锥度的影响

铸坯纵裂虽然发生在宽面但是和结晶器窄面的锥度有很大的关系,宽面裂纹一般主要有两种情况,一种发生于铸坯的中心线处,一种发生于漏斗的边缘处;前者是结晶器锥度较小所致,可适当增加锥度。后者是在结晶器润滑条件比较好的条件下,锥度过大,使坯壳变形,形成气隙所致。可以适当减小锥度。

2.3.6 结晶器的状况

结晶器使用一段时间后,要及时检查,发现磨损严重,产生麻点、麻坑、铜板变形等要及时更换。另外,结晶器与足辊的对中,以及带结晶器的足辊与0段的对中是否好。扇形段的漏水等因素都对铸坯纵裂的产生有一定的影响。结晶器铜板的厚度也是影响纵裂产生的一个重要因素。通过对现场使用结晶器厚度的跟踪发现:当铜板厚度大于100 mm时,裂纹发生的几率明显降低;当铜板厚度小于100 mm时,裂纹发生的几率明显增加。这是因为铜板越厚,其与铸坯之间的传热越缓,热流密度越低,生成坯壳的厚度也就越均匀,出现纵裂的几率越小。

3 减少板坯纵裂的措施

3.1 改进结晶器铜板形状

3.1.1 结晶器宽面铜板形状的改进

目标是优化坯壳和铜板的接触状态,减小气隙,提高传热的均匀性和减少铸坯所受的应力和在凝固过程中的应变。新型结晶器宽面铜板具有如下特点:

1)改进结晶器上口漏斗曲线,使凝固坯壳所受应力减小。

2)提高结晶器漏斗区自有锥度,使自有锥度更加适合坯壳收缩的要求,使坯壳与铜板间的气隙变小,更加增加了传热的均匀性。

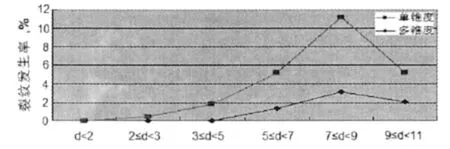

3.1.2 使用改进的多锥度窄面铜板

采用单锥度和多锥度窄面铜板组合形成结晶器生产不同规格热轧板卷时,表面纵裂纹的发生率如图6所示,可见采用改进的多锥度窄面铜板有助于纵裂缺陷的控制。

图6 窄面铜板形状对表面纵裂的影响(d为板卷轧制厚度)

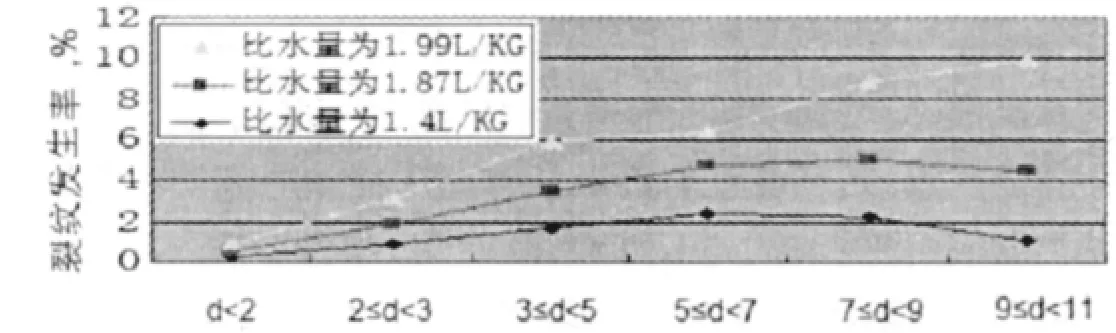

3.2 减小二冷水量和优化压下参数

通常认为裂纹在结晶器内产生而在二冷区内扩展,所以不同二冷水量对裂纹缺陷的影响程度不同。二冷水量的变化同时引起液芯长度和坯壳厚度发生变化,压下终点及压下量也需相应的进行改变,故又对不同的水量对应的压下参数进行了优化。二冷比水量对表面纵裂的影响如图7所示。可见,减小二冷水量有利于纵裂的控制。

图7 二冷水量对裂纹的影响(d为板卷轧制厚度)

3.3 钢水条件的改善

3.3.1 钢水成分的控制

统计分析了碳含量、Ca/Als对裂纹的影响结果表明,C含量在0.18%时产生裂纹比例明显大于其它碳含量下裂纹比例,Ca/Als对裂纹程度的影响则没有明显的变化。

钢水的C含量控制要求尽量避开0.08% ~0.17%这一裂纹敏感区,实际生产过程中要求按照0.19% ~0.22%控制。硫含量控制在0.08%以下,保证钢中的Mn/S>35。

3.3.2 钢水温度和纯净度的改善

中间包钢水的过热度稳定在25~35℃范围内;精炼保证足够的静吹时间以保证夹杂物的充分上浮,提高钢水的纯净度。

3.4 结晶器冷却水量的控制

根据不同钢种的工艺特性及凝固特性采取不同的控制参数;根据不同铜板厚度及板卷轧制厚度合理的调整冷却水流量。目的为了改善传热,均匀坯壳厚度和温度。

3.5 合理优化和控制结晶器的窄面锥度

实际生产过程中优化了锥度表,并加强了对操作工的培训,以便及时合理的根据热流密度和热相图状况来调整锥度。

3.6 改进和优化保护渣理化指标

通过积极研究和科研单位及保护渣生产厂家联合开发了不同配方的保护渣,并在实践中不断改进,最终开发了能够满足要求的保护渣并使之达到了系列化,这样浇注不同的钢种,就可以选择与之相对应的保护渣,使铸坯缺陷大幅降低,裂纹明显减少。

3.7 连铸工艺技术操作的改进

1)恒定高拉速操作,避免频繁的涨速降速,保证生产条件及工艺条件的波动。

2)浸入式水口与结晶器对中,防止钢流热中心位移而冲刷坯壳。对中精度保证纵向在±2 mm,横向在±3 mm以内。

3)稳定结晶器液位。改进液位检测系统,控制液位在±3 mm范围。对结晶器内的钢水流场进行分析,浇注不同断面的铸坯采用不同形状的水口;优化浸入式水口的参数;通过对流场的研究找到了适合水口的合适的插入深度和水口的倾角。

4)加强大包到中间包钢水的保护浇注效果。

5)保护渣要少加﹑勤加,保证黑渣操作,及时捞出渣圈。

6)开浇成功后要及时把拉速提高到正常范围内,并保证浇注过程中拉速的相对稳定,避免拉速的大起大落。

4 结论

(1)坯壳在局部薄弱环节生成沿纵向分布的“热结”以及高温、薄坯壳所造成的应力集中是产生铸坯纵裂纹的主要根源。

(2)提高结晶器漏斗区自有锥度、采用多锥度窄面铜板、降低二冷段比水量是控制FTSC工艺薄板坯表面纵裂的有效措施;

(3)合适的钢水成分、洁净度和过热度是改进铸坯表面质量的重要保证;

(4)合理的锥度控制及在线适度微调是减少纵裂的有利手段;

(5)良好的设备状况及操作、开发和使用有合理性能的保护渣对减少裂纹具有重要作用。

[1] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2002.

[2] 王天义.薄板坯连铸连轧工艺技术实践[M].北京:冶金工业出版社,2005.

[3] 张慧.薄板坯连铸漏斗型结晶器的热行为及铸坯纵裂纹形成机理研究[D].钢铁研究总院,2006.

[4] 朱立光,王硕明.现代连铸工艺与实践[M].石家庄:河北科学技术出版社,1999.