高强钢20MnTiB焊接接头残余应力分布规律研究

2013-08-05李兴霞崔国明翟德梅吴金杰

李兴霞,崔国明,翟德梅,吴金杰

(河南机电高等专科学校,河南 新乡 453002)

0 前言

目前中国的工程机械市场占世界市场份额的75%左右,但是绝大部分企业所用的高强钢均依赖进口,大大增加了生产成本。对于工程机械构件,大多希望采用高强钢来降低材料消耗,但对于高强钢的焊接性能研究比较少,尤其是工程机械用900MPa钢级高强钢焊接残余应力的分布规律的研究更少。

由于焊接加热过程的不均匀性引起的焊缝及其附近区域塑性变形的影响,在焊件内部会产生残余应力。焊接结构的残余应力和其所受载荷引起的工作应力相互叠加,使其产生二次变形和残余应力的重新分布,这不但会降低焊接结构的刚性和尺寸稳定性,而且这种残余应力在温度和介质的共同作用下还会严重影响结构和接头的疲劳强度、抗脆断能力等[1]。焊件在服役的过程中,由于残余应力的存在和作用,可能会造成某种事故,例如精度下降或局部破坏等。随着所用钢材强度级别越来越高,其焊接接头部位残余应力的不利作用也越来越大。因此,研究这类钢的焊接接头残余应力分布规律,采取各种技术措施改善高强钢焊接残余应力分布特性,对于提高焊接结构和接头的承载能力、延长使用寿命、预防失效事故,具有实际意义[2-4]。因此本研究以国产900 MPa钢级高强钢20MnTiB为例,研究其焊接接头的焊接残余应力分布规律。

1 盲孔法测定原理

在应力场内任意处钻一个一定直径和深度的盲孔后,该处的金属连同其中的残余应力即被释放,原有残余应力也失去平衡。这时盲孔周围将产生一定量的释放应变,其大小与被释的应力是相应的。测出这种释放应变,利用相应的计算公式,确定测点处的初始残余应力。

2 残余应力测试过程

(1)测试前的表面处理。

表面处理是在预定进行残余应力测量的位置上,刨平焊缝测量处,焊缝外其他测量区域用电砂轮打磨平整至可以顺利地粘贴应变花。

(2)粘贴应变片连接应变仪。

在预定的测量位置分别用502胶水粘贴应变花。粘贴方向应保证应变花中的相互垂直的应变片与焊缝方向一致,且各个测量位置的粘贴方向应该保持一致。待应变片粘贴牢靠后,将应变片上的电阻丝用电烙铁与应变仪相连,在应变仪上确认无短路错误后,开始进行下一步工作。

(3)打小孔并记录有效数据。

采用手持电钻钻孔。所用钻头直径2mm,与应变花预置的打孔半径一致。打孔孔深以目测为准,大约为孔半径的1.5~2倍。同时在打孔过程中尽可能保持钻头的钻速一致。钻孔完毕后,等待数据稳定后(一般为20 min),通过应变仪读取数据。

3 测试方案

(1)试板规格。

选取规格480mm×400mm×12mm,480mm×400mm×6 mm的20MnTiB焊接试板进行残余应力测量。

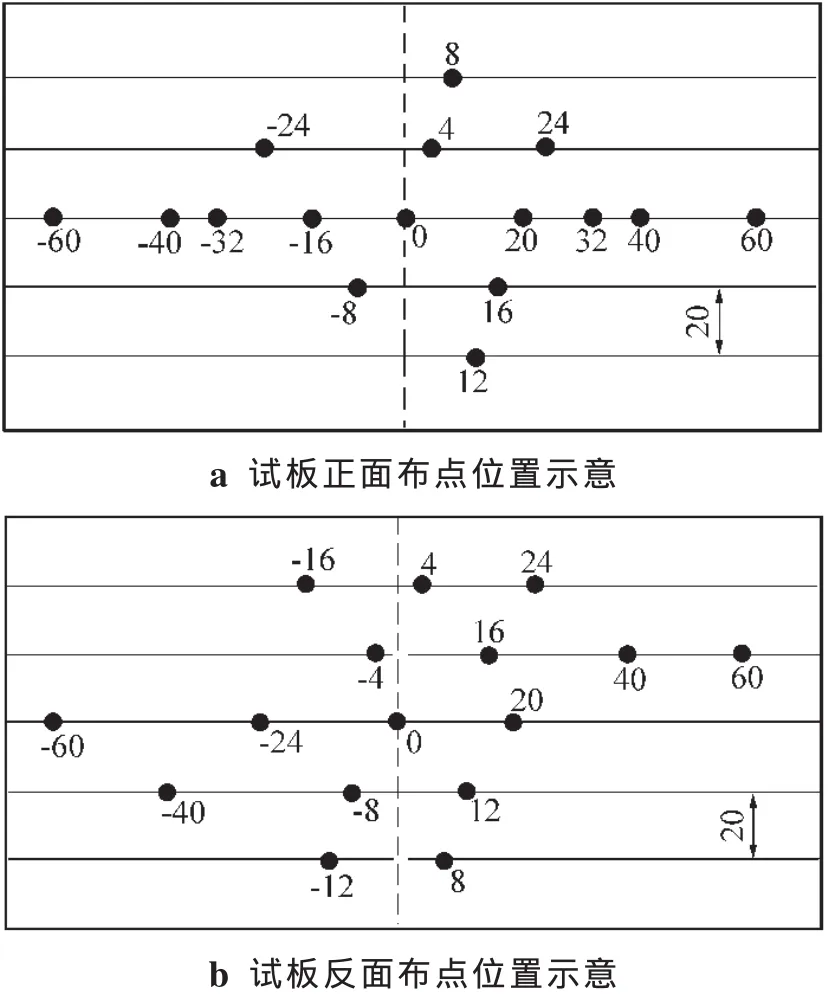

(2)残余应力测量布点方案。

对每块试板正反面各取16个点进行测量,在五条平行线上进行布点,每条线间间距20 mm,正面分别测量距离焊缝中心距离为-60 mm,-40 mm,-32 mm,-24 mm,-16 mm,-8 mm,0 mm,4 mm,8 mm,12 mm,16 mm,20 mm,24 mm,32 mm,40 mm,60 mm的点,反面(焊缝较窄的一面)分别测量距离焊缝中心距离为-60mm,-40mm,-24mm,-16mm,-8mm,0mm,4 mm,8 mm,12 mm,16 mm,20 mm,24 mm,40 mm,60 mm的点。两种壁厚的试板均按照如图1所示的位置进行测试布点,主要是为了获得焊缝消氢处理后焊接接头残余应力分布曲线。

图1 试样正面、反面布点位置示意Fig.1 Layout of testing point for the front and back of specimens

(3)数据处理方法。

对通过应变仪所测得的数据,利用残余应力计算公式计算出相应测试点的纵向应力和横向应力,把应力数据填表后,根据数据绘制成应力分布曲线。根据通孔的Kirsch理论解导出计算公式,计算时的释放应变仅考虑应变计中心一点处的应变,具体推导过程在此不作介绍[5]。

4 测试结果及数据处理

4.1 12 mm板厚残余应力测试结果和分析

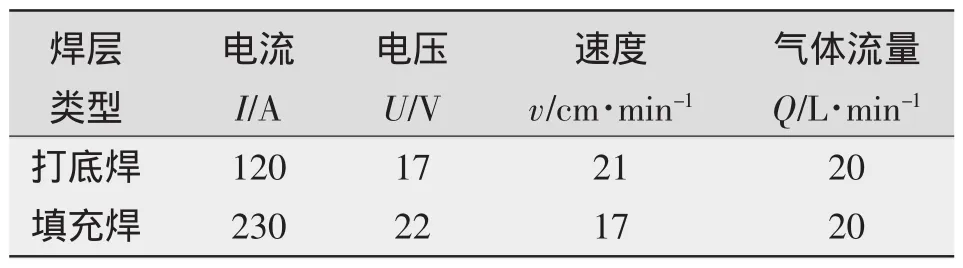

4.1.1 焊接方法及工艺参数

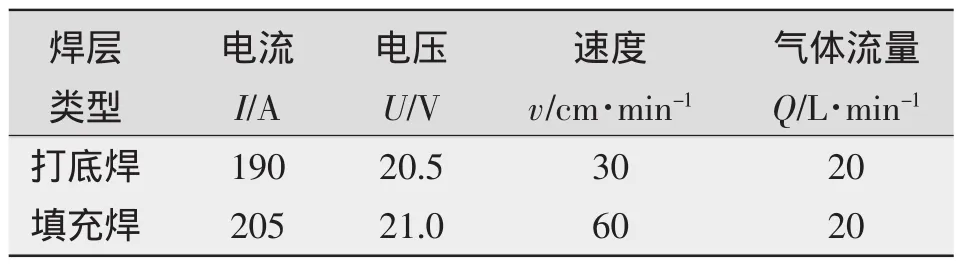

采用 MAG 焊,保护气体为 φ(Ar)80%+φ(CO2)20%。试板焊接工艺参数如表1所示。

表1 12 mm板厚试板焊接工艺参数Tab.1 Welding diameters of the specimens with thickness of 12 mm

4.1.2 测试结果分析

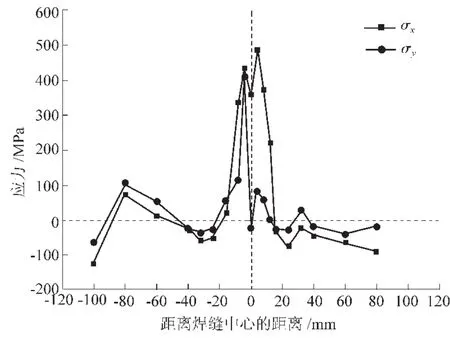

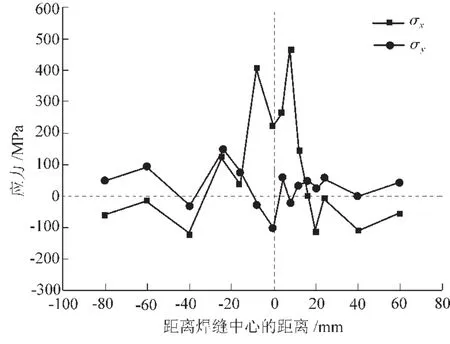

12 mm板厚试板正面残余应力分布如图2所示。由图2可知,纵向残余应力以焊缝中心基本对称分布,但是对称性不是很好,基本呈双峰形貌,焊缝处残余应力值较熔合线位置处残余应力值小,但较其他位置处残余应力值大,纵向残余应力在熔合线处出现了最大峰值(约为500 MPa);随着距离焊缝中心距离的增大,应力值趋近于0。

图2 12 mm板厚试板正面残余应力分布曲线Fig.2 Distribution curve of the residual stress for the front of specimens with thickness of 12 mm

12 mm板厚试板反面残余应力分布曲线如图3所示,可以看出残余应力分布规律与正面基本相同,但在熔合线处出现的最大值高达570 MPa;横向残余应力维持在较小的水平,其最大值约为195 MPa。12 mm板厚试板正反面的残余应力曲线分布特征比较相似,这与试板进行双面焊接有一定的关系。

4.2 6 mm板厚残余应力测试结果和分析

4.2.1 焊接工艺参数

6 mm板厚试板焊接工艺参数如表2所示。

4.2.2 测试结果分析

表2 6 mm板厚试板焊接工艺参数Tab.2 Welding diameters of the specimens with thickness of 6 mm

6 mm板厚试板正面残余应力分布曲线如图4所示。由图4可知,整体上看,垂直于焊缝方向纵向残余应力有比较大的变化,而横向残余应力变化幅度较小;纵向残余应力以焊缝为中心基本对称分布,焊缝处残余应力值较熔合线位置处残余应力值小;纵向残余应力分布呈现出双峰形貌,且在熔合线处出现了最大峰值(约为506 MPa);横向残余应力维持在较低的水平,最大值不超过155MPa。

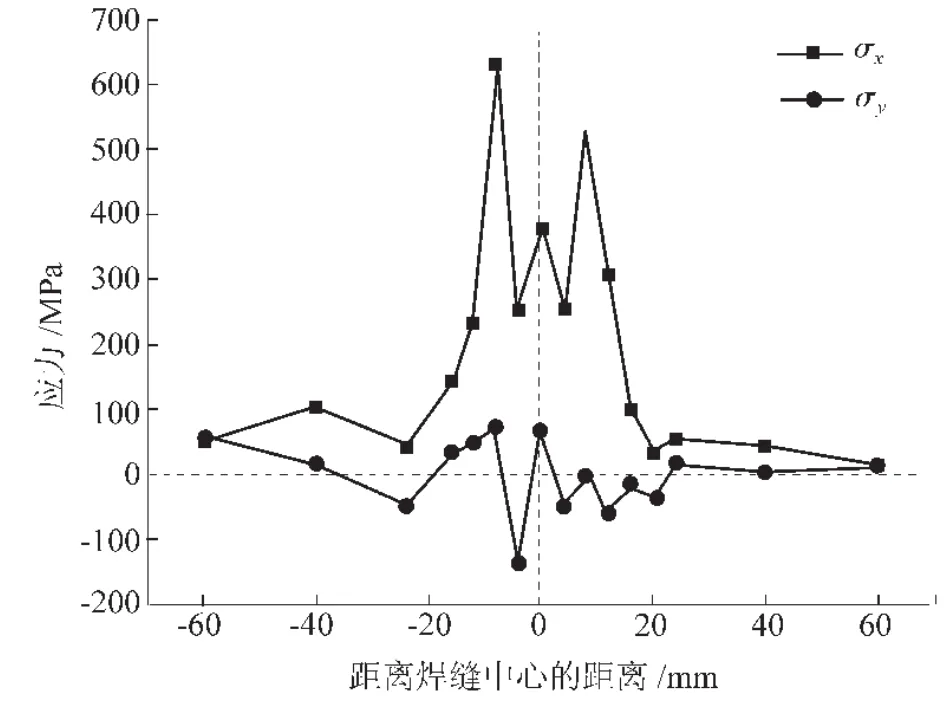

6 mm板厚试板反面残余应力分布曲线如图5所示。由图5可知,反面残余应力的测试结果与正面有一定的相似性。纵向残余应力分布也呈现出双峰形貌,且在熔合线处出现了最大峰值(约为660 MPa)。

6 mm板厚试板的正反面残余应力测试结果表明,正反面的残余应力分布趋势相似;纵向残余应力均为双峰分布,只是二者的峰值有一些差异而已;横向残余应力均维持在较低的水平。

5 结论

采用盲孔法测试高强钢在不同厚度、相同厚度试板正反面的残余应力分布情况,获得了大量精确数据,对数据处理后得出了高强钢20MnTiB焊接接头残余应力的分布规律如下:

图4 6mm板厚试板正面残余应力分布曲线Fig.4 Distribution curve of the residual stress for the front of specimens with thickness of 6mm

(1)纵向残余应力以焊缝中心基本对称,呈双峰分布。纵向残余应力有比较大的变化,在熔合线处出现了峰值,高达660 MPa;焊缝处残余应力值较熔合线处小,但比其他位置处大。横向残余应力变化幅度较小,且维持在较小的水平,其最大值不超过195 MPa。

(2)焊缝正反面的残余应力分布规律相似,只是反面峰值稍高于正面。

(3)不同板厚的残余应力分布规律相似,薄板比厚板峰值大一些。

这一研究结果对于采取各种技术措施改善分布特性,从而提高焊接结构和接头的承载能力,延长使用寿命,预防失效事故,具有重要意义。另外对于应用国产高强钢板代替进口具有参考价值。

图5 6mm板厚试板反面残余应力分布曲线Fig.5 Distribution curve of the residual stress for the back of specimens with thickness of 6mm

[1]邓德安,清岛祥一.焊接顺序对厚板焊接残余应力分布的影响[J].焊接学报,2011,32(12):55-58.

[2]高 巍,姜 勇.T91/12Cr1MoV异质接头焊接残余应力模拟与分析[J].中国电机工程学报,2012,32(26):126-130.

[3]何小东,张广成.D406A高强钢焊接残余应力测试[J].焊接技术,2005,34(2):50-51.

[4]宋丽平,李继红.压力容器接管焊接残余应力及变形的数值模拟研究[J].热加工工艺,2012,41(05):150-153.

[5]戴 晟,游 敏.盲孔法测定焊接残余应力应变释放系数的模糊数学分析[J].机械强度,2007,29(5):733-736.