安全阀设计计算探讨

2013-08-04李玮王锋

李 玮 王 锋

(上海华谊工程有限公司,上海 200235)

安全阀是安装在压力容器或管道上,在紧急情况或异常工况下开启,防止内部压力超过设计规定的安全值,保护压力容器或管道等受压设备发生爆炸事故的装置。大多数化工装置系统操作压力较高,而且化工物料多是可燃易爆介质,如果安全阀设计考虑不周,超压泄放时易引起火灾、爆炸等事故。因此,从系统安全的角度出发,安全阀的合理计算与设计对化工装置来说是非常重要的。

1 安全阀尺寸确定方法的比较

1.1 不同的确定方法

通常情况下,大部分设计人员在确定安全阀尺寸先是确定安全阀最大泄放量,再根据此最大泄放量来计算安全阀的喉径大小。但也有的做法是计算所有可能工况的安全阀尺寸,选择最大的喉径面积作为安全阀的最终尺寸。现就这两种做法加以讨论。

一般来讲,最大泄放量对应最大的尺寸。但有的工况可能不是最大的泄放量,但是要求最大的尺寸。

例如:某设备顶部安全阀,火灾工况时的泄放量小于阀门误关闭时的泄放量,但由于火灾时,火灾影响范围内的同一泄放干线上安全阀会同时泄放,此时瞬时流量较高,会产生较高的安全阀背压;但阀门误关闭时的泄放只考虑单独泄放,产生的背压就比火灾工况时低很多。

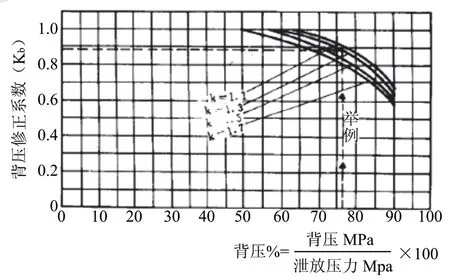

图1 为弹簧式安全阀背压修正系数图[1]。

而安全阀泄放面积计算公式[2]:

式中:a — 最小泄放面积,mm2;

图1 弹簧式安全阀背压修正系数

W — 质量泄放流量,kg/h;

C0— 流量系数;

X — 气体特性系数;

P — 泄放压力,MPa;

Kb— 背压修正系数;

T — 泄放温度,T;

Z — 气体压缩因子;

M — 分子量;

Kf— 亚临界流动系数;

Pb— 背压,MPa;

Kp— 超压系数;

Kw— 背压校正系数;

Kv— 粘度修正系数;

Gt— 液相密度,kg/m3

1.2 确定方法的建议

结论:因此笔者认为,计算所有可能工况的安全阀尺寸,再选择最大的喉径面积作为安全阀最终尺寸的计算方法,是比较合理的计算安全阀的做法。

2 安全阀入口管道压降的确定

在石油化工装置安全阀工程设计中,安全阀进口管道设计的正确与否对安全阀能否在设定的压力与排量下工作影响极大,设计不合理会造成安全阀频跳等问题。因此,要使安全阀真正起到保护设备与管道的作用,一定要重视安全阀的进口管道设计。

安全阀排放时,如果入口管路的压力降太大,将会引起安全阀反复迅速启闭,产生颤振,降低安全阀的排放能力,并会损坏安全阀及其联接的管道,所以必须对这部分压力加以限制。

2.1 压降限制的规定

在国内外标准中均限制了安全阀入口管道的压力降,为设计人员在计算中提供了依据,但由于各标准中的具体要求也有差别,笔者就其中的差别予以讨论:

国家标准GB/T 12241—2005《安全阀一般要求》10.3.1 规定:在进口支管中或被保护设备与安全阀之间的压力降应不超过整定压力的3%或最大允许启闭压差的1/3(以在实际排放时的较小者为准)[1]。

行业标准HG/T 20570—95《化工装置工艺系统工程设计规定》12.0.1的规定是:入口管路直径不小于安全阀的入口直径,入口管道的压力降不大于安全阀设定压力(表压)的3%[2]。

《石油化工设计手册》第4 卷5.5.10 规定:从被保护设备到安全阀入口流体的压力降应低于安全阀定压的3%。流量应按照安全阀排放时通过安全阀的最大流量计算[3]。”

Jingle bells,Jingle bells,Jingle all the way...每年的圣诞之夜,我们都能听到这首脍炙人口的经典颂歌。其实,歌唱圣诞节的作品还有很多。西方人将圣诞节期间下雪称为“白色圣诞节”,奉为圣诞节的最高境界,象征着吉祥幸福。孩子们,就让我们一起伴着这首歌dreaming of a white Christmas吧!

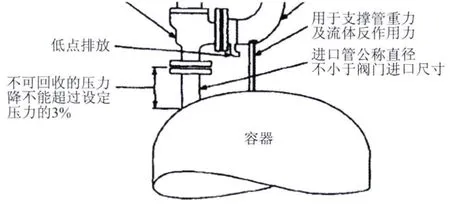

美国石油学会标准API 520-Ⅱ中规定:当压力泄放阀安装在与容器直接相联的管线上时,从被保护容器到压力泄放阀之间不可回收的总压力损失不能超过阀门设定压力的3%(如图2所示);当压力泄放阀安装在工艺管线上时,正常工况无流量的阀前入口管线上的压损与工艺管线上由阀门泄放而引起的额外压损两部分之和不应超过阀门定压的3%[4]。

图2 压力泄放阀与容器直接相联管线的安装结构

国内标准全部规定的是压力降,没明确是哪一部分压降,一般理解为全部压力降;而API 则明确规定的是不可回收的压力损失。

2.2 管道压降分析

要理解哪种标准更加合理,先分析一下管道压降都包括哪些内容。

管道压力降包括:管道摩擦压降、管道速度压降、管道静压降。

管道摩擦压降由两部分组成:一部分是流体在管道内流动,由流体与管壁摩擦而引起的阻力降;另一部分是流体通过孔板、管件的变径及接管口产生的局部压降。摩擦压降属于不可回收的压力损失。

管道速度压降由于管道始端与终端流体流速不等而产生的压力降。管道速度压降是可回收的压力损失。

由于管道进出口标高不同而产生的压力降称为管道静压力降。

分析:在安全阀开启——关闭——再开启的过程中,决定安全阀开启或关闭的阀前压力是静压力,所以只要是在安全阀开启后能够导致阀前静压力下降的那部分压力损失就应归于3%的限制之内,显然管道摩擦压降(不可回收的压力损失)会导致阀前静压力的下降,影响安全阀的启闭频率。

而关于静压降是否计入3%,API 没有作更多解释。如果泄放介质在入口管道中的静压降维持不变,比如介质是气体或者是完全充满容器和管道的液体,而且液体在安全阀关闭后不会发生倒流,那么这部分阀前管道中的静压降对安全阀的启闭过程就没有影响,可以不计入3%的限制之内。但是如果安全阀每次关闭后阀前管道的静压降会减少或消失,下次开启后又会重新建立,比如在启闭循环中有充分倒流时间的两相流体,那么这部分静压降就会影响到安全阀的启闭,应该被计入3%之内。

2.3 入口管道压降计算的建议

国内标准规定的是压力降,没明确是哪一部分压降,一般理解为全部压力降,这种做法过于保守,计算出的入口管径会偏大。所以笔者认为,设计人员在计算安全阀入口管道压降的时候,可按照API标准只考虑可回收部分的压力损失,即管道摩擦压降,同时,还应该仔细分析工况以确定静压降是否要计入3%。另外需要提醒的是,如果阀前液体静压降过大,设计人员还需进一步考虑是否有必要降低安全阀定压以保护系统不至于超压。若安全阀入口管道的总压力降超过安全阀整定压力的3%,可增大入口管径以降低压力降,以满足技术与经济的要求。

3 安全阀背压的确定

安全阀的背压,是由于排放系统有压力而存在于安全阀出口处的压力,背压可以是固定的,也可以是变化的。背压是附加背压和积聚背压之和。附加背压(也叫静背压),当安全阀未启动时,由于其它阀排放而存在于安全阀出口的静压;积聚背压(也叫动背压),当安全阀打开后,由于排放使主管中增加的压力。安全阀起跳后的总背压是附加背压和积聚背压之和。

当安全阀实际承受的背压大于其所允许的最高承受背压时,则安全阀就不能达到规定的开启高度,甚至不能开启,影响安全阀的泄放,导致设备损坏或者更严重的事故,因此,安全阀背压的确定要引起设计人员的足够重视。

3.1 背压的确定方法

3.1.1 泄放管网的确定

要确定安全阀出口背压,首先要根据全厂设备平面布置,设计全厂泄放管网的具体分布,确定泄放管网每根管线的尺寸。根据API2521,对单个设备事故泄放、主电源事故泄放和局部区域火灾等主要工况进行分析。前两种工况较易分析,对于局部火灾工况,API521 规定在缺乏其它控制因素的条件下,局部区域火灾的火情通常被认为限制在230 m2~ 460 m2的厂区面积范围之内[5]。因此,设计人员要根据全厂设备平面布置,选择最大火灾形成区域来进行泄放量计算。设计人员通过对前面各种工况的分析,从而确定管线尺寸。

3.1.2 出口背压的确定

在全厂泄放管网分布和管线尺寸基本确定后,可通过计算求出安全阀出口背压。具体过程是先根据厂商资料确定火炬头即泄放管网最终端的压力,再由安全阀的设计泄放量反算出火炬头至安全阀出口的压降,最后将火炬头的压力加上管线压降即为安全阀的背压。

以上是计算安全阀出口背压的方法,但是计算出的背压是否合理,需要参照标准规范对背压的限制予以衡量。

3.2 背压的限制

3.2.1 各标准对背压的限制

国内外标准都对安全阀背压有一定的限制:

API520 中规定:通用式安全阀,如允许超压为10%,则其积聚背压不应超过设定压力的10%;如果允许超压大于10%,则其最大积聚背压也可大于10%,但不能超过允许超压。如背压超过以上限制,则应选用平衡式或先导式的安全阀[4]。

国家标准GB/T 12241—2005《安全阀一般要求》规定:对安全阀出口侧存在的可能影响整定压力和/或排量的背压力(排放背压力和/或附加背压力)应予以考虑[1]。

行业标准HG/T 20570—95《化工装置工艺系统工程设计规定》规定对于弹簧式安全阀,弹簧设定时不考虑静背压的影响,出口管道的动背压与静背压之和要不大于设定压力(表压)的10%[2]。

《石油化工设计手册》规定:通用式安全阀在非火灾工况使用时,动背压的值不可超过定压的10%;在火灾工况下使用时,动背压不可超过定压的20%[3]。

以上标准规定各不相同,GB/T 12241—2005 中虽然有规定,但是没有具体限制,只说予以考虑;HG/T 20570—95 要求考虑总背压不大于设定压力的10%;《石油化工设计手册》与API的规定基本一致,都对积聚背压(即动背压)予以限制,并对不同工况有不可超过定压10%和20%的限制。

3.2.2 附加背压的分析

到底应该考虑总背压还是只考虑积聚背压的限制,要先对附加背压予以研究,来判断附加背压到底是否需要被考虑进来。

附加背压,可采取调整冷态试验压力来修正。也就是说,安全阀厂家在做选型时,通过降低弹簧力的设定值,降低的量等于附加背压值,以此来抵消附加背压的影响。

3.2.3 建议

从背压影响安全阀操作性能的机理上看,API与《石油化工设计手册》的规定是合理的。在具体工程设计时,只需限制通用式安全阀的积聚背压不要超过其允许超压即可,这样既方便设计计算,又符合各标准规范。否则,如果考虑总背压的话,会使得安全阀出口管道管径偏大,这样不够经济合理。

4 安全阀出口反力的计算

安全阀阀瓣开启泄放时,管道内流体的快速流动会对排放管道产生一定的作用力,并通过排出管道传至安全阀,并以力矩的形式通过管道作用在安全阀的设备接口。因此,需要对这种力和力矩进行计算,以保证安全阀进出口管道及设备接口、法兰的安全。

通常工艺系统专业设计人员需要在基础设计阶段计算安全阀反力,供管道机械专业设计管架时用。

4.1 反力计算标准

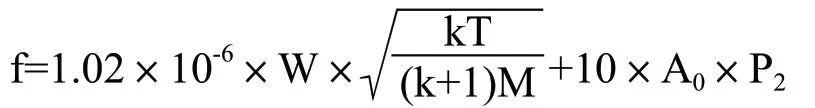

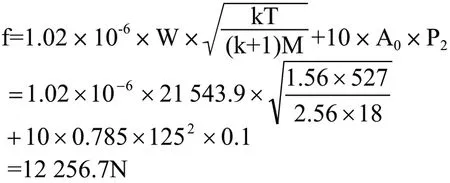

行业标准HG/T20570-95 中的反力计算公式为[2]:

式中:f — 泄放反力,N;

A0— 泄放管出口截面积,mm2;

P2— 泄放管出口静压力,MPa(表);

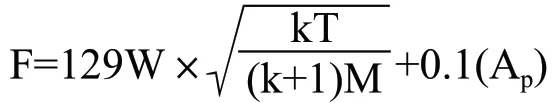

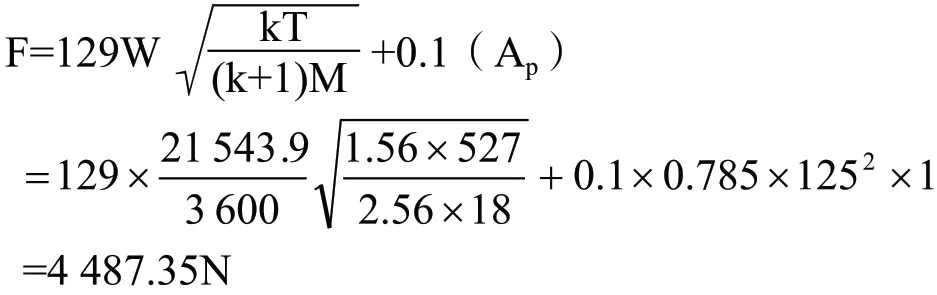

k — 绝热指数。而在API520 中,安全阀反力计算公式为[4]:

式中:F — 向大气排放点的反作用力,N;

W — 气体或蒸汽的流率,kg/s;

k — 比热比(Cp/Cv);

Cp— 定压比热;

Cv— 定容比热;

T — 进口温度,0R;

M — 流体介质相对分子质量;

A — 排放点的出口面积,m2;

p — 排放点的静压,psig。

在计算安全阀反力时,设计人员到底应该用哪个公式来计算呢,现通过一个实例计算,对两个公式的计算结果进行对比。

4.2 反力计算实例

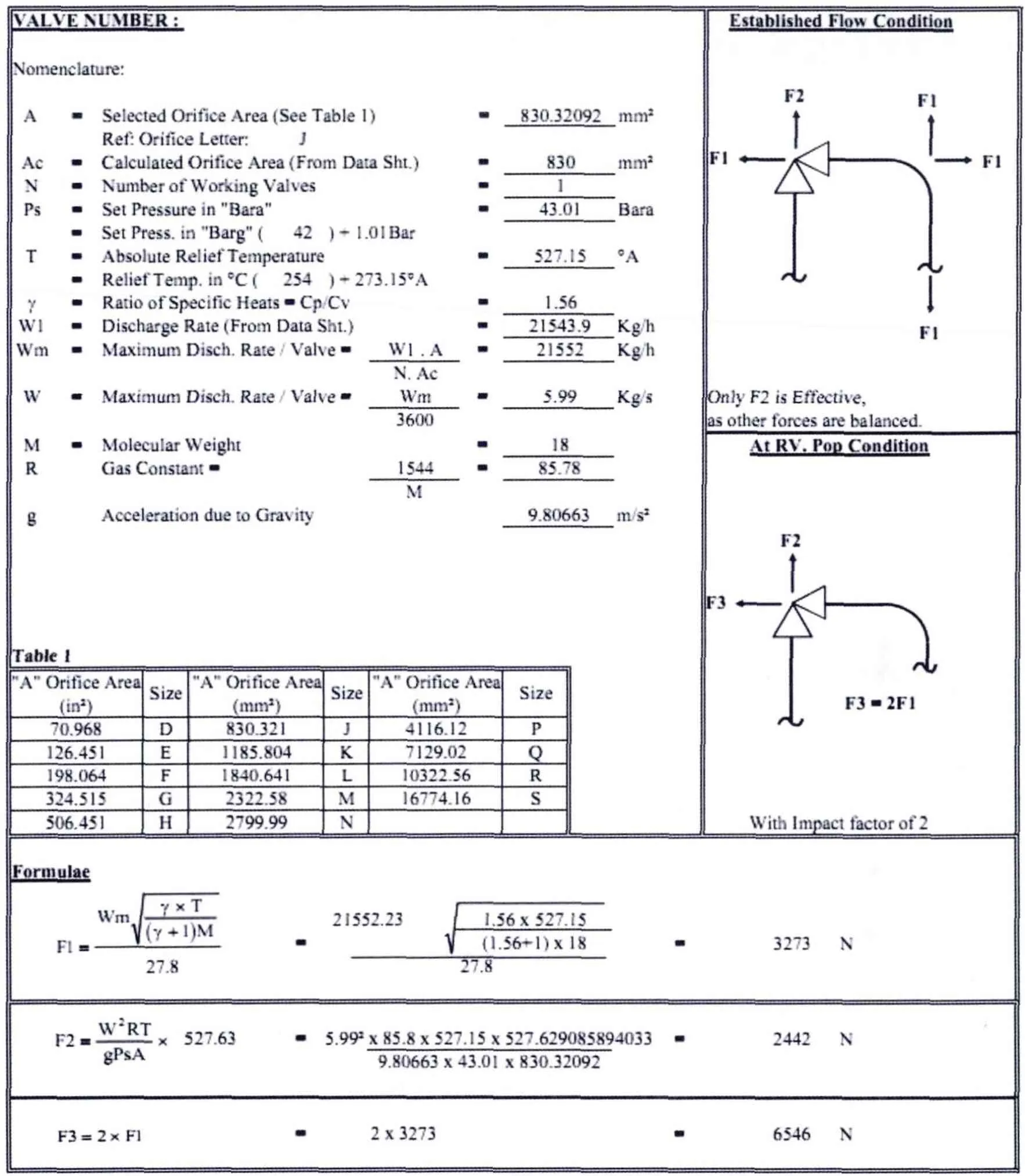

某安全阀,各项参数如表1。

表1 安全阀参数

按照HG/T20570-95 中的反力计算公式[2]:

按照API520 中的反力计算公式[4]:

两个公式计算结果差别比较大。HG/T20570-95的计算结果几乎是API520的三倍。

为验证哪一个公式的计算结果更为准确,笔者再用管道应力分析软件CAESAR Ⅱ中的安全阀泄放反力计算单元来进行验证。

CAESAR Ⅱ计算结果如表2所示。

计算结果中,F1 是指出口弯头受的力,F2 是介质连续泄放时管道受的力,而F3 是安全阀泄放时对出口管道瞬间产生的力,也就是我们所指的安全阀出口反力,表中F3=6 546N。

表2 CAESAR Ⅱ计算结果

4.3 反力计算建议

按以上分析我们可以推断出,通过管道应力软件计算出的结果6 546N 与API520 中公式计算出的4 487N 更为接近,而HG/T20570-95 中反力计算公式过于保守,计算出来的反力过大,会导致管道材料专业和设备专业选材的浪费,不够经济,因此,API520的计算结果是比较可信的,可以作为工艺设计人员计算反力的标准。

[1]国家标准GB/T 12241-2005 安全阀一般要求[S].

[2]行业标准HG/T 20570—95 化工装置工艺系统工程设计规定[S].

[3]中国石油化工股份有限公司.石油化工设计手册(第4 卷)[M].北京:化学工业出版社,2002.

[4]American PetroleumInstitute.API recommended practice 520,5th Edition,2003.

[5]American Petroleum lrmlitute.API Recommended Practice 521,4th Edition,March 1997.