发酵空压站冷却装置最佳排气温度及温升的确定

2013-08-04窦竹洁吴少华

窦竹洁 吴少华

(中核第四研究设计工程有限公司,河北石家庄 050021)

1 前言

压缩空气制备的费用对于发酵产品的成本举足轻重,其能耗费用约占总动力费用的30%~40%,如何在制备压缩空气的过程中降低能耗对于发酵生产具有重要意义。本文就发酵用压缩空气制备站后冷却装置排气冷却温度及温升的确定进行了能效优化的分析探索。

2 概述

2.1 典型的发酵用压缩空气的流程[1]

生物发酵用压缩空气制备的基本流程通常为:

大气→空气过滤器→空压机组→后冷却器→再冷却器→气水分离器→室外输送管道→空气加热器→空气总过滤器→空气预过滤器→空气精过滤器→发酵罐

2.2 通常空压机出气后冷却器到再冷却器温度调节的处理做法

空压机的出气温度高于100℃,后冷却器作用是将压缩空气冷却,一般将压缩空气的排气温度冷却到40℃左右,冷却冷媒为冷却塔循环冷却水(供水温度为32℃,回水温度温升8℃)。再冷却器是将40℃的压缩空气进一步冷却至20℃左右,冷却冷媒为制冷机的低温冷冻水(供水温度为9℃,回水温度温升18℃)。在进入空气过滤系统之前再将压缩空气进行加热至40℃左右。实现进入空气过滤器的空气RH(相对湿度)在60%~70%以下,使空气过滤器处于干燥的良好操作状态,不会因水滴而造成过滤失效,产生空气过滤效率降低而引起的发酵染菌现象。

3 再冷却器和空气加热器的能耗

3.1 分析计算用到的几个重要公式

通过文献[2]可知:

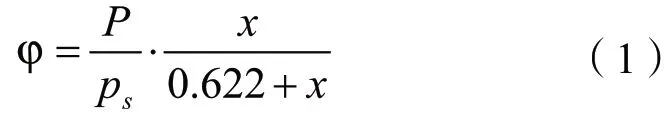

式中:φ — 空气的RH(相对湿度),%;

ps— 与空气同温度的水的饱和蒸汽压,bar;

P — 空气的总压强,bar(A);

x — 空气的湿含量,kg(水气)/kg(干空气);水的Antoine 公式[3]如下:

式中:t — 温度,℃;

ps— 与空气同温度的水的饱和蒸汽压,bar;

注:上式中t 适用范围为-17.1℃~100℃。

(2)式可转化为:

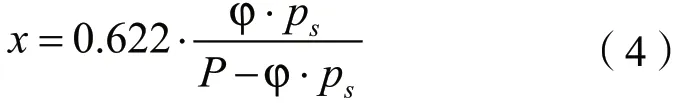

知道RH,温度,空气总压力后计算空气湿含量的计算式为(4)式[2]

(4)式中参数意义同(1)式。

若空气的湿含量在增压情况下为超过饱和湿度,即其湿含量不变,根据(1)式可以得到下式:

式中:φ1,φ2— 分别为原始空气和压缩空气的空气的RH(相对湿度),%;

ps1,ps2— 分别为原始空气和压缩空气温度下的水的饱和蒸汽压,bar;

P1,P2— 分别为原始空气和压缩空气的压强,bar(A);

3.2 例举分析

3.2.1 相对湿度的计算

按通常做法将压缩空气经再冷却器后的排气温度降至20℃后再升至40℃进入空气过滤系统。

先计算20℃、40℃时的水的饱和蒸汽压。由(2)式计算得:

ps20℃=0.023 1bar,ps40℃=0.074 2bar

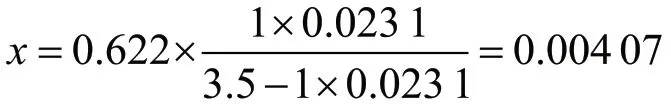

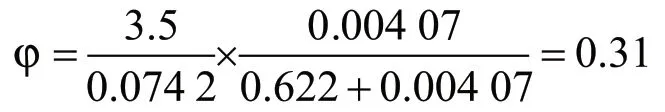

计算0.25MPa(G)、20℃时压缩空气RH100%时的空气湿含量。将ps20℃=0.023 1bar,代入(4)式得:

把以上结果及ps40℃=0.074 2bar 代入(1)式得:

即按通常做法将空压机排气降至20℃后再升至40℃进入空气过滤系统时压缩空气的RH 为31%,小于60%~70%的安全值,完全没有问题。

3.2.2 能耗的计算

中型发酵车间总用气量设为960 Nm3/min,压力 为0.25MPa(G),选 用3 台320 Nm3/min 空 压机。空气加热介质为0.3 MPa 饱和蒸汽(汽化热r 为2 138.5 kJ/kg),以下通过计算比较再冷却器后排气温度提高1℃时冷冻水的用量的变化情况,以及空气加热器排气温度降低1℃时蒸汽用量的变化情况。

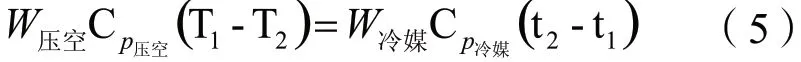

热量衡算方程:

式中:W压空,W冷媒— 压空、冷媒的质量流量,kg/h;

T1,T2— 压空进出换热器温度,℃;

t1,t2— 冷媒进出换热器温度,℃;

Cp压空,Cp冷媒— 压空、冷媒的定压比热,kJ/(kg•℃)

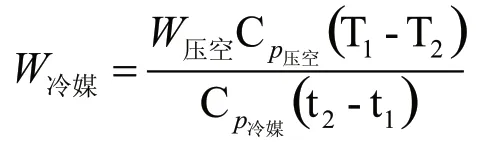

即:

再冷却器后排气温度提高1℃时所用冷媒量:

则有:

再冷却器后排气温度提高1℃时所节约的冷媒量与原冷媒量占比:

由于生产的连续性,决定空压机运转的连续性,通常情况下,空压机为全年不停运转。

若全年按300 天生产的话,全年节约冷媒用量为:

(13 965.31-13 267.04)×3×24×300/1 000=15 082.6 t

假设制冷机用电量与产冷量的比值为1:5,则全年节约制冷机电量为:

15 082.6×1 000×4.174×8/(3 600×5)=27 980 度

即再冷却器后排气温度由20℃提高1℃时,制冷机全年用电量可以节约27 980 度电。

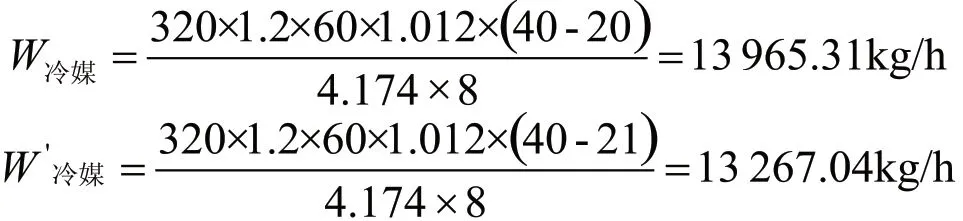

热量衡算方程2:

式中:W压空— 压空、冷媒的质量流量,kg/h;

T1,T2— 压空进出换热器温度,℃;

Q蒸汽— 蒸汽流量,kg/ h;

r — 蒸汽汽化热,kg/ h;

空气加热器排气温度降低1℃,即温升∆t 减少1℃时蒸汽用量:

全年节约蒸汽用量:

10.9×3×24×300/1 000=235.5t

即空气加热器的温升∆t 降低1℃时,全年蒸汽用量可以节约235.5t。

4 分析与思考

通过以上计算可知,在满足进入过滤系统的压缩空气RH60%~70%的同时,若能找出一个合适的再冷却器出口温度及一个合适的加热器温升∆t,将对节能有着重要意义。

压缩空气从压缩机出口到发酵罐的过程中一直有压力损失,从压缩机出口到空气预过滤器前的压力损失在0.025 MPa 左右。若将此因素考虑在内,压缩空气RH60%~70%时温升∆t 会进一步降低。

由(1)(3)(4)可以分析计算不同压力、不同再冷却器排气温度下的相关参数并求出此压力(考虑压损)下的压缩空气保持其RH60%或RH70%时的温升∆t。通过计算后得到温升表。注:此表中所得的数据基于再冷却器排气RH100%时的计算。

表 压缩空气在不同压力和冷却温度下达到相对湿度60%和70%的温升表

从表可知:

温升∆t 随再冷却器的排气温度的升高而有小幅升高,但变化不大。在常用压缩空气压力(0.18MPa~0.35 MPa)下,再冷却器的排气温度达到相应压力下RH60%温度时的温升∆t多在6℃~8℃之间;再冷却器的排气温度达到相应压力下RH70%温度时的温升∆t多在4℃~6℃之间。

5 结论

(1)通常做法中,将再冷却器后空气温度降至20℃的做法不是节能最优做法。可根据发酵厂所在地的使用环境温度、蒸汽价格和供电价格比较计算选择利用冷媒将压缩空气多降1℃,还是利用蒸汽多加热1℃,以达到最佳成本。

(2)通常做法中,将进入过滤器前的空气温度温升10℃~20℃或确定加热至40℃的做法,从节能原则出发不尽合理。通过计算分析,发酵常用压力的压缩空气在再冷却器的排气温度达到相应压力下RH60%~70%时的温升∆t 在4℃~8℃之间,考虑保险因素,取∆t 为7℃完全能满足要求。

[1]中国石化集团上海工程有限公司.化工工艺手册(第四版)[M].北京:化学工业出版社,2009,395-400.

[2]俞俊堂.抗生素生产设备(第一版)[M].北京:化学工业出版社,1982,78-86.

[3]NIST(美国国家标准与技术研究院)数据.