X80高强钢大口径管道焊接缺陷分析与现场控制措施

2013-08-02长庆油田公司建设工程处陕西西安710068龚卫斌

长庆油田公司建设工程处 (陕西西安 710068) 张 斌 龚卫斌 高 磊

1.概述

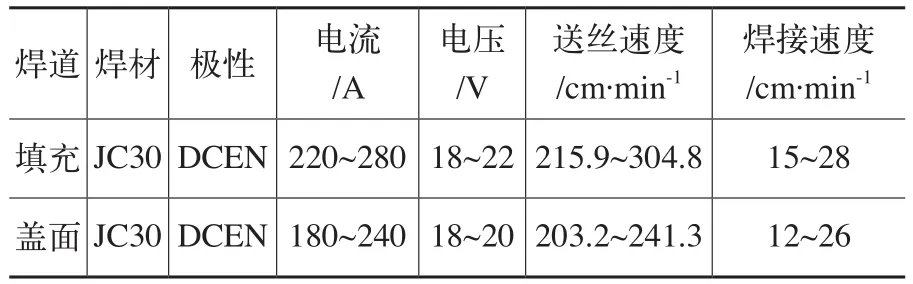

西气东输二线东段干线工程采用X80钢,管径为φ1219mm×18.4mm/22.0mm,我公司承担15A标段施工任务。现场焊接工艺为:STT根焊+药芯焊丝自保护焊填充、盖面,向下焊,坡口形式为双V形(见图1),根焊使用伯乐SG3—Pφ1.2mm焊丝,填充、盖面使用金桥JC30,坡口钝边1.0~1.5mm。焊接参数如表1、表2所示。

图1 坡口形式

表1 根焊焊接参数

表2 填充、盖面焊接参数

2.现场焊接缺陷种类

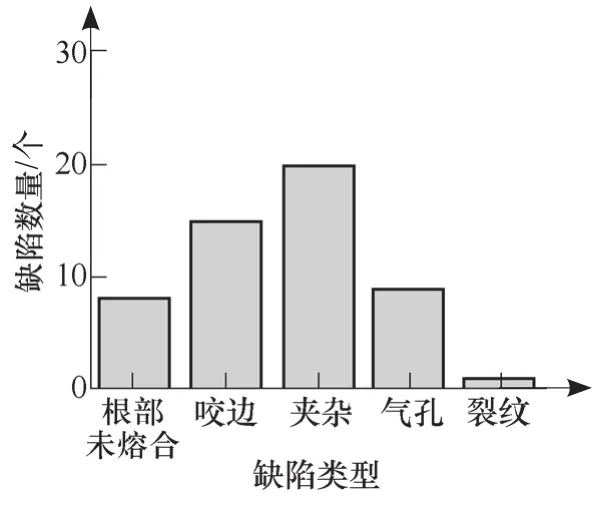

西气东输二线管道工程管径大,施工难度大。为了更好的控制现场焊接质量,我们对15A标段半自动一机组3~5个月所有缺陷焊缝进行统计,发现现场焊接缺陷主要有根部未熔合、咬边、夹渣、气孔和裂纹等(见图2)。由此可看出,缺陷出现频率最大的是夹渣,裂纹出现频率最小。

图2 各类缺陷出现数量

3.现场焊接缺陷产生的原因及控制措施

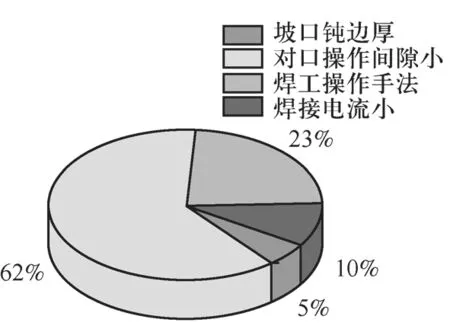

(1)根部未熔合 产生根部未熔合的原因主要有:①现场对口间隙过小。②焊工操作手法不稳定。③双V形坡口加工不规范,坡口钝边太厚。④施焊时焊接电流偏小。

通过分析焊接施工记录,得出现场产生根部未熔合缺陷的主要原因(见图3)。

图3 各种因素对根部未熔缺陷产生的影响

从图3可看出,根部未熔缺陷首先是对口间隙较大,占到62%;其次焊工操作手法存在问题。

根部未熔缺陷控制措施:施工前由质检员对管口圆度、管口坡口进行仔细测量,对不合格管子进行校正。严格执行焊接组对参数,保证管道组对间隙。对根焊焊工进行再培训,并控制现场根焊焊接速度。维修焊机,对焊机的电流、电压表进行校验。请有丰富根焊经验的焊工对操作手法有问题的焊工进行现场指导。

(2)咬边 现场焊接出现咬边缺陷主要发生在盖面。分析咬边缺陷焊缝的施焊记录后发现,咬边产生的主要原因:①盖面焊接电流大。②焊接速度过快。③焊工的操作手法不稳,摆动不到位。

咬边缺陷控制措施:根据经验结合焊工个人施焊水平,盖面时电流比填充时电流调低10~15A;管道3点、9点方向焊接速度不能过快;焊工施焊时特别注意焊丝在坡口位置的停留时间。

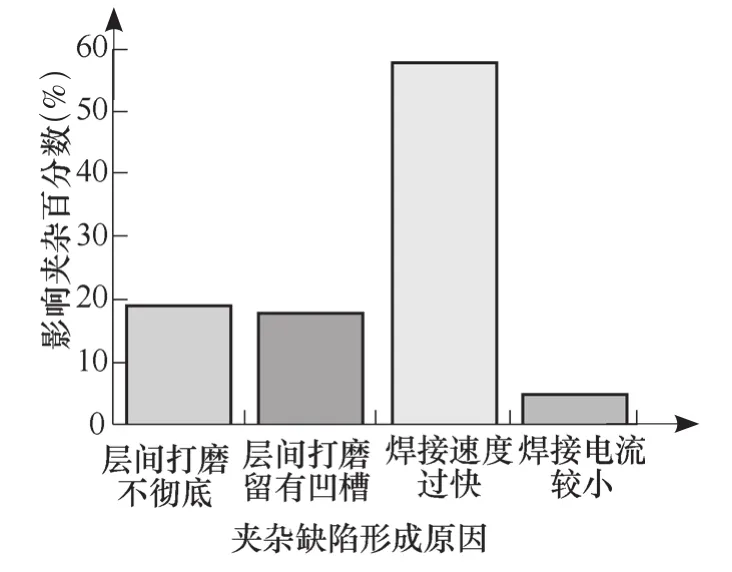

(3)夹渣 现场焊接夹渣缺陷主要出现在填一层至盖面层间,现场施焊中夹渣缺陷产生原因:①层间打磨不彻底,残留熔渣。②层间打磨质量差,焊缝与母材结合部留有高槽。③焊接速度过快。④焊接电流小。经过查看焊接施工记录并与当值焊工沟通后,得出了图4所示结论。

图4 各种因素对夹渣缺陷产生的影响

夹渣缺陷现场控制措施:每层焊工负责该层层间打磨质量,特别是管道两侧下45°、12点位置必须仔细检查。层间打磨时应仔细,不得伤及母材,要求坡口与母材结合部应圆滑过渡。施焊时控制焊接速度,紧盯熔池,一旦发现熔渣未翻出,应立即打磨重新焊接。特别对下45°、12点位置应采取适当降低焊接速度,保证熔池翻渣。

(4)气孔 气孔主要分部在填充位置,根焊气孔较少。分析焊接施工记录认为出现气孔主要原因:①坡口不清洁(有铁锈、油污等)。②焊机电流、电压不稳。③焊接速度太快。④根焊保护气体流量过大。通过对现场气孔成因统计,真结果如图5所示。

图5 各种因素对气孔缺陷产生的影响

气孔缺陷现场控制措施:在仰焊位置采用较慢的焊接速度,保证气泡有足够的时间逸出熔池。施焊前对坡口两侧20~30mm内的铁锈、油污、水清除干净。如果一道焊缝当天没有完成,第二天施焊前必须重新进行坡口除锈。冬天雨季施工时必须对坡口预热时间延长并保持预热温度,除去坡口内水分。根焊时应特别关注保护气体流量,防止因保护气体流量过大产生气孔。保护气瓶在使用前必须进行倒置,除去瓶中液态水。此外,大风天气施焊时应使用防风棚,也是有效抑制气孔产生的重要措施。

(5)裂纹 我单位承担的15A标段线路工程焊接出现一道焊缝裂纹,该焊缝在边坡点位置,且边坡点属于弹性铺设,焊口拘束应力很大。通过分析认为该道焊缝裂纹属于应力因素,与焊接方法无关。

裂纹缺陷现场控制措施:管道组对时严禁强力组对,管道爬坡时(弹性敷设)组焊应根据地形提前削方,采取地形适应管道,防止焊口发生应力集中。对内口器必须等待根焊完全焊完后方可撤离进行下一道焊口组对。

4.结语

经过对我单位半自动一机组2009年3~5月焊接缺陷分析后,我们有针对性地对现场焊接质量进行控制。通过现场控制措施,使该机组在后续施工中焊接一次合格率提高至95.7%,高于EPC项目部要求合格率5.7%,在西气东输二线东段各个施工机组中名列前茅。