过滤器端盖的级进模设计与数值分析

2013-07-30陈镇惠

陈镇惠,杨 亘

(顺德职业技术学院 机电工程系,广东 佛山 528333)

1 零件工艺分析

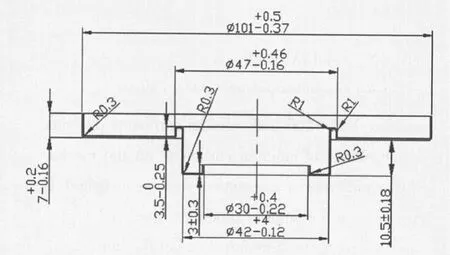

零件为某电子产品的端盖,其结构尺寸见图1;料厚d=0.5 mm,材料为08F钢,未标注圆角R=0.3 mm。该产品结构形式简单,典型的浅延旋转体拉深件。根据产品的尺寸精度查标准公差数值表GB/T1800.4-1999,该公差等级为IT14;即零件的尺寸精度不高,可用普通冲压工艺方法生产。由于产品大批量生产,而且需要多道工序完成、拉深中间不退火;因此,在生产质量与生产效率的兼顾下,采用级进模进行冲压生产。

图1 产品零件图

为了节省生产成本和提高产品质量,首先分析零件的结构,然后假设加工方案,并采用通用有限元软件Dynaform对各方案的拉深工序进行模拟分析,通过模拟结果和结合实际情况,再筛选出最佳的工艺方案。

2 零件的加工工艺分析

2.1 加工方案假设

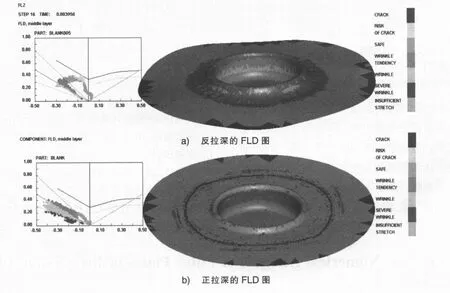

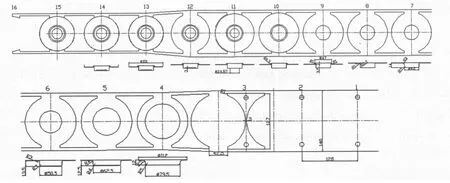

1)该零件底部的圆角半径r比较小(r=0.3 mm 2)零件带有阶梯结构,由工艺计算m2=D2/D1=47.5/100=0.475<[m2]=0.78([m2]为无凸缘筒形件用压边圈拉深时的第二次拉深系数),得相邻直径D1与D2相差较大。因此,为了提高拉深时材料具有较好的流动性,其拉深顺序由小直径阶梯到大直径阶梯拉深。并且拉深时按有凸缘的拉深办法成形。 3) 零件中间凸起的部分(Ф47 mm与Ф42 mm之间的凸台,见图1)间距△H=2.5 mm过小。在拉深成形时,不但拉深凹模的壁厚减小,而凹模的圆角也随之减小;不利于材料的流动,增加成形的难度,因而影响零件的质量。 综上所述,零件的加工难度在于中间的凸台。对此提出两种加工方案的设想: 方案1)毛坯拉经过连续两次拉深成Ф46.5 mm的半成品后,再反拉深Ф42.5 mm。 方案2)毛坯经过四次拉深成Ф42.5 mm的半成品后,再正拉深Ф46.5 mm。 零件的材料为08F钢,根据其材料性能参数查找相关资料,与之相近的材料为DQSK36号软钢板,见表1。屈服强度σs,抗拉强度σb,总伸长率δ,硬化系数n,塑性应变比R,弹性模量E。 表1 DQSK36号软钢板的材料参数 经过一系列的工艺分析与计算,确定了在模具间隙Z(取料厚d的1.1倍)、凹模圆角半径R(取1 mm)相同的情况下,正、反拉深工艺方案。方案1):反拉深—拉深直径Ф42.5 mm—拉深高度13.5 mm—拉深力2680N。方案2):正拉深—拉深直径Ф46.5mm—拉深高度3 mm—拉深力2 178 N。通过建立两种方案的模型,再利用Danyform软件对其进行逐一分析,得到的FLD图如图2。 方案1):由FLD图2a)得出,反拉深的半成形件严重变薄,甚至有拉裂的趋势;而且在凸缘部分不平整。因此说明了反拉深毛坯与凹模的接触面积比正拉深的大,材料的流动阻力随之增大,反拉深力也相应地比正拉深力多,变薄的程度更大。而且带宽凸缘的或大直径薄料反拉深时,虽然拉深力与阻力都较大,但为避免起皱,还需压料。 方案2):由FLD图2b)得出,拉深后的半成形件理想。尽管因拉深凹模壁厚过小,而使其圆角半径也减小,但是在拉深过程材料是由Ф42.5 mm半成形件凸缘部分补给的;大大降低应力。因而零件能够顺利地一次性成形。故选择方案2)。 根据零件的结构形状以及相关的工艺计算,排样的设计图如图3所示。采用单列直排、双侧载体搭边排样。带料宽度140mm,步距128mm。共有16个工位。 图2 拉深结果分析图 (FLD图) 图3 端盖排样设计图 1)整套模具共采用18组导向浮顶式装置,其分布灵活,具有侧向导向和顶件双重作用;浮力的大小由下面的螺塞4调节。由于拉深凹模上的凸台高于凹模固定板平面3mm,如果浮顶装置的浮顶高度过小,将影响到卷料的送进。因此,浮顶装置必须将卷料抬高到使成形件的底部离凹模固定板平面不小于3 mm。其各结构尺寸关系如图4所示。导向槽宽h1=1.25 mm;槽深L=2 mm;头高h2=3 mm;导向浮顶器直径D=12 mm;导向槽与带料的间距Z1=0.2mm;浮顶高度h=21.5mm。 图4 导向槽浮顶器与凹模固定板及凹模凸台的关系 2)由于端盖最终的成形是无带凸缘的拉深件,即在落料时,需要切去凸缘边料。因此可采用直接切边模完成此工序;但由于切边凹模与零件存在间隙而发生回弹现象,从而影响到端盖的最终质量。故需调整切边模的设计参数,即切边凹模刃口处的圆角R取0.5 mm、模具间隙Z取0.62 mm。最后结构形式见图5。其工作原理是利用导正销对卷料进行精定位,并且用切边凸模和切边凹模将多于的凸缘部分切去。 图5 直接切边模结构 用专业CAE软件Dynaform模拟分析端盖的拉深过程,从而改进拉深工艺,提高冲压质量,并减少试模次数。而采用级进模冲压,既能保证零件精度与质量的稳定,而且能提高生产效率,减少生产成本,提高经济效率。 [1]钟翔山.冲模模具精选88例设计分析[M].北京:化学工业出版社,2011:242-245. [2]陈锡栋,周小玉.实用模具冲压技术[M].北京:机械工业出版社,2001:140-144. [3]钟翔山,钟翔屿,孙东红,等.冲压模具设计技巧、经验及实例[M].北京:化学工业出版社,2011:84-86.2.2 加工方案分析

3 模具设计分析

4 结束语