大型环件径轴向轧制成形技术研究和应用

2013-07-27华林韩星会武汉理工大学湖北省现代汽车零部件技术重点实验室

文/华林,韩星会·武汉理工大学湖北省现代汽车零部件技术重点实验室

大型环件径轴向轧制成形技术研究和应用

文/华林,韩星会·武汉理工大学湖北省现代汽车零部件技术重点实验室

轧制原理与特点

大型环件径轴向轧制的工作原理如图1所示,轧制过程中,驱动辊在电机驱动下绕自身轴线作主动旋转运动,芯辊在液压装置作用下作径向进给运动和从动旋转运动,上下轴向锥辊在电机驱动下作主动旋转运动、在液压装置作用下作跟随轧制运动,同时上轴向锥辊还在液压装置作用下作轴向进给运动,导向辊在液压装置作用下从环件的两侧以一定的压力抱住环件,以保证轧制过程的稳定性和成形环件的圆度。环件在各轧辊的作用下连续不断地通过由驱动辊与芯辊构成的径向孔型和由轴向锥辊构成的轴向孔型,产生壁厚减小、高度减小、直径扩大、截面轮廓成形的连续局部塑性变形,当环件的直径和高度达到预定尺寸时,芯辊和上轴向锥辊停止进给运动,经过整圆后整个轧制过程结束。

图1 大型环件径轴向轧制原理示意图

轧制成形有限元模拟

武汉理工大学对大型环件径轴向轧制静力学、运动学、几何学和动力学等方面进行了系统研究。根据环件在径向孔型和轴向孔型受力变形的特点,分别建立了环件径向孔型和轴向孔型力学模型,通过几何学、静力学、塑性力学分析计算,建立了满足环件咬入径、轴向孔型并被塑性穿透的力学稳定条件。通过运动学、几何学分析计算,推导出环件高度和壁厚减小速度、外径扩大速度,以及旋转速度的合理范围,建立了环件运动学稳定条件。基于平冲头压入有限高板条模型,结合滑移线理论和变形功理论,建立了径向和轴向轧制力、轧制力矩以及电机功率等力能参数设计方法。

然而,大型环件径轴向轧制涉及直线进给运动、旋转轧制运动、导向运动以及环件自身的转动和直径扩大运动,而且轧制过程是时变的,具有高度的几何非线性、物理非线性和接触非线性,这使得其物理力学机制变得极为复杂,单纯采用理论解析和试验的方法很难解决大型环件径轴向轧制所面临的问题,而采用有限元模拟可以实现大型环件径轴向轧制过程全方位的虚拟仿真,获得成形过程中全方位的过往信息,为大型环件径轴向轧制成形工艺优化设计和过程控制提供指导和依据。

图2 大型环件径轴向轧制成形全过程有限元模拟模型

有限元模拟模型的建立

解决了算法确定、热力耦合处理、材料建模、动态边界条件处理、网格优化设计控制、导向辊自适应控制建模、锥辊运动轨迹确定等建模关键技术,建立了镦粗→冲孔→落料→整平→轧制全过程有限元模拟模型,如图2所示,为大型环件径轴向轧制过程提供了先进、可靠的仿真平台。

轧制过程变形规律

利用可靠的有限元模拟模型,系统研究镦粗→冲孔→落料→整平→轧制全过程中环件应力场、应变场、速度场、温度场、晶粒尺寸、动态再结晶体积分数、静态再结晶体积分数的分布和演化规律,并揭示了各种工艺参数对大型环件径轴向轧制全过程宏观变形、组织演化的影响规律。全过程模拟中坯料的温度分布如图3所示,坯料的晶粒尺寸分布如图4所示。

图3 全过程模拟中坯料的温度分布

图4 全过程模拟中坯料的晶粒尺寸分布

径轴向轧制工艺

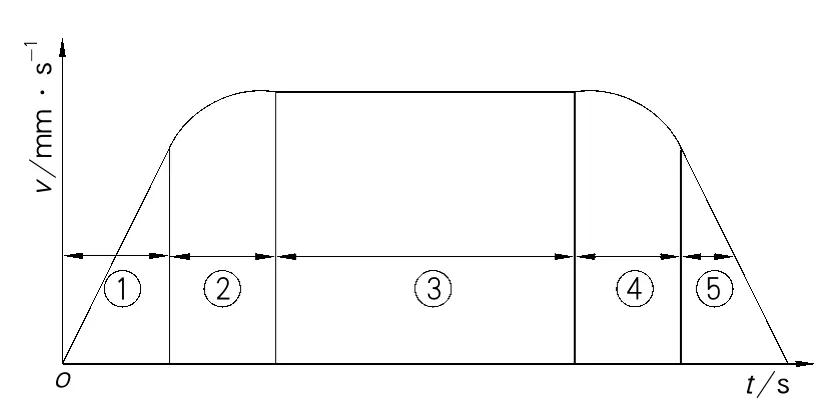

大型环件径轴向轧制工艺规程如图5所示,大致可分为以下5个阶段:

⑴预轧制阶段,以较低的进给速度对毛坯进行预整形,消除毛坯的不圆度和壁厚差,使毛坯顺利咬入孔型。

⑵加速轧制阶段,毛坯咬入孔型后,逐渐增加进给速度,使环件较快被塑性锻透而产生整体轧制变形。

⑶稳定轧制阶段,进给量达到设计值后,保持一定的进给速度进行轧制,使环件产生稳定的变形。

图5 大型环件径轴向轧制工艺规程

⑷降速轧制阶段,环件经过稳定轧制阶段轧制变形后,几何和运动参数变化较大,刚性下降,为了防止环件几何运动变化太剧烈而引起振动和刚性失稳,逐渐降低进给速度,控制轧制稳定性。

⑸整形定径轧制阶段,当环件尺寸接近预设尺寸时,逐渐降低进给速度到一个较小值进行轧制,防止环件直径惯性轧制超差,并对环件进行整形,减小环件的椭圆度、壁厚差和端面不平整度。

大型环件径轴向轧制工艺规程设计,除了需要合理分配轧制过程5个阶段的进给量和进给速度外,还应匹配设计径向和轴向轧制进给量的比例。典型的径轴向轧制进给曲线如图6所示,轧制过程中径向和轴向进给分配通常有3个阶段。

⑴轧制初期毛坯端面不平整,较大的轴向进给量容易引起锥辊接触跳动,因此分配相对较少的轴向进给量来逐渐消除毛坯端面不平整度。

⑵环件咬入孔型产生整体轧制变形后,保持一定比例的径向和轴向进给速度进行联合轧制,使环件稳定变形。

图6 大型环件径轴向轧制进给曲线

⑶环件通过连续变形累积产生了壁厚差、高度差和椭圆度,轧制末期先停止轴向进给,通过缓慢径向进给来逐渐消除环件的壁厚差、高度差和椭圆度,对环件进行整形。

在上述理论和工艺研究的基础上,结合目前各种型号轧制设备参数,建立了大型环件径轴向轧制锻件设计、毛坯设计、设备选择、轧辊设计、成形参数和力能参数设计完整工艺设计体系。然后基于VisualBasic软件开发平台,开发了环件轧制工艺设计与控制规划CAPP系统软件。该软件有效地将大型环件径轴向轧制理论与实际生产相结合,对于指导大型环件径轴向轧制生产工艺设计,提高设计效率和准确度具有显著意义。

径轴向轧环机

目前,张家港海陆环形锻件有限公司、武汉理工大学和济南东力数控机械有限公司联合研发成功了φ9m环件径轴向轧环机,如图7所示,机械结构设计优点如下:

图7 φ9m环件径轴向轧环机

图8 径轴向轧制成形的φ9m环件

⑴驱动辊电机采用直流电机,可实现轧制线速度调节,以满足不同尺寸环件轧制需求。

⑵采用芯辊下抽技术,芯辊上支撑位置设有液压马达调节机构,可实施监控芯辊偏移量,并进行自动调节,以控制径向孔型孔隙平行度,从而降低环件锥度。

⑶采用滚动导轨技术,导轨少、无磨损,机架运动更平稳。

⑷机构位移尺寸(包括环件尺寸)检测采用缸内传感器及绝对式编码器,数据采集格式采用SSI数字信号,稳定可靠。

⑸控制系统采用分布式CCLINK总线控制系统,操纵台、油泵柜、液压站均设有PLC模块或PLC设备站,主辊/锥辊直流调速柜同样采用CCLINK总线控制,并且具有单独的PLC系统,主辊/锥辊直流调速柜和操纵台及PLC柜之间只有一根3芯屏蔽数据线连接无其他连线,进一步减少信号干扰。

⑹液压系统采用并联比例控制和插装阀,各机构动作速度快,节省轧环辅助时间。

⑺浓油润滑采用了递进式集中油脂润滑系统,设有润滑故障报警功能保证润滑油的正常供给,使设备的正常运行更有保证。

⑻芯辊冷却采用活动式冷却装置,可根据环件高度自动冷却芯辊受热部位,从而可以提高芯辊使用寿命。

应用成果

基于上述研究成果,武汉理工大学和张家港海陆环形锻件有限公司联合开发了多材质、多规格和多形状大型环件径轴向轧制工艺,并制定了大型环件生产工艺计划MPP,实现了最大直径9m环件(图8)、最大高度1.5m环件、最大壁厚500mm环件等典型矩形截面大型环件径轴向轧制成形,以及外台阶、内台阶、锥形等各种异形截面大型环件径轴向轧制成形。

结束语

大型环件径轴向轧制技术的应用越来越广泛,其发展趋势有以下3个方向:

⑴大型环件径轴向轧制设备。随着现代工业技术水平的不断提高,各种大型、超大型环件的需求量越来越大,径轴向轧制设备大型化发展是未来的一个趋势。

⑵大型环件径轴向轧制控制技术。根据大型环件径轴向轧制理论,应用现代计算机技术、信息技术、控制技术,研究开发大型环件径轴向轧制过程智能控制系统,可以在线检测轧制毛坯几何精度、重量误差、材料性能等变化,优化轧制工艺参数,实现大型环件径轴向轧制过程智能控制,提高大型环件产品质量。

⑶大型异形截面环件径轴向轧制技术。直接轧制成形大型异形截面环件是大型环件径轴向轧制技术最具吸引力的发展方向。通过对大型异形截面环件径轴向轧制变形规律、成形理论和工艺方法的研究,对轧制毛坯进行优化和轧制孔型合理设计,许多大型异形截面环件将逐步实现直接轧制生产。

华林,教授,博士生导师,武汉理工大学汽车工程学院院长,主要从事材料成形及控制工程领域教学与科研工作,作为第一完成人获得2011国家科技进步二等奖、2005国家科技进步二等奖、1998GM中国科技成就二等奖。