吸力面抽吸位置影响大转角扩压叶栅气动性能的数值研究

2013-07-26关敬元陆华伟张永超朱智鹏杨健鑫

关敬元,陆华伟,张永超,朱智鹏,董 策,杨健鑫

(1.中航工业沈阳发动机设计研究所,辽宁 沈阳110015;2.大连海事大学 轮机工程学院,辽宁 大连116026)

现代高性能航空发动机正朝着低耗油率、高效率和高推重比的方向发展,而压气机作为航空发动机的三大核心部件之一,压气机的性能已经成为制约发动机性能提升的瓶颈,如何同时提高压气机的压比、效率与稳定性一直是困扰着无数科研工作者的难题。已有的研究资料表明,采用大折转角叶栅提高叶片负荷并结合附面层吸除技术削弱流动分离是提高压气机效率和压比的一条极具潜力的途径[1]。

目前国外在这方面已经进行了大量的理论研究和试验验证,证明高负荷吸除附面层压气机的单级技术指标远远超过常规压气机水平。1997年MIT的Kerrebrock等人最早提出吸附式压气机这种新的压气机设计概念以来,附面层抽吸逐渐成为高负荷压气机研究中的一个极具前途的研究方向,其研究结果证明附面层抽吸对低能流体的有效控制增强了气流的折转能力,使得叶栅通流能力以及扩压能力显著提升,同时还提高压气机的效率[2]。紧接着他们利用准三维和全三维无粘程序设计了三个风扇级,并通过采用附面层抽吸技术,将相同叶尖速度下的风扇级加功能力提高到了常规级的175%以上[3]。2002年MIT与Glenn研究中心进行的一次吸附式风扇级实验将风扇级的压比提高到传统风扇级的1.5倍左右[4]。有研究资料表明,该项技术目前已经在F414发动机中得到了应用[5]。

国内对于该项技术的研究起步较晚,北航的李秋实等人以跨声速压气机转子ATS-2为研究对象进行了附面层抽吸技术的相关研究,数值模拟结果表明通过附面层抽吸,转子的压比和效率分别提高了1.7%和0.5%[6]。中科院的牛玉川等对具有22°叶型折转角的平面叶栅采用附面层吸除的实验结果表明,当吸气量逐渐增大时,叶栅尾迹宽度最大缩小11.3,总损失下降10%,并提出附面层分离越严重时采用附面层吸气的效果越好[7],哈工大的郭爽自行设计了一种高负荷大转角叶型,并采用数值与矩形叶栅实验的方法验证了附面层抽吸对于压气机性能提升的可能性[8]。

本文主要针对低速气动性能良好的NACA65-010叶型,采用60°转角,研究在不同吸力面位置进行抽吸的矩形叶栅气动性能随来流冲角变化的规律,同时完成对应的叶栅实验前期的数据准备工作[9]。

1 叶型参数与数值方法

1.1 叶型参数定义数值方法

如图1所示,叶片采用弯角为60°的NACA65-010叶型,抽吸内腔与叶片表面厚度为2 mm,通过开展开槽实现附面层的抽吸,缝宽2 mm,参考已有研究文献,设定开槽位置分别为距前缘35%、48%和60%弦向位置,叶栅的具体几何与气动参数参见表1。

表1 叶栅几何与气动参数

图1 叶型几何参数定义

1.2 数值方法

本文选用ANSYS CFX11.0软件进行数值计算,采用k-ε模型,用ICEM CFD生成结构化网格,对叶片前缘、尾缘及抽吸槽位置进行加密,网格总数65万(见图2)。

图2 叶型几何参数定义

2 不同抽吸位置对叶栅性能的影响规律

2.1 原型叶栅不同冲角下的性能变化规律

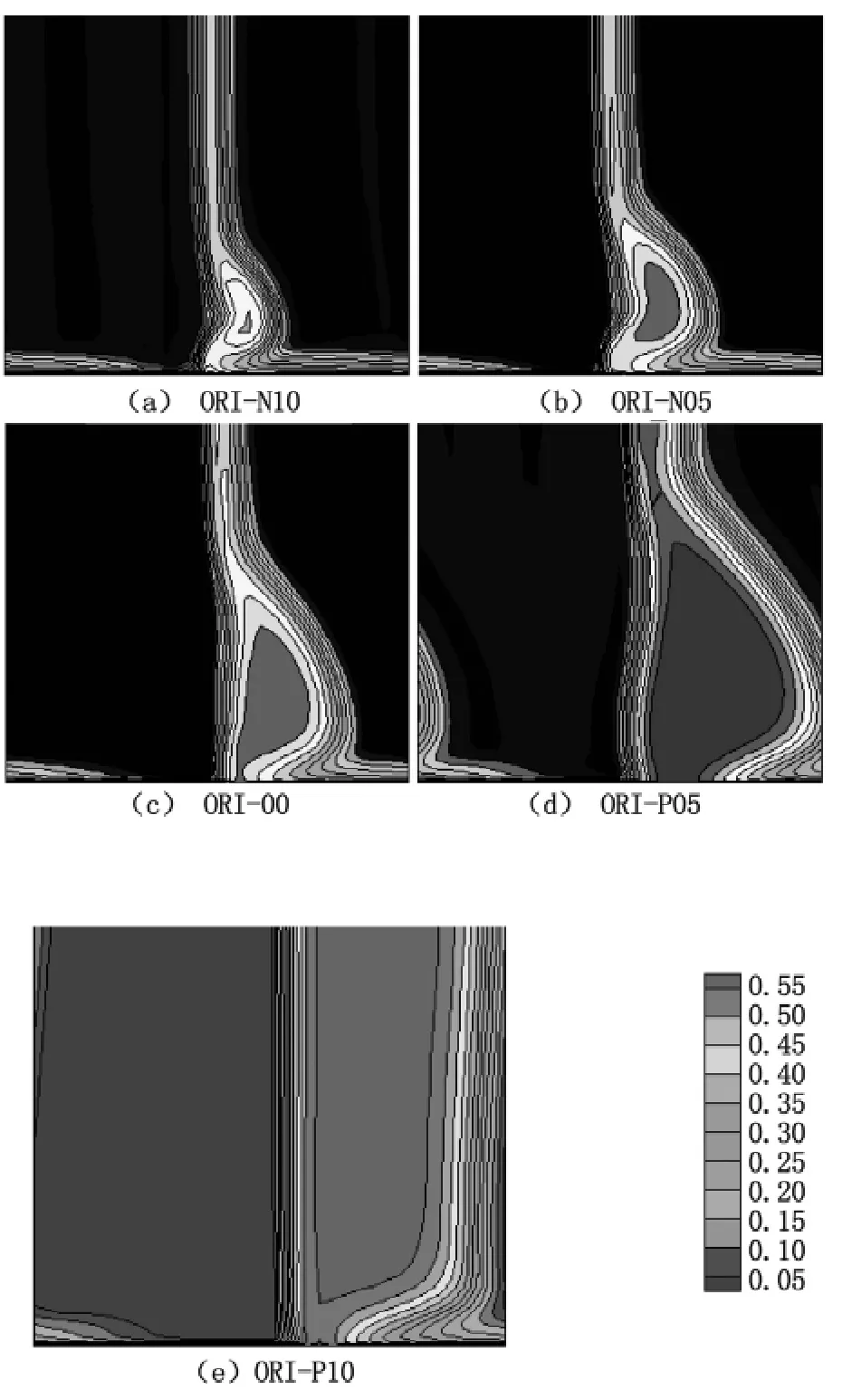

原型叶栅的性能计算方案分别选取了-10°、-5°、0°、+5°和+10°五个冲角,分别定义为ORI_N10、ORI_N05、ORI_00、ORI_P05及ORI_P10。图3所示给出了叶栅出口截面下半叶高总压损失系数云图。由0°冲角总压损失系数云图(图3(c))可知,高损失区域较大。随着冲角的减小,损失区域逐渐减小(图3(a)和(b)所示);而随着冲角的增大,损失区域几乎遍及全叶高,且冲角越大,损失程度越严重(图3(d)和(e)所示)。从图中还可以看出,虽然采用了60°转角的叶片,但在设计冲角(0°)下,其分离形态还是呈现出较为正常的角区分离,表明低速来流条件下该叶型的良好性能。因此对于该叶栅的附面层抽吸也显得更具有实际应用意义[10]。

图3 叶栅出口截面总压损失系数云图

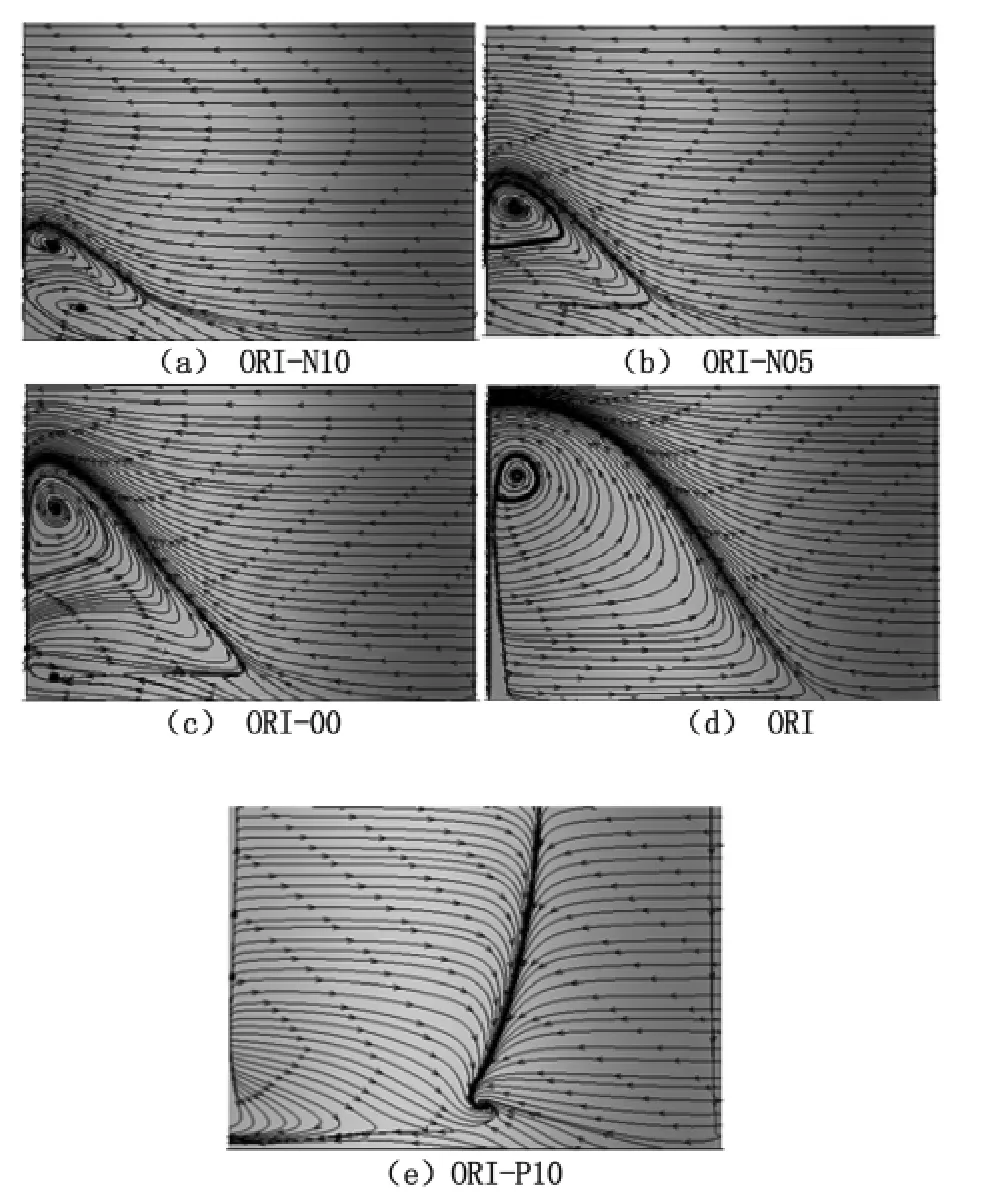

图4给出了这五种工况下吸力面极限流线分布。在0°冲角时,起始于叶片前缘的流线在沿流向发展的过程中逐渐以一条起始于叶根35%弦长的流线为渐近线,与之靠拢的同时向中径的方向抬升,这簇线即为吸力面分离线,这条分离线在尾缘处达到叶高的高度约为43%,说明角区分离的程度相当大。随着冲角的减小,角区分离的程度逐渐减小,在-10°冲角工况下,吸力面分离线在尾缘处仅达到叶高的20%左右;而随着冲角的不断增大,角区分离越来越严重,如图4(d)和(e)所示,损失区域几乎遍及全叶高。由此可知,原型叶栅零冲角时吸力面分离点的起始位置大约在吸力面35%弦长处,而分离的发展主要位于50%至80%相对弦长区域内。吸力面附面层的分离状况受到冲角变化的影响,冲角愈大,附面层分离位置愈靠近前缘,分离程度愈严重,损失也就愈大,+10°冲角时附面层分离最严重。由数值仿真结果还可得知,0°、±5°和 -10°冲角下中径处没有出现附面层分离,仅在+10°冲角工况下尾缘附近出现了附面层分离。考虑到附面层抽吸的主要作用在于控制分离,因此选取分离最为严重的+10°冲角作为计算冲角之一,另外为了验证设计冲角(0°)下的性能变化规律,对于0°冲角的方案同样进行了数值模拟。

图4 吸力面极限流线分布

2.2 0°冲角下附面层抽吸对叶栅性能的影响

0°冲角下,吸气槽位于35%、48%和60%相对弦长处时分别以N00_35、N00_48和N00_60表示。根据原型叶栅数值仿真结果可知原型叶栅吸力面分离起始点大致在35%弦长位置附近,即第一个吸气槽在吸力面分离点附近,而其他两个吸气槽位于分离的发展区域,每个开槽位置的吸气量设计为原型叶栅单流道入口流量的1%。

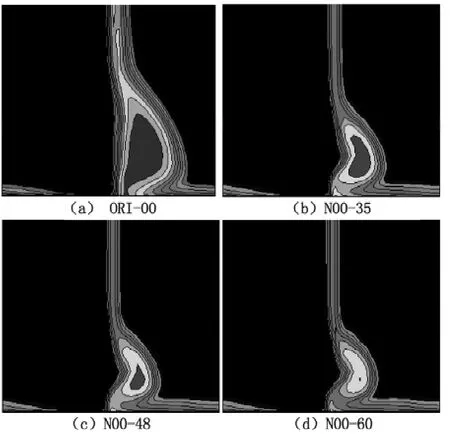

图5所示为原型和各吸气叶栅出口截面全叶高的总压损失系数云图,其中右侧是吸力面,左侧为压力面。由原型方案几乎遍及全叶高的高损失区域可以看出,原型叶栅损失较大,在对附面层进行抽吸后,叶片尾迹变窄,叶根角区分离减弱,且分离中心的损失下降。随着抽吸槽位置的后移,抽吸效果逐渐增强。

图5 出口截面总压损失系数

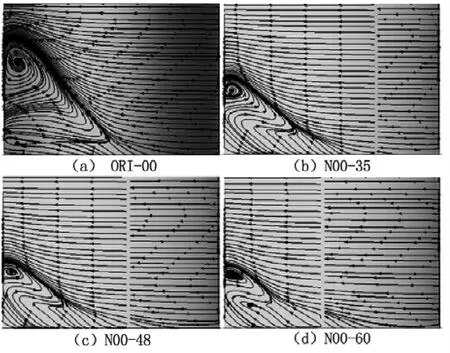

图6给出了原型及吸力面开槽的叶栅叶片吸力面极限流线,由原型方案结果分析可以得知,起始于吸力面前缘的流线在沿流向发展的过程中逐渐以一条起始于叶根35%弦长附近的流线为渐近线,与之靠拢的同时向叶片中径的方向抬升,这簇流线的渐近线即为吸力面分离线,这条分离线在尾缘处达到约43%叶高,这说明角区分离的尺度相当大。在吸力面分离点附近进行抽吸(图6(b)),即方案N00_35,附面层分离线抬起的速度以及在叶片尾缘所达到的高度均有所降低,角区分离范围显著减小。在吸力面分离点以后(图6(c)、(d))进行抽吸的两种方案获得的效果较为相似,经过抽吸后的吸力面附面层抵抗下游逆压梯度的能力更强了,更宽展向区域内的墨迹线都顺畅地流向了尾缘,角区分离范围相应地缩小,说明叶栅通流能力增强。只是这两组在吸力面分离线起点下游进行抽吸的方案没能推迟角区分离,分离起始点仍然在35%弦长附近,但吸气槽前的角区分离发展到吸气槽处就被抑制甚至终止了。新的角区分离在吸气槽后立即重新发展起来,角区分离的范围进一步减小,且经过抽吸的吸力面附面层速度型更为饱满,这说明抽吸后叶栅的流场获得了改善,流动分离得到了控制[11]。同时,基于本文研究的吸力面抽吸方案,最佳吸气位置,该位置位于角区分离点下游,回流区上游,这与文献[8]所得结论一致。

图6 吸力面极限流线分布

2.3 +10°冲角下附面层抽吸对叶栅性能的影响

已有的研究成果表明,附面层分离越严重,抽吸可获得的效果就越好。由原型方案分析结果可知,在+10°冲角工况下叶片吸力面附面层分离最严重,因此,为了获得更好的抽吸效果,本文还研究了+10°冲角下附面层抽吸对于叶栅性能的影响。同样的研究了三种吸气方案,下文分别以P10_35、P10_48和P10_60表示。图7所示给出了原型和各吸气叶栅在+10°冲角下出口截面全叶高的总压损失系数云图,其中右侧是吸力面,左侧为压力面。原型叶栅(图7(a))的高损失区域遍及全叶高,这说明原型叶栅在+10°冲角下已经发生了全叶高分离。而从三种吸气方案来看,在35%弦长位置抽吸的效果比较好,明显改善了叶展中部的流场,降低了叶栅损失;而其他两种抽吸方案,损失区域相比原型方案虽有变化,但是效果改善不大。图8所示给出了+10°冲角下原型叶栅和吸气叶栅吸力面极限流线分布情况。由图8(a)可知,原型叶栅在+10°冲角工况下,吸力面附面层在20%相对弦长位置即已发生分离,并出现严重的回流现象,叶型损失严重。在吸力面分离点之后和回流区之前进行抽吸(图(b)),吸力面分离起始位置未发生变化,但纵贯整个流道的全叶高分离很快就被抑制,取而代之的是常规的角区分离形式,吸力面分离线在尾缘达到的叶高的高度约为46%,损失区域显著减小,流场结构也得到了改善。而P10_48抽吸方案的抽吸槽位于回流区再附的位置,此处抽吸对于分离回流的再附起到了较大的干扰作用,使得壁面极限流线发生了很大的扭曲,抽吸槽后的流动状态较为复杂,由于是单侧抽吸方案,因此位于抽吸出口附近的流道底部的分离还是得到了明显的抑制,但由于分离状态被抽吸所破坏,在流道的顶部分离反而有所加剧,总损失未见下降。P10_60方案的抽吸槽位于分离再附位置的下游,在该位置抽吸对于附面层的分离起到了一定的抑制作用,但未从本质上改变叶片吸力面侧的分离形态,因此整个流道的分离损失略有下降,但并无较大改善。+10°冲角的计算结果再次验证了最优抽吸位置位于角区分离点下游,回流区上游的结论。

图7 出口截面总压损失系数

图8 吸力面极限流线

3 结论

本文借助于数值仿真手段,通过在吸力面不同弦向位置处开设吸气槽,研究分析了附面层抽吸对大折转角矩形扩压叶栅性能的影响,得到了以下结论:

(1)原型叶栅中,吸力面附面层的分离状况受到冲角变化的影响,冲角愈大,附面层分离的位置愈靠近前缘,分离程度愈严重,损失也愈大;中径处的附面层较薄,不易出现分离,仅在较大冲角下才会在尾缘附近出现了附面层分离;

(2)吸气位置的变化对于叶栅内三维流动有较明显的影响。在零冲角下,所有方案都不同程度地改善了流场结构,降低了损失,并且在分离点后和回流区前区域内抽吸可以获得更好的抑制分离的效果。

(3)在+10°冲角下,位于分离再附之前的抽吸槽方案完全改变了叶片吸力面附近的分离形态,获得了最佳的抽吸效果。当抽吸槽位于分离再附之后,虽然对附面层分离起到了一定的作用,但未起到本质性的作用。分离再附位置的抽吸槽,破坏了流场的流动形态,使得流动向更为复杂的方向发展,未能降低分离损失。

[1]Bollapragada S.Presentation at engineering design review[R].AD2A385216,2000.

[2]Kerrebrock J L,Reijnen D P,Ziminsky W S,et al.Aspirated Compressors.ASME Paper 97-GT-525,1997.

[3]Kerrebrock J L,Drela M,Merchant A A,et al.A Family of Designs for Aspirated Compressors.ASME Paper,1998,98-GT-196.

[4]Merchant A A,Kerebrock J L,Adamczk J J,et al.Experimental investigation of a high pressure ratio a spirated fan stage[J].Journal of Turbo machinery,2005,127(1):43-51.

[5]郭爽,陈浮,陆华伟,等.端壁抽吸位置对大转角扩压叶栅流场及负荷的影响[J].推进技术,2011,32(3):323-328.

[6]周海,李秋实,陆亚钧.跨声风扇转子叶片抽吸气数值试验探索[J].航空动力学报,2004,19(3):408-412.

[7]牛玉川,朱俊强,等.吸附式压声速压气机叶栅气动性能试验及分析[J].航空动力学报,2008:23(3):483-489.

[8]郭爽.采用附面层抽吸技术的大转角扩压叶栅气动性能研究[D].哈尔滨:哈尔滨工业大学,2011.

[9]陈浮,赵桂杰,宋彦萍,等.冲角对不同标型压气机叶栅扩压因子的影响[J].热能动力工程,2005,20(2):116-119.

[10]李毅刚,王会社,钟兢军,等.双圆弧叶型压气机叶栅气动特性的实验研究[J].汽轮机技术,2002,44(2):91-94.

[11]周红梅,苏点明,汪雄.基于可压缩SMPLE算法的叶栅通道湍流流场的数值模拟[J].汽轮机技术,2007,49(4):266-268.

[12]恽土林,王世民,阮景发.叶轮机械内具有复合型叶栅流场的计算研究[J].汽轮机技术,1996,38(1):28-34.