基于能效监测的能源管理优化

2013-07-26平星星于立军

董 奥,平星星,姜 亮,于立军

(上海交通大学 热能工程研究所,上海200240)

0 引言

全球大约五分之一的收入来自于制造业,接近一半的居民消费品也来自于工业制造。人们在通过工业化来提高生活水平的同时也付出了环境的代价。1970年之前的200年内,人均能耗增加了9倍(Cook 1971,1972)。而在之后的40年间,人均能耗又增长了25%。随着全球经济和科技的高速发展,环境和能源问题得到了愈来愈多的重视,为了不使其成为制约人类社会进步的瓶颈,世界各国在能源的开采、转化和消耗等领域开展了积极的研究。工业发展务必实现可持续性,各国实现绿色工业的重要基础便是提高工业能效。我国也把节能减排战略作为实现可持续发展的重要举措,力争在发展工业的同时降低资源损耗和减少对环境的破坏。

《“十二五”节能减排综合性工作方案》的发布,加大了对用能单位的监管力度,强化了节能减排目标责任。作为节能减排技术应用的主要载体,许多大型工业园区仍然缺少有效的手段来监测管理系统能效[1],在能源管理和优化方面也有诸多缺陷。而能效监测系统,对企业降低生产成本、提高用能效率具有极大的意义。

能效监测系统包括能耗分项计量、管理工作站、监测管理软件等数个方面,具有采集、传输、储存、分析、管理优化等等各方面功能。系统通过仪表采集电、水、煤、油、燃气、蒸汽等用能数据,通过以太网、GPRS/CDMA、Zigbee等无线网络传输到上级监管平台,管理者可以通过局域网、因特网等途径查询访问实时能耗数据,并进一步分析、对比和优化。

文章以此为背景,针对山西某综合型工业园区生产和能源消耗的特点,对园区综合能效监测方法进行了研究,设计开发出了基于该综合工业园区的能效监测系统,并在实际应用中实验了该系统的能源管理和优化功能,验证了该系统的可行性。

1 监测系统总体结构设计

能效监测系统的可行方案有两种,一种是把能源管理软件系统和已有的监测平台结合起来;另一种是采用新的硬件设计来采集、处理、传输能源消耗数据[2]。因此,从方法论的角度来看,能效监测系统涉及到硬件和软件两个方面。从功能上来看,能效监测系统可以划分为以下几部分:用能采集、数据集中、数据传输、数据储存、分析处理。系统总体结构设计示意图如图1所示。

图1 能效监测系统总体结构Fig.1 The structure of energy efficiency monitoring system

2 硬件的选择与设计

硬件设备分为三个部分,采集计量设备是每个用能点的智能仪表,负责能耗数据采集;中间传输设备主要包括数据集中器和网络传输部分;主站设备主要包括监测中心的服务器、能源管理系统等。

每个用能点的智能仪表完成数据计量采集以后,通过RS-485总线传送给数据集中器,数据集中器再通过以太网、无线局域网、GPRS/CDMA等手段传输给监测中心,监测中心将接受到的数据储存在数据库中,并实现实时显示、查询、分析等功能。

2.1 RS-485总线

在工业现场控制中,由于控制对象比较分散,往往采用集中管理、分散控制的集散式控制方式,具体地讲就是根据现场情况分解成多个数据采集级或直接控制级,根据控制过程的复杂性分解成多层递阶结构,即现场控制层、监视和综合管理层,这就构成了一个集散控制系统(DCS,Distributed Control System)[3]。由于串行通信使用的传输线较少,在长距离通信时比较经济。在多种串行接口标准中,RS-485接口以其结构简单、通信速率高、传输距离远等诸多优点,在集散式工业控制系统中得到了广泛应用。RS-485总线实现了能耗数据集中传输,分项计量采集、数据集中的网络结构如图2所示。

图2 RS-485通信网络Fig.2 RS-485 bus communication net

2.2 采集计量设备

采集计量设备包括电能表、水表、油表、燃气表、蒸汽表,用煤数据通过手动输入计入数据库。

电能表主要选用DTS343型和DTS719型电子式电能表,由电流互感器、电能计量专用芯片和液晶显示器构成,符合国家标准GB/T17215.321-2008。两款表都可以计量正、反有功总电量以及三相分相电量,并且可以储存12个月的历史用电量。两款表都具有红外通讯接口、RS-485通讯接口。

水表选用DN32-200远传大口径水表,无源发讯,具有短线、断线检测功能,通用性强,寿命长,拥有RS-485接口,支持DL/T645协议、CJ/T188协议、MODBUS协议。

油表选用OW-LC油表流量计,计量精度高,适用于高粘度介质流量的测量,支持脉冲信号、RS-232、RS-485通讯。

燃气表选用LXSY-15-300远传光电直读燃气表,光电直读远传气表为基表,采用对射式光电直读模块,以目前最为先进的RS-485总线方式传输,平时不需要供电,只是要抄表的瞬间由集中器下达抄表指令进行瞬间供电抄表。

蒸汽表选用LS-LUG RS-485通讯蒸汽流量计,计量精度高,支持脉冲信号、RS-485通讯。

2.3 中间传输设备

中间传输设备包括数据集中器和网络传输设备。

数据集中器的主要功能是把分散的仪表测量能耗数据集中起来,并打包传输到监测中心的服务器,数据集中器的显示模块同时也能实时显示能耗数据和仪表工况。数据集中器主要包括以下几个部分:CPU、存储电路、RS-485接口电路、显示电路、以太网接口电路、电源[4]。数据集中器可以选配Wi-Fi通讯模块、GPRS/CDMA通讯模块,支持数据储存、断点续传功能。

网络传输有多种途径,其中有线传输以以太网为主,通过TPC/IP协议,将数据从集中器传输到监测中心。无线传输包括Wi-Fi局域网传输,与以太网传输相似,不同之处在于对于厂房、车间等不便于布线的场所,可以采用Wi-Fi通讯模块之间的无线传输。特点是覆盖成本低、范围广、传输速度快,同时传输距离近、通信质量欠佳。

其他的无线传输主要应用到的是GPRS/CDMA通讯。GPRS是通用分组无线业务(General Packet Radio Service)的英文简称,是一种基于GSM系统的无线分组交换技术。它提供端到端、广域的无线IP连接。GPRS通信技术具有技术成熟、覆盖面广、无盲区等特点,利用其实现电力系统数据的无线传输,不仅可以节省数据传输网络的投资,还可以不受地域的限制,且数据传输安全可靠[5]。在选用GPRS/CDMA通讯的同时,应注意其传输速度有一定限制,以及需要承担运营商租用成本的特点。

2.4 主站设备

主站设备主要包括通信服务器、数据库服务器和管理分析平台。数据库服务器采用目前流行的SQL Server 2008平台,它有很好的稳定性、可靠性、安全性。

3 软件的设计

软件系统采用.NET framework 4.0 CLR体系开发,拥有C/S(客户端/服务器)和B/S(浏览器/服务器)两种构架。网页和前台客户端采用了Silverlight技术,运用C#语言编写。主要的模块包括:通信服务、数据集中、数据显示、数据查询和导出。后台采用SQLServer2008数据库作为服务器端。监测中心的应用软件包括:数据库、监测软件、管理分析软件。

3.1 数据库设计

数据库分为两种。一种储存从分项计量端传输上来的原始数据,并进行整理、分类、建模、分析优化、提出能源管理以及节能技术建议,并反馈给管理者。另一种作为服务器端数据库,将整理好的数据储存在其中,用户可以通过客户端、浏览器进行查询访问。

3.2 监测软件设计

监测软件同时拥有C/S和B/S两种构架,使用C#在.NET体系编制。按照功能来分,软件拥有以下模块:数据集中器配置、通信、数据查询、数据显示[4]。

数据集中器配置功能主要用于配置仪表地址和查询仪表信息,包括仪表IP、端口、连接时间等;通信功能主要完成数据集中器和监测平台的数据交换,同时对接收到的数据进行分析、储存;数据查询可以查询指定编号用能点的能耗数据,并将需要的数据导出成报表;数据显示功能是将实时能耗数据以数字或者图表的形式显示出来。

3.3 管理分析软件设计

能效监测的最终目的是实现工业园区节能。管理分析软件正是基于此目的设计的,可以针对不同设备、厂房生成全面的用能数据对比,也可以针对一个设备或厂房生成历史数据对比报表[6]。数据分析的内容包括:某单位能耗概要、不同单位间能耗对比、园区总能耗概要、能效评级、每个单位详细用能情况。通过数据分析,管理者可以知道资源是否被有效利用,从而及时对能效低下等状况进行处理。

管理分析软件设定了数个不同使用者等级,管理者需要通过相应的用户认证,才能接触到关键信息,并采取进一步处理措施。

4 能源管理优化

能源管理的目的是对能源进行明智且高效的使用,从而使得企业利润最大化,同时通过组织化的改进措施以及对工艺能效的最优化,提升企业的竞争能力。一个全面的能源管理项目不应该仅仅是针对技术方面的,还应该包括针对管理原则方面的指导。全面的能源管理项目往往涉及到多个学科,同时包含了工程和管理方面的技巧。任何行业中的能源管理都涉及到财务、社会和环境等多方面因素。财务方面的因素主要是企业的赢利能力以及增长潜力。而社会和环境方面的因素主要着眼于企业、员工以及社会从能源管理项目中获得的益处。能源管理项目的结构如图3所示。

图3 能源管理优化流程Fig.3 Processes of energy management and optimization

为了保证一个能源管理项目的成功实施,首先必须得到公司管理层的认同和委任。实施的初期,就必须明确一点,同普通的节能项目相比能源管理项目具有很强的持久性。在实施的时候,企业必须任命至少一名能源管理经理,这名人选通常应具备整个生产流程的技术知识,并且会负责所有与能源相关的生产活动[7]。设立新的岗位与职责有利于能源管理项目的实施。在能源管理的过程中,其他节能服务公司也可以通过合同能源管理的机制加入进来。合同能源管理(EPC),是指节能服务公司与用能单位以契约形式约定节能项目的节能目标,节能服务公司为实现节能目标向用能单位提供必要的服务,用能单位以节能效益支付节能服务公司的投入及其合理利润的节能服务机制[8]。

5 针对工业园区的实例分析

项目中的工业园区位于山西,总面积6百万余m2。园区内现有企业16个,在建项目5个,规划项目15个;园区周边现有企业8个,在建项目9个,规划项目6个。现有企业包括钢厂、炼铁厂、镁合金厂、建材厂、煤化工厂、热电厂、运输公司等。

5.1 工业园区监测到的能耗数据

针对园区中的煤化工、镁合金、钢铁、建材四家企业2010、2011年度用能状况监测,给出了监测数据的统计分析。

通过数据对比,可以明确地了解到不同企业在各项不同能耗方面的差异。表1是四家企业在2011年度用能情况的分项计量数据。

表1 2011年四家企业能耗分项计量Table.1 Sub-metering energy consumption of four enterprises in 2011

从统计数据中可以明确看出不同企业的用能分布和能耗特点。其中煤化工厂的用煤一项包括了用作原材料的精煤。

同时,通过对同一家企业当年能耗数据与历史能耗数据的对比,也可以看出企业单位能耗的变化。煤化工企业2010、2011年度总的能耗情况,以及产量情况对比如表2所示。

表2 煤化工企业2010、2011年度能耗情况Table.2 Energy consumption of the coal chemical enterprise in 2010,2011

5.2 针对钢铁厂的能源管理与优化

钢铁行业是世界上第二大工业用能行业,仅次于石油化工行业。金属熔化工序大概消耗了整个铸造车间用能的40%~60%[9]。而且将熔化的金属保持在熔化状态也产生了相当一部分能耗。

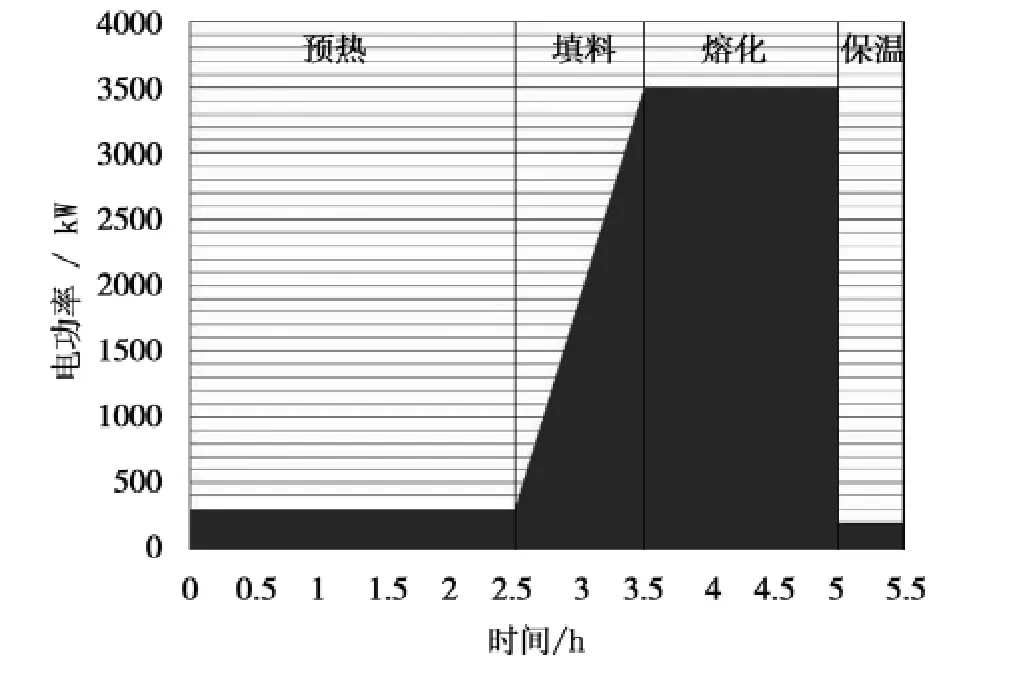

原料在熔炉中熔化可以分为四个过程:预热,填料,熔化,保温。对于一个17.5 t容量,额定功率4 000 kW的熔炉进行用电监测,得到电能的消耗过程如图4所示,整个周期5.5 h左右,图中的电功率取平均值或平均增长率。

图4 熔化工序电耗Fig.4 Power consumption of the melting process

不同阶段能耗所占的比例如图5所示。

图5 熔化工序四个阶段能耗比例Fig.5 The proportion of energy consumption in four stages

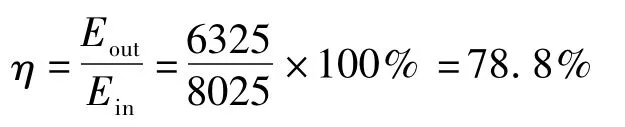

根据监测到的数据,整个周期的输入总能量为8 025 kWh,最终产品为1 422℃的灰口铸铁和球墨铸铁,产量为17.5 t,可以计算出输出总能量为6 325 kWh。整个工序的能效计算如下。

能源管理优化方案的选择是最有挑战性的一个环节,因为除了需要具备专业的工艺流程知识以外,选定的方案还需要经过数学模拟、实验验证以及经济性分析。能源管理优化方案往往是从技术方面和管理方面同时提出的。

技术优化方案的提出过程,可以对图5进行分析得出,整个工序中熔化阶段的能耗占了最大的比例,因此提高能效必须要从熔化工序的节能技术着手。无芯感应电炉是现金钢铁熔化工艺中最为高效的一项技术,技术方面的能效优化的手段应该在与这项技术相关的方面寻找。

在提出管理优化方案的时候,应注意到以上的计算过程取第四阶段保温阶段为最短时间,也即0.5 h。然而在实际生产过程中,整个工序周期往往选择在夜间进行,所以保温阶段会长于0.5 h,通常是凌晨1点半到早上7点半的6 h,从而使得能效不可能达到78.8%。如果保温时间按6 h算,那么整个周期输入总能量为9 400 kWh,此时的能效如下。

因此,管理方面的优化方案应该着眼于对整个工序周期选择时间的改进,通过重新安排原材料输入和填料的时间点,减少工序中的保温时间,从而达到降低能耗、提高能效的目的。

一旦分析了技术和经济方面的可行性,并且选定了能源管理优化方案以后,便需要一步步落实,并且全程监测实施的结果。监测部门会跟进整个企业在能源管理优化的进展,并且计算出经过一段时间的实施以后,整个项目在节能方面的成果或者不足。这将有助于判断之前预测的节能目标是否能够真的达到,同时也有助于做出一些调整的决策。

6 结论

通过在山西某工业园区对节能监测系统与能源管理优化方法的实践,证明了节能监测系统与能源管理优化方法具有极佳的实用性。节能监测系统不仅为工业园区能效监视提供了最直观的可视化感知工具,同时也为工业园区的能源管理优化过程提供了科学性的数据依据。能源管理优化方法是一套行之有效的能效优化手段,在依据监测数据提供技术改进手段的同时,也在管理方法上提出了改进的建议。随着节能监测系统与能源管理优化方法进一步全面彻底推行,必将为该工业园区和全社会带来更多节能减排方面的利益,无论从保护人类资源、实现可持续发展,还是从降低企业运行成本、提高经营效益等角度考虑,完善企业能源监控系统,具有突出的现实意义[10]。

[1]孙艺敏,何艺.大工业用户能效监测平台的设计及开发[J].广西电力,2012,35(1):17-20.

[2]J.Heilala,K.Klobut,T.Salonen,P.Siltanen,R.Ruusu,A.Armijo,M.Sorli,Urosevic,P.Reimer,Fatur,Z.Gantar,A.Jung.Intelligence based monitoring and energy efficiency optimisation system[C].IEEE International Symposium on Assembly and Manufacturing.IEEE,2011:1-6.

[3]吴军辉,林开颜,徐立鸿.RS485总线通信避障及其多主发送的研究[J].测控技术,2002,21(8):41-43.

[4]王凯.大型钢厂能耗数据实时监测及查询系统[D].北京:北京交通大学,2008.

[5]王云生,于军琪,杨柳.大型公建能耗实时监测及节能管理系统研究[J].建筑科学,2009,25(8):30-33.

[6]Halyna Kopets.Software Tools for Monitoring and A-nalysis of Energy Efficiency[C].TCSET.Lviv-Slavske:Lviv Polytechnic National University,2012:465.

[7]R.Kannan,W.Boie.Energy management practices in SME-case study of a bakery in Germany[J].Energy Conversion and Management,2003,44:945-959.

[8]黄芳,俞自涛,胡亚才,等.合同能源管理的现状分析和发展对策[J].节能技术,2011,29(4):375-378.

[9]E.Giacone,S.Mancò.Energy efficiency measurement in industrial processes[J].Energy,2012,38:331-345.

[10]张东中,贾彦峰,林景波,等.基于电能计量芯片ADE7758的能源监控系统[J].节能技术,2009,27(4):310-314.