大直径后置锚栓的探索

2013-07-26江建华

江建华

(攀枝花天誉工程检测有限公司,四川攀枝花617023)

目前,国内《混凝土结构后锚固技术规程》(JGJ 145-2004)中所针对的主要是直径d≤40的锚栓进行的编制,没有涉及到大直径锚栓,现已不能满足目前大直径锚栓在工程施工中的要求。鉴于这种情况,我们针对大直径锚栓进行了一系列的现场试验。针对不同直径的锚栓,分为不同的埋设深度、不同粘结材料、不同杆体形式等做了一系列的埋设及拉拔试验。其目的是为了适应目前大型钢铁公司老旧设备的改造以及不具备预埋条件的特殊设施后锚固的施工。一般情况下,设备改造工程常常采用较大的锚栓来进行设备的固定,且工期要求又非常紧。为了缩短工程工期,保证改造工程按期投产,施工单位常常会采用后锚固的方法进行施工。目前采用这种后置大直径锚栓进行锚固的方式在国内还没有成熟的经验,我们希望通过这一系列的试验,为大型工程的设备基础的改造设计以及设备锚栓的埋设及其施工提供较为准确的资料。

1 试验依据

本次试验依据:

(1)《混凝土结构后锚固技术规程》JGJ 145-2004;

(2)《混凝土结构工程施工验收规范》GB 50204-2002;

(3)《建筑施工安全检查标准》JGJ 59-99;

(4)《建筑工程质量验收统一标准》GB 50300-2001;

(5)《混凝土结构加固技术规范》CECS 25:90;

(6)《回弹法检测混凝土抗压强度技术规程》JGJ/T23-2001;

(7)《钻芯法检测混凝土技术规程》CECS 03:88。

2 试验的主要设备与仪器

本次试验主要采用以下设备及仪器:JX-1型地质钻机一台、喜利得HIT-RE500型建筑植筋胶若干、F·S流动灌浆料若干、钢梁一根、钢板若干、QF320T-20b型千斤顶四台、JCQ-203型位移计一台、精密位移传感器四套、ZB4-500型电动油泵一台、应力片若干、DH3815N静态应力测试系统一台。

3 试验方案

3.1 钻孔设备及安装

本次试验钻孔设备采用JX-1型地质钻机。由于成孔的孔径较大、深度较深,其定位、速度、垂直度、同心度等方面的要求较高且精确,故钻头采用特殊定制的通长2 m的薄壁金刚石钻头。为满足施工要求,平均钻孔速度控制在0.5 m/h内。成孔时钻孔位置应精确放线,画出钻孔孔径的同心圆,之后将钻机用内迫式安卡预固定,将钻头刃口与同心圆重合即解决了精确定位问题,此时用水平尺沿钻头外壁贴紧,进行钻头微调至垂直,即可保证其垂直度。将钻机最终固定后,钻孔。当钻至设计深度时,取出钻头,折断芯样,用夹沙法由钻机钻头将芯样带出从而完成钻孔。

成孔后,用清水、自制铁刷将孔壁仔细清洗干净,然后将高压缩空气的风管直接插入孔底,将孔中的积水及沉渣吹出、吹干待用。

3.2 钻孔直径及深度选择

本次试验的钻孔直径及深度选择见表1所示。

表1 钻孔直径及深度 单位:mm

为了满足施工要求,有机料的孔径采用d+10,无机料的孔径针对不同规格型号的锚栓采用不同的孔径,对于大直径的 90其孔径采用d+40,对于 150的锚栓采用d+60的孔径。

因为施工工艺的要求,锚固施工必须采用先注胶或流动料,后插入锚栓的模式。所以为使大直径锚栓在具有粘性的锚固剂中顺利插入,且考虑试验锚栓的有效埋置深度,钻孔深度应为有效锚固深度加20 mm。

试验场所的确定:本次试验考虑钻孔深度的影响,其基础厚度选用3.5 m。考虑钻孔边缘的影响,钻孔距基础边缘距离选用不小于500 mm。

3.3 粘结剂的选择

本次试验锚固剂的选用:无机料选用F·S流动灌浆料,施工时按照使用说明书进行配制;有机料选用喜利得HITRE500型建筑植筋胶,双组份配置,施工时按1∶3的比例通过喜利得的专用工具进行混合,混合后树脂呈红色粘稠状。锚固剂的性能数据如表2。

表2 RE500胶主要性能

3.4 锚栓的制作和埋设

(1)锚栓直径的选择。本次试验的锚栓选用 90、 150两种规格。

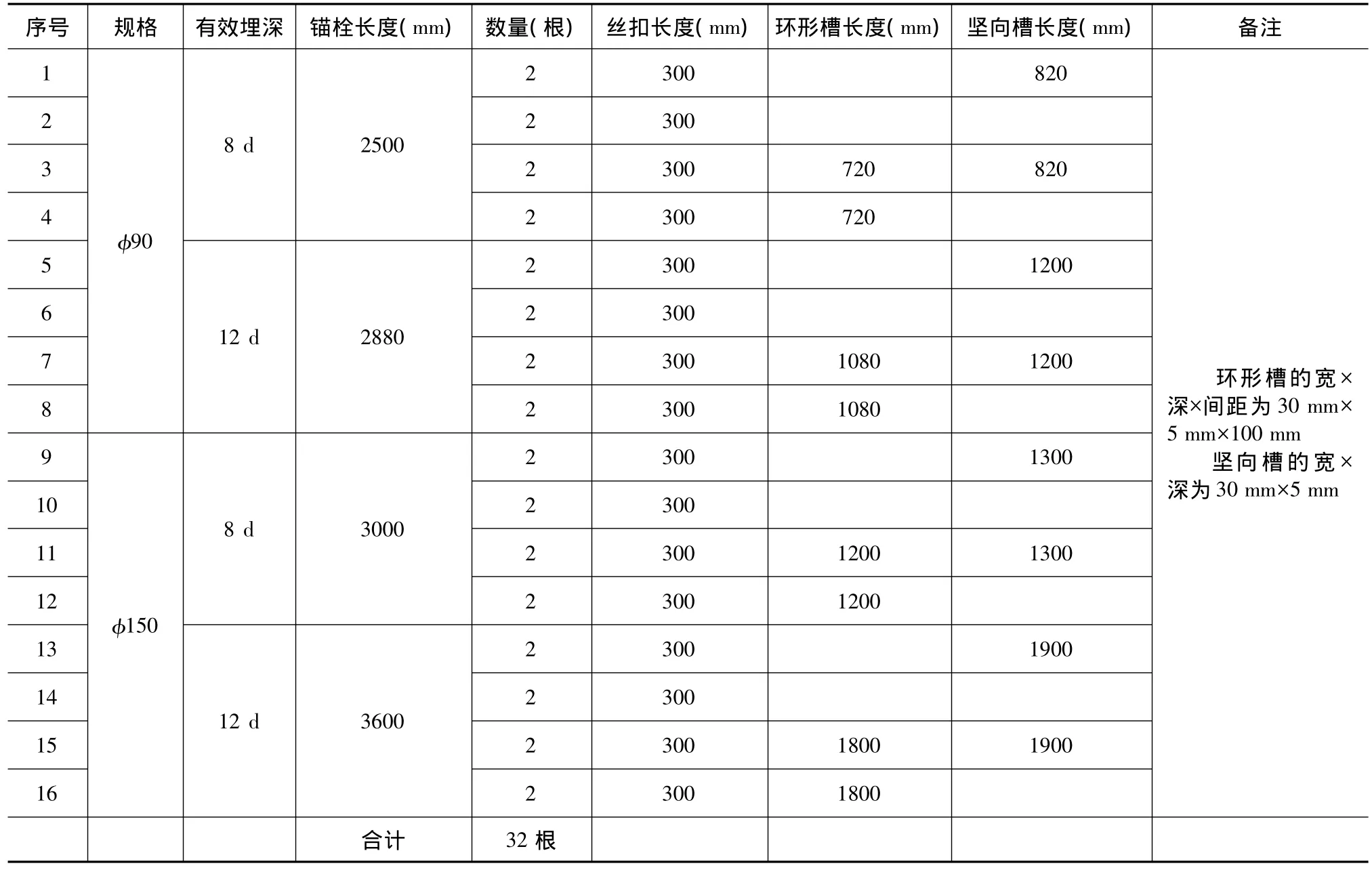

(2)试验锚栓的制作见表3。

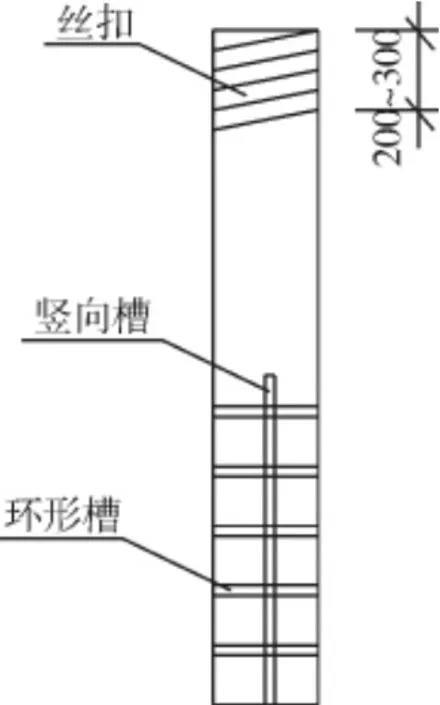

本次试验锚栓材质选用Q345,锚栓分为光圆与带槽两种型号,部分锚栓粘贴有应力片,埋设深度分别采用8 d和12 d各一组,每组8根,部分锚栓的锚固段带有若干环槽的直杆式。锚栓的材质和制作图纸见图2所示。

表3 试验用螺栓规格

图2 锚栓加工示意

(3)锚栓的埋设。

有机材料选用喜利得HIT-RE500型建筑植筋剂。双组份结构,使用时采用专用胶枪混合,为保证锚固效果,胶剂应在初凝前灌注完毕。本次试验考虑到一次性注入胶剂量较多,为防止大体积胶体固化热过大而使初凝过程加速,整个注胶过程应控制在10 min内完成。尽量使注入胶剂沉于孔底,避免中间留存空气空洞。

无机材料选用F·S流动灌浆料。将已配制好的灌浆料按使用说明混合在一起,按说明要求加入水量,人工进行搅合,搅合均匀后,沿已放入孔中的锚栓四周,将灌浆料注入孔内,适度钎插振捣即可。

锚栓应缓慢旋转插入,保证胶体充满空隙。采用无机料时,在灌入过程中,轻敲锚栓杆体,产生振动,使无机料与锚栓紧密结合,充分粘结。锚栓植入到设计标高时,若端部存在空隙,需进行补灌。

有机料喜利得HIT-RE500型建筑植筋剂终凝时间为6 h,无机料F·S流动灌浆料的终凝时间为24 h,在此期间内不得对锚栓进行晃动,以保证锚栓与胶结料结合紧密。

4 锚栓抗拔试验测试

4.1 抗拔试验设备及安装

抗拔试验的反力装置采用特制钢梁。试验时采用一台ZB4-500型超高压电动油泵同时向四台320 t的千斤顶联运供油的方式。本次试验主要采用以下仪器设备:ZB4-500型超高压油泵、QF320T-20b型分离式油压千斤顶、0.4级精密压力表、JCQ-203型位移计、DH3815N型静态应力测试系统。为测得锚栓锚固段粘结应力分布,部分锚栓沿埋置深度每隔100 mm贴应力片,离地面100 mm处安装两只位移计,埋置锚栓的混凝土地面、植筋胶与锚栓接触面上各安装一只位移计。

4.2 检验设备的要求

(1)现场检验用的仪器、设备,如千斤顶、拉拔仪、位移计、应力仪等,均应在检定有效合格期内。

(2)加荷设备按规定的速度加荷,测力系统整体误差不得超过全程的±2%。

(3)加荷设备保证所施加的拉伸荷载始终与锚栓的轴线一致。

(4)位移测量记录仪连续记录,记录点在10点以上,位移测量误差不超过0.01 mm。

(5)锚栓拉拔应力的测试采用DH3815N型静态应力测试仪,该仪器共有16个通道,自动采集每一时刻应力片应力。本次测试采样频率为每5 s采集一次数据。

4.3 试验的破坏形式

根据《混凝土结构后锚固技术规程》6.1.11条分析,排除锚栓本身被拔断的因素外,本次锚栓抗拔试验破坏理论上有两种模式:

(1)沿着锚固胶与锚栓界面拉剪破坏,承载力主要取决于锚固胶与锚栓的粘结抗剪强度。

胶栓截面破坏受拉承载力计算公式:

承载力标准值:

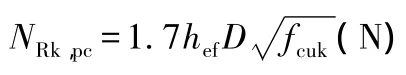

(2)由于混凝土的抗剪强度比胶的粘结抗剪强度低,故沿着锚固胶与钻孔混凝土界面拉剪破坏,承载力主要取决于混凝土的抗剪强度。

胶混凝土界面破坏受拉承载力计算公式:

承载力标准值:

综合以上两种模式,针对不同类型的锚栓,其抗拔极限拉力值也不同。

4.4 试验加荷载方式

锚栓抗拔试验加荷等级按预估极限承载力的1/10进行,逐级加载,每级荷载持荷时间2 min,每级加载后,测读一次杆体位移、地面位移及每组应力片的应力,稳压后再读一次数据,至设定荷载或锚固体破坏。

4.5 停止加载

当出现下列情况之一时,可终止加载:

(1)锚栓拔升量继续增长,在1 h内未出现稳定迹象时;

(2)荷载施加不上,或施加后无法保持稳定时;

(3)锚栓被拔至屈服极限强度时。

符合上述终止试验条件的前一级荷载,即为锚栓的极限抗拔力试验值。

5 试验结论与建议

5.1 锚栓极限抗拔力

本次试验锚栓的极限抗拔力均取每组锚栓中的最小值,各试验锚栓的极限抗拔力见表4。

表4 试验成果

5.2 锚栓的破坏型式

本次试验,锚栓的破坏形式基本上表现为混合型破坏。在锚栓粘结的孔口成一锥形破坏体,其破坏锥形高度分别为: 90的锚栓约为120 mm, 150的锚栓约为300 mm。采用无机料时,锥孔以下基本上是锚栓的杆体从无机料中脱出,表现为杆体与无机料粘结破坏;采用有机料时,锥孔以下基本上有100 mm左右的有机料附在杆体上随杆体脱出,其下部为杆体从有机料中脱出,表现为杆体与有机料粘结破坏。

5.3 建议

(1)设计时,采用锚固长度为12 d的锚栓,锚栓形式为锚栓锚固段端部带有若干环槽的直杆式。

(2)锚栓粘结剂使用有机料喜利得HIT-RE500粘结剂。锚栓埋置时,当温度≥40℃,应采取降温措施,以避免温度过高,粘结剂凝结时间过快影响埋设质量。

(3)锚栓埋置时,应精确控制锚栓埋深和粘结剂保护层厚度。可沿锚栓长度方向上作好标记,控制埋设深度。在距锚栓底部100 mm和距锚栓孔口位置100 mm的地方沿锚栓四周焊接小的短钢筋做保护层垫块,以控制锚栓居中。

6 前景展望

随着大型钢企新旧设备改造、大型设备的安装等项目在国内的快速发展,大直径锚栓在施工中的运用越来越广泛。后置锚栓具有施工简单、使用灵活等优点,越来越深受施工单位的喜爱,其前景广阔,具有良好的发展空间。

[1]JGJ 145-2004混凝土结构后锚固技术规程[S]

[2]戴广海,张惠,陈海燕.无机后锚固材料植筋性能试验研究与分析[J].粉煤灰,2009(3)

[3]邢国起,王晓利.一种新型化学锚栓的拉拔试验研究[J].工程建设,2010(1)