灰铸铁表面原位合成TiC/Al3 Ti复合涂层的组织及耐磨性

2013-07-25阮鸿雁宋振达

阮鸿雁 沈 琪 宋振达

1.江苏大学,镇江,212031 2.江苏金华厦电气有限公司,镇江,212200

0 引言

本文采用自蔓延反应合成技术,在铸铁表面制备出一层TiC陶瓷颗粒增强Al3Ti金属间化合物基复合涂层材料,使陶瓷颗粒增强相和金属间化合物集中分布在铸铁表面易磨损部位[1-5],大幅提升其硬度及耐磨性,复合工艺简单,成本低廉,具有一定的工程应用价值[6-8]。

1 试验材料与方法

试验采用市售钛粉(质量分数不小于99.0%,325目)、铝粉(质量分数不小于99.0%,325目)和石墨粉(质量分数不小于99.85%,粒度不大于30μm),将原料粉末分别以TiC和Al3Ti化学剂量按下列反应方程配比:x(Ti+C)+(1-x)(3Al+Ti)→xTiC+(1-x)Al3Ti[1-3]。将称量好的原料粉末在行星式球磨机上混粉24h,球料比为3∶1(磨球为玛瑙球)。将混合均匀后的粉末压制成厚度为3mm、直径为16mm的圆柱状预制块,致密度约为50%,在150℃下真空干燥6h并自然冷却到室温。采用PVA(聚乙烯醇)-水泥砂造铸型[9],基体材料采用灰铸铁(10kg),并用4%(质量分数)的PVA水溶液将干燥后的预制块粘固在铸型表面(图1),自然风干后,在300℃下预热铸型2.5h,将要浇注的铁液加热至1400℃时,插铝脱氧,随后将铁液浇入铸型中进行热爆反应,冷却后得到表面复合材料。通过线切割方法将该材料加工成10mm×10mm×10mm的试样。采用Rigaku D/Max-2500/pc型X-ray衍射仪(XRD)分析热爆产物及涂层的相组成;采用JSM-7001F型扫描电镜(附带Inca Energy-350型X射线能谱仪)观察热爆产物及涂层微观组织和界面形貌,并定性分析其成分。

图1 铸型简图

采用HVS-1000显微硬度计测试材料的显微硬度(加载质量15g,加载时间10s)。采用MG-2000型高温磨损试验机对试样进行耐磨性测试,磨损试验的示意图见图2。试验温度分别为25℃、200℃、400℃,载荷为150N,滑动速度为1m/s,滑动距离为1.2×103m,对磨盘为 D2钢(φ70mm×8mm),磨损试样尺寸为 φ6mm×12mm。用电子分析天平E180(精度为10-5mg)称量试样在磨损前后的质量差值,取3个试样的平均值。磨损体积ΔV按下式计算:

式中,Δm为磨损失重;ρ为试样密度。

图2 磨损试验示意图

2 结果及讨论

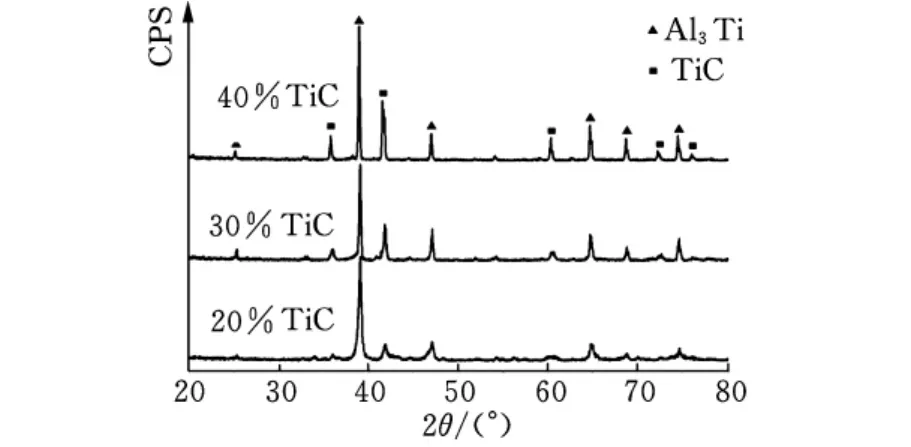

2.1 复合涂层的物相组成

表面复合涂层端面的XRD分析结果如图3所示。可知预制块反应完全且产物纯净,只存在Al3Ti和TiC相,这说明在Al、Ti、C三种元素组成的体系中,经高温铁液引发其发生自蔓延反应,Al3Ti和TiC是最终稳定存在的相。TiC含量为20%~40%(质量分数),TiC衍射峰强度逐渐变强;Al3Ti衍射峰强度相应变弱。

图3 表面复合涂层XRD分析

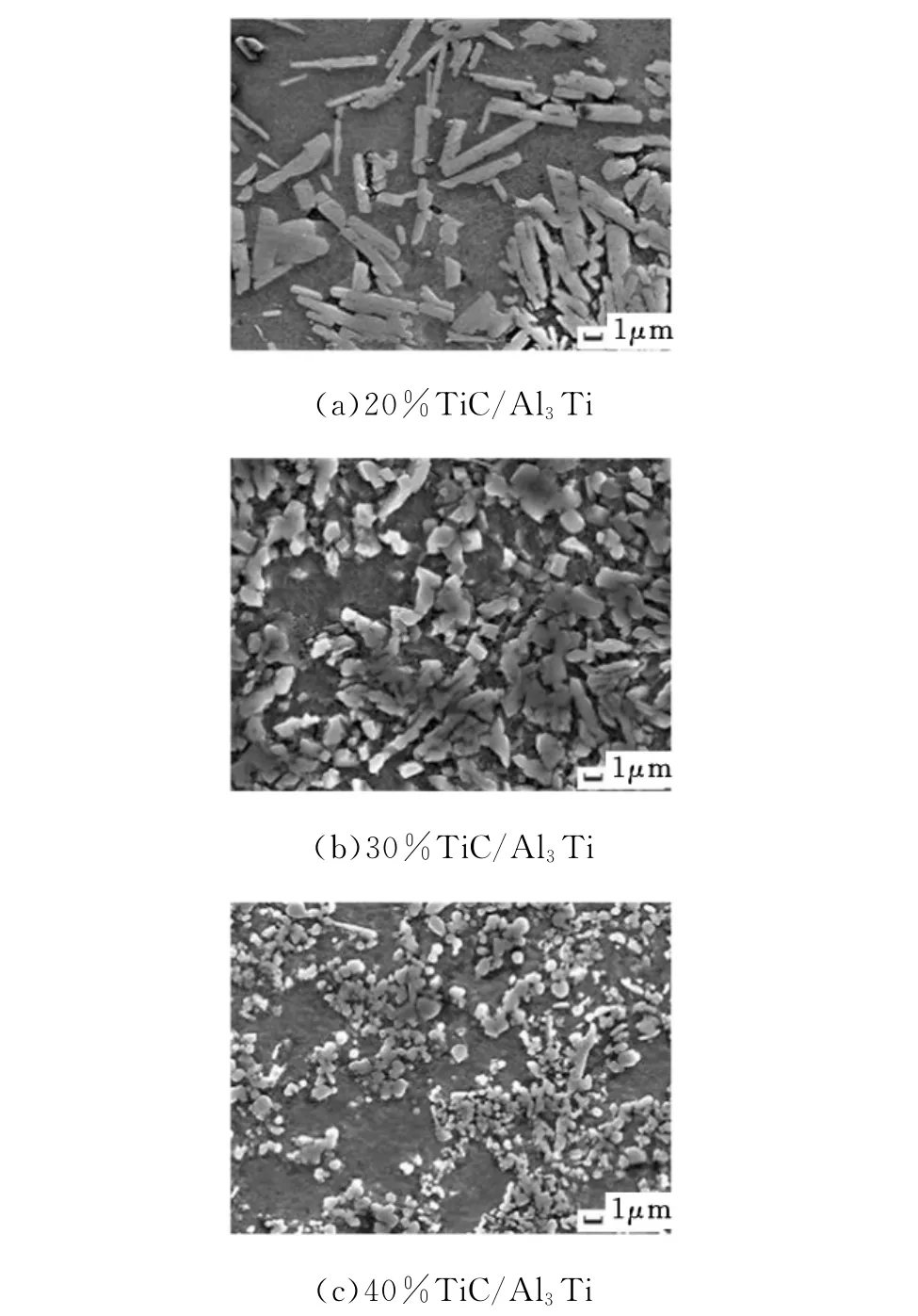

2.2 表面复合涂层的微观组织结构

图4为不同成分复合涂层的微观形貌。表面复合涂层组织致密,TiC颗粒均匀分布在基体相Al3Ti中。随着TiC含量的增加,颗粒尺寸逐渐减小,其形貌由长条状向粒状转化。TiC含量为20%时,颗粒呈条状,如图4a所示。随着TiC含量的增加,条状颗粒随之减少,粒状颗粒相应增加。当TiC含量增大至40%时,增强相的形态也完全转变为粒状,如图4b、图4c所示。

图4 不同成分复合涂层微观形貌

Al与Ti在695℃发生反应,放出热量,引发Al-Ti-C体系整体反应。采用铸造反应合成技术制备表面复合材料时,由于铁液温度达到1400℃,反应Ti+3Al→Al3Ti、Al3Ti+C→TiC+3Al、Ti+C→TiC可以在瞬时发生。Al-Ti起到引燃作用,使此体系的点燃温度低于铁液温度近700℃,即使考虑到铁液浇入铸型发生急冷,出现大幅度的降温,同样可以保证在此过程中Al-Ti-C体系反应完全,产物纯净。由图4可知,涂层组织致密,生成的TiC颗粒随着TiC含量的增加,颗粒尺寸逐渐减小,其形貌由长条状向粒状转化。复合涂层形貌变化规律与自蔓延产物形貌相同,主要由于TiC含量较低,体系放热量较少,反应初期部分Al3Ti局部熔化,TiC以残留Al3Ti为核心形成,呈条状。随着TiC含量的增加,体系的放热量不断提高,反应初期局部熔化Al3Ti数量及体积都在减少,条状颗粒随之减少,粒状颗粒相应增加。当TiC含量增大至40%,Al3Ti完全融化,增强相的形态也完全转变为粒状。

图5为40%TiC/Al3Ti表面复合材料的EDS分析结果。图5a为基体相电子能谱分析(EDS)分析结果,主要含有Al、Ti元素,且原子比近似为3∶1,结合上述XRD分析结果,可以确定基体相为Al3Ti。图5b是颗粒相EDS分析结果,由图5b可知其含有Ti、C元素,同样结合XRD分析结果,可以确定颗粒相为TiC。

图5 40%TiC/Al3 Ti复合涂层的EDS分析

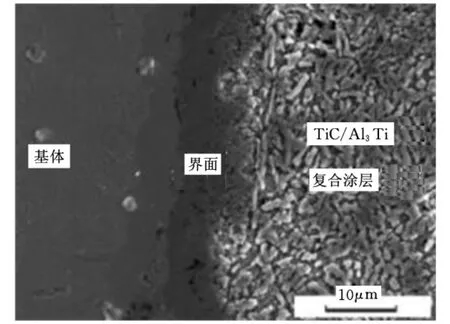

TiC/Al3Ti复合涂层横截面形貌如图6所示,左边为铁基体,右边为TiC/Al3Ti复合涂层,中间部位为复合涂层界面结合处。TiC/Al3Ti涂层与铁在界面呈良好的冶金结合,局部区域有少量气孔,无裂纹存在,结合处有明显的过渡区。复合涂层基体上均匀地分布大量TiC颗粒。

图6 30%TiC/Al3 Ti复合涂层的横截面

2.3 表面复合涂层的硬度与磨损性能

图7所示为不同TiC含量复合涂层的显微硬度分布。由图7可知,表面TiC/Al3Ti复合涂层的硬度明显高于铁基体的硬度。表层涂层硬度随着离端面的距离的增大逐渐减小至与铁基体硬度相同,硬度在沿涂层厚度方向呈明显的梯度变化。同时,由图7可以发现,随着TiC含量的增加,涂层的硬度整体上呈增大态势,这主要是由于TiC颗粒为硬质颗粒,在复合涂层中作为增强相,其含量的增加必然促使涂层的硬度增大。

图7 不同复合涂层显微硬度

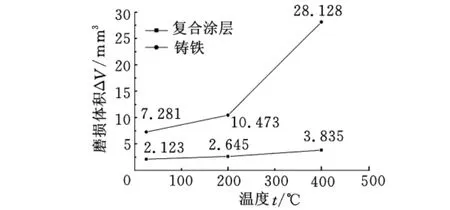

图8所示为铸铁基体与表面复合涂层的磨损体积随环境温度变化曲线。由图8可知,表面复合涂层的磨损体积要小于铸铁基体的磨损体积,随着环境温度的升高此种趋势越发显著。伴随着环境温度的升高,铸铁基体的磨损体积呈明显上升趋势;而复合涂层磨损体积变化微小,呈缓慢上升趋势。从磨损体积角度观察,在25℃时,铸铁的磨损体积为表面涂层的3.43倍;200℃时,铸铁的磨损体积为表面涂层的3.96倍;400℃时,铸铁的磨损体积为表面涂层的7.33倍。

图8 铸铁基体与表面复合涂层磨损体积

随着温度的升高,钢的强度降低,耐磨性也随之降低,表面复合涂层的磨损体积总体呈微弱上升趋势,这是由于金属间化合物Al3Ti特性和陶瓷颗粒TiC的增强作用的缘故。这说明TiC/Al3Ti表面复合涂层具有较高的高温强度和高温耐磨性。综上分析可知,表面复合涂层的磨损性能要优于铁基体的磨损性能,此种优势随着温度的升高更为显著。

3 结论

(1)在熔融铁液作用下,Al-Ti-C体系反应完全,制备出纯净的TiC/Al3Ti表面复合涂层材料。

(2)表面复合涂层中,TiC颗粒镶嵌在Al3Ti基体上,涂层致密。当TiC含量较少时,颗粒呈条状;随着TiC含量的提高,颗粒尺寸逐渐减小,由长条状向粒状及细粒状转化。涂层与铁基体界面为良好的冶金结合。

(3)随着涂层中TiC含量的增加,材料的硬度有所提高,表面复合涂层的硬度明显高于铁基体的硬度。TiC/Al3Ti表面复合涂层的磨损性能要优于铁基体的磨损性能,且随着温度的升高更为显著。

[1]孙康宁,尹衍升,李爱民.金属间化合物/陶瓷基复合材料[M].北京:机械工业出版社,2003.

[2]Zhang F,Lu L,Lai M O.Study of Thermal Stability of Mechanically Alloyed Ti-75%Al Powders[J].Journal of Alloys and Compounds,2000,297(2):211-218.

[3]Yamaguchi M,Inui H,Ito K.High-temperature Structural Intermetallics[J].Acta Materialia,2000,48(1):307-322.

[4]Das G,Mazdiyasni K S,Lipsitt H A,et al.Mechanical Properties of Polycrystalline TiC[J].Journal of the American Ceramic Society,1982,65(2):104-110.

[5]Dunmead S D,Munur Z A.Simultaneous Synthesis and Densification of TiC/Ni-Al Composites[J].Journal of Materials Science,1991,26(9):2410-2416.

[6]陈国良,林均品.有序金属间化合物结构材料[M].北京:冶金工业出版社,1999.

[7]Wang H M,Duan G.Microstructure and Wear Resistance of a Laser Clad Reinforced Cr3Si Metal Silicide Composite Coating[J].Materials Science and Engineering,2002,A336(2):117-123.

[8]Duan G,Wang H M.High-temperature Wear Resistance of a Laser-clad γ/Cr3Si Metal Silicide Composite Coating[J].Scripta Materialia,2002,46(1):107-111.

[9]李剑锋,戴玮玮,丁传贤.等离子喷涂碳化铬-镍铬涂层 的 摩 擦 学 特 性 [J].摩 擦 学 学 报,1996,16(1):14-20.

Li Jianfeng,Dai Weiwei,Ding Chuanxian.Tribological Properties of Plasma Sprayed Chromimun Carbide- Nickel Chromium Coating[J].Tribology,1996,16(1):14-20.