罗非鱼肉水解蛋白Alcalase酶解工艺优化

2013-07-22方细娟曾庆祝许庆陵战宇刘鹏林金鹰顾采琴

方细娟,曾庆祝,许庆陵,战宇,刘鹏,林金鹰,顾采琴

(广州大学化学化工学院,广东广州 510006)

罗非鱼是一种中小型鱼,繁殖能力强,生长速度快,肉味鲜美,含有多种不饱和脂肪酸和丰富的蛋白质,素有“白肉三文鱼”之称[1]。2010 年,我国罗非鱼(tilapia)产量达120 万t,占世界总产量的50%以上。罗非鱼主要用于加工冷冻鱼片出口欧美市场。由于罗非鱼体形较扁,制造鱼片的利用率只有整条鱼的46%左右,而下脚料则高达54%以上,加工利用率不高,废弃物较多[2],导致加工企业利润低,难以确保罗非鱼产业的持续发展,所以探索新的加工方法具有重要现实意义。利用罗非鱼制造水解蛋白具有原料利用率高、水解蛋白多肽及其相关产物具有特殊生物活性和重要应用价值[3]。有关蛋白多肽的生物利用,Hara[4]较早就指出,蛋白质在消化道中的消化终产物大部分是小肽而不是游离氨基酸(FAA),这些多肽具有与原蛋白相同的氨基酸组成成分,且这类小肽具有良好的溶解性和稳定性。在此之后,开展了较多关于蛋白多肽制备及其生物活性等研究工作。目前,关于罗非鱼肉蛋白的水解工艺研究的报道较少,这些研究主要是以水解度为指标,探讨不同酶对罗非鱼肉水解的影响,得出最佳水解酶及其最佳水解工艺条件,有的文献还对水解产物的生理活性进行了研究[5-7]。而以水解度(DH)、三氯乙酸蛋白质氮溶解指数(TCA-NSI)、酸溶肽得率(YASP)三个参数作为罗非鱼蛋白水解工艺指标,并采用响应面优化手段探究其最佳工艺条件的研究尚未见报道。本文以DH、TCA-NSI、YASP 为指标探讨了罗非鱼蛋白水解的最佳工艺条件并得出回归模型,为罗非鱼深加工及高级蛋白产品的制备提供参考。

1 材料与方法

1.1 材料

罗非鱼:购于市场,取其鱼肉绞碎后冰箱冷冻保存,测其粗蛋白含量为18.31%、水分74.46%;Alcalase蛋白酶:天津诺维信生物技术有限公司;牛血清白蛋白:上海缘聚生物科技有限公司。

1.2 主要设备

PL403 电子天平:梅特勒-托利多仪器(上海)有限公司;UV2300 紫外-可见分光光度计:上海天美可惜仪器有限公司;SHZ-D 循环水式真空泵:上海精宏实验设备有限公司;PHS-25 数显pH 计:上海精密科学仪器有限公司;DF-101S 集热式恒温加热磁力搅拌器:巩义市子华仪器有限责任公司;飞鸽牌离心机:上海安亭科学仪器厂;SZ-93 自动双重纯水蒸流器:上海亚荣生化仪器厂。

1.3 方法

1.3.1 酶活的测定用福林酚法[8]

酶活力的定义为:在40 ℃下每分钟水解干酪素产生1 mg/L 酪氨酸定为一个酶活力单位。

1.3.2 水解度的测定用甲醛滴定法[9]

1.3.3 三氯乙酸蛋白质氮溶解指数的测定

先用10%的TCA 沉淀罗非鱼鱼肉蛋白水解液中的蛋白质和大分子多肽,离心后取上清液,用甲醛滴定法测上清液中的游离氨基酸的含量[10]:

1.3.4 酸沉肽得率的测定用福林酚法[11]

1.4 酶解

称取适量的自制鱼靡加水混匀→55 ℃水浴预热5 min →调pH →加入适量的酶→在适宜条件下水解→100 ℃水浴灭酶→冷却→离心→抽滤分离→多肽水解液冰箱保存备用(每次实验做三组平行)。

2 结果与讨论

2.1 各单因素对鱼肉蛋白水解过程的影响

2.1.1 加酶量的影响

在液固比为3 ∶1、pH8.0、温度为50 ℃、水解时间为1 h 的条件下,分别加925.5、1 851、3 702、5 553、7 404 U/g(以罗非鱼计)的酶对鱼肉蛋白进行水解,结果如图1 所示。

图1 加酶量对DH、TCA-NSI 及YASP 的影响Fig 1 Effect of enzyme Quantity on DH,TCA-NSI and YASP

图1 结果表明,DH、TCA-NSI 及YASP 均随着加酶量的增加而逐渐升高,在液固比一定的情况下,随着加酶量的增加,酶与底物接触机会增多,酶对蛋白肽键的切割作用增大,DH、TCA-NSI 及YASP 均逐渐增加,如图可知,DH 和TCA-NSI 增加幅度较大,而YASP 增加幅度较小,说明加酶量对溶液中产生游离氨基酸的影响很大而对溶液中产生多肽影响较少;当加酶量超过3 702U/g 时,随着加酶量的增加,DH、TCA-NSI 及YASP 的增幅都趋于平缓。这是由于酶与底物的溶度已经达到了饱和,底物被酶所饱和,底物可供酶所切割位点有限,再增加酶量,DH、TCA-NSI 及YASP 不会发生太大的变化。综合加酶量对三个指标的影响,取3 702 U/g(以罗非鱼计)为最适加酶量。

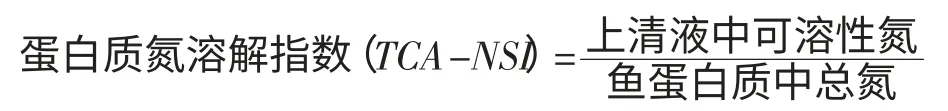

2.1.2 温度的影响

在液固比为3 ∶1、pH8.0、加酶量为3 702 U/g(以罗非鱼计)的条件下,分别在40、45、50、55、60 ℃下进行水解1 h,结果如图2,可以看出,在温度为40 ℃~55 ℃范围内,DH、TCA-NSI 和YASP 3 个指标都呈上升趋势,当温度超过55 ℃以后,DH、TCA-NSI 和YASP 反而呈下降趋势,DH 值上升或下降幅度随温度的变化都不大,说明水解液中游离氨基酸的量基本保持不变。在酶解过程中,适当提高温度可增强酶活力,从而促进鱼肉蛋白的水解,但温度太高则会使酶活力下降甚至有可能使酶失活,反而不利于水解。因此选择55 ℃为适宜的水解温度。

图2 温度对DH、TCA-NSI 及YASP 的影响Fig.2 Effect of temperature on DH,TCA-NSI and YASP

2.1.3 pH 的影响

认识空间图形,培养和发展学生的空间想像能力、推理论证能力、运用图形语言进行交流的能力以及几何直观能力,是高中阶段数学必修系列课程的基本要求.

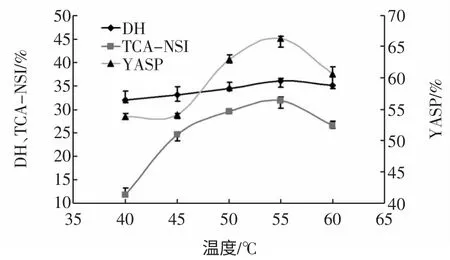

选用不同的pH,在液固比为3 ∶1、温度55 ℃、加酶量3 702 U/g(以罗非鱼计)的条件,水解1 h,结果如图3 所示。

图3 pH 对DH、TCA-NSI 及YASP 的影响Fig.3 The effect of pH on DH,TCA-NSI and YASP

图3 结果显示,pH 对DH、TCA-NSI、YASP 都有一定程度的影响,在pH 达到9 时,DH、TCA-NSI、YASP都达到了最大,然后pH 超过9 之后,DH、TCA-NSI 和YASP 均呈下降趋势,由于pH 的升高,使酶的活性下降。从图中也可以看出pH 对YASP 的影响比较大,这可能是因为pH 比较低时,溶液中的大分子比较多,而当pH 超过8.5 时,溶液中小分子肽和氨基酸的含量开始增加。因此,取最适pH 为9。

2.1.4 液固比的影响

选用不同的液固比,在pH9.0、温度55 ℃、加酶量3 702 U/g(以罗非鱼计)的条件,水解1 h,结果如图4所示,从图4 可以看出,随着酶与底物比的增加,DH、TCA-NSI、YASP 都有增加趋势,而当酶与底物比超过一定值时,DH、TCA-NSI、YASP 都有所降低,原因在于特定的酶与底物浓度比有特定的结合方式,即不同的酶与底物浓度比将有不同的产物(分子量不同)。所以在较大的酶与底物比条件下的产物中,可能含有较多的较大分子量的分子。在测定TCA-NSI 和YASP 时,这些具有较大分子量的分子的部分或者全部就会沉淀下来,根据质量守恒定律,留在溶液中的蛋白质类(即多肽)就少了,所以TCA-NSI 和YASP 都降低了,且液固比过大的话,一方面虽然使底物分散更均匀,溶解度增加,但同时酶的溶度下降,势必对蛋白水解产成不利影响。图中液固比为1 ∶1~3 ∶1 时,DH、TCANSI、YASP 都呈上升趋势,但超过3 ∶1 以后,都略微的有所下降,因此取3 ∶1 为适宜的液固比。

图4 加水量与罗非鱼肉之比对DH、TCA-NSI 及YASP 的影响Fig.4 The effect of liquid-to-solid ratio on DH,TCA-NSI and YASP

2.1.5 酶解时间的影响

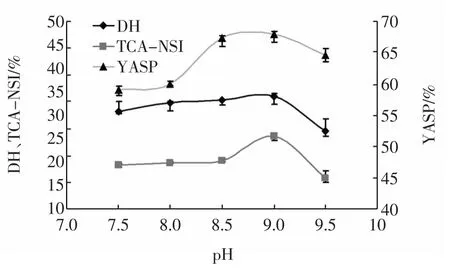

选用液固比为3 ∶1、pH9.0、温度55 ℃、加酶量3 702 U/g(以罗非鱼计)的条件,分别水解不同时间,结果如图5 所示。

图5 水解时间对DH、TCA-NSI 及YASP 的影响Fig.5 The effect of reaction time on DH,TCA-NSI and YASP

从图5 可以看出,随着酶解时间的延长,DH、TCA-NSI、YASP 都增大,在反应时间在1 h 之内,DH、TAC-NSI、YASP 的增幅较大,当时间超过1 h 之后,DH 增幅趋于平稳,TAC-NSI 不再增加,但YASP 反而有所下降,可能是由于水解越长,鱼肉蛋白水解程度越大,产生的多肽被进一步水解,从而导致多肽减少,游离氨基酸的含量增加。从获取较多多肽组分和节省能耗方面来考虑,选择控制反应的最佳时间为1 h。

2.2 酶解工艺条件的响应面优化

表1 相应面试验因素水平表Table 1 Factors and levels of response surface experiment

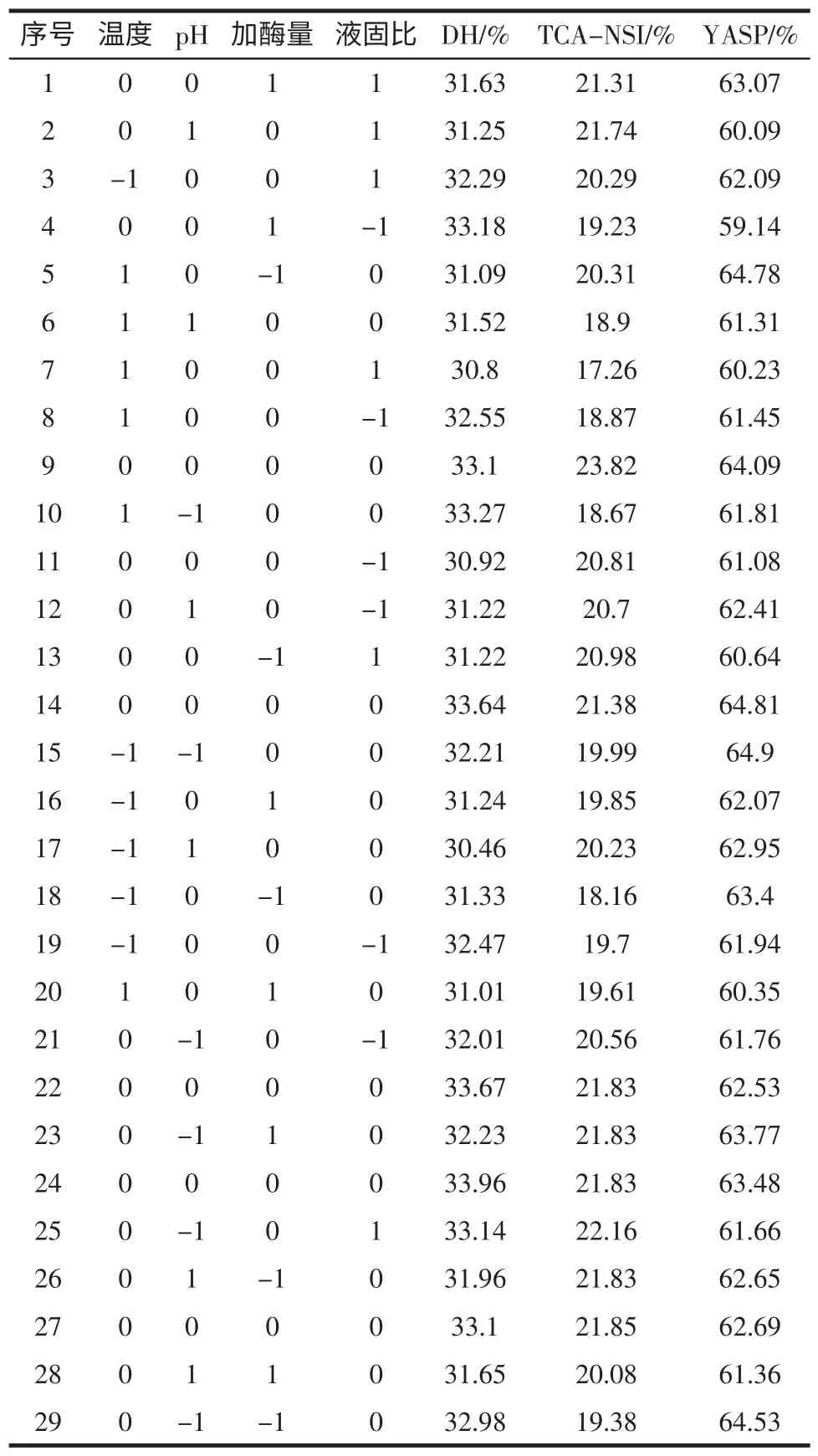

表2 响应面分析试验结果Table 2 Results of response surface experiment

根据以上实验结果进行回归拟合得到回归方程如下。

DH 的回归方程:

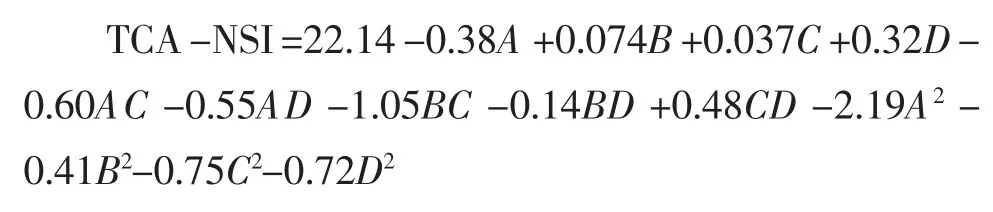

TCA-NSI 的回归方程:

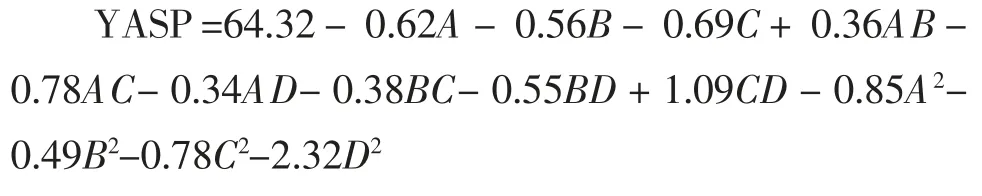

YASP 的回归方程:

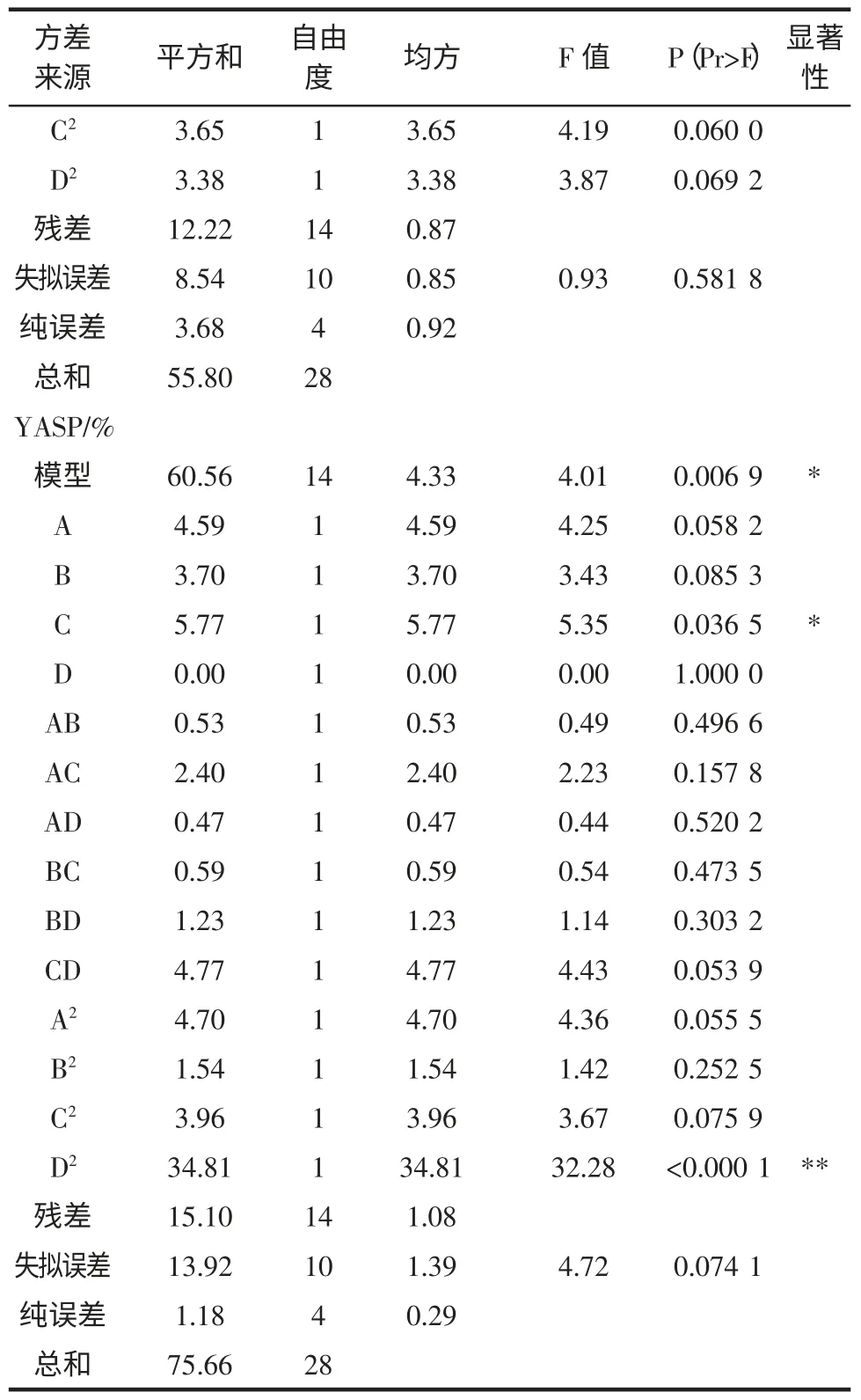

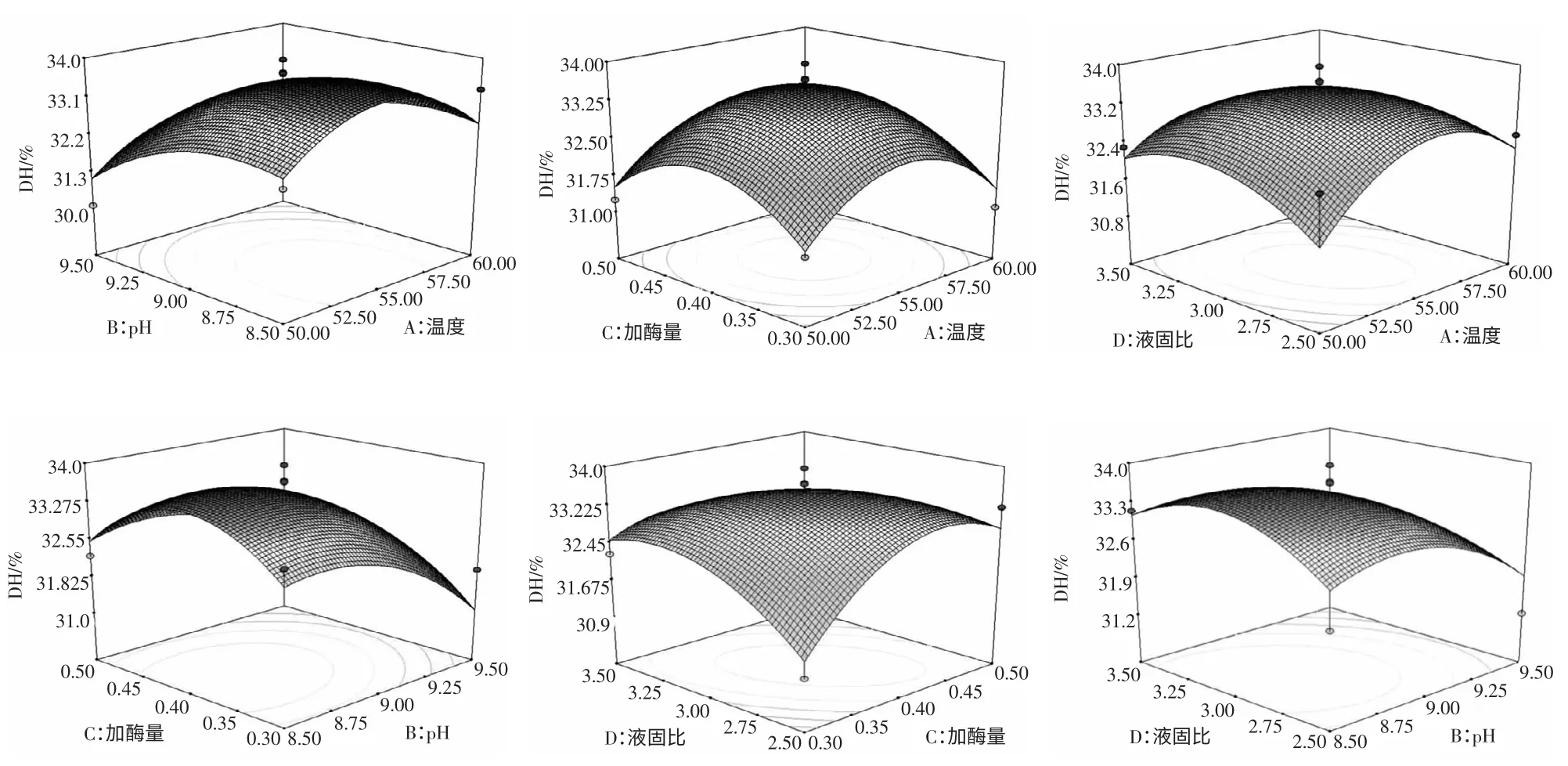

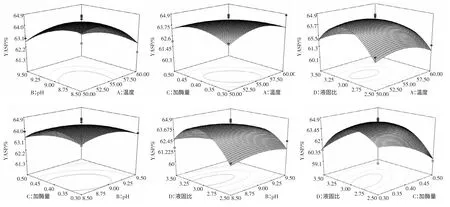

从表3 可以看出,3 个指标的回归模型项都显著,且失拟项不显著,说明3 个回归方程对试验结果拟合得较好。从DH 模型的方差分析中可知,pH 和4 个条件的二次项显著,说明温度、pH、加酶量及液固比之间的交互作用对DH 无显著影响;从TCA-NSI 模型的方差分析中可知,温度的二次项极显著以及交互相BC显著,交互相BC 对TCA-NSI 的影响可从图7 反映出;从YASP 模型的方差分析中可知,一次项C 影响显著和二次项D2影响极显著,交互性无显著影响,说明温度、pH、加酶量及液固比之间的交互作用对YASP无显著影响。

表3 回归模型的方差分析Table 3 Variance analysis of regression model

续表3 回归模型的方差分析Continue table 3 Variance analysis of regression model

上面响应分析图直观反映了4 个因素以及交互作用对DH、TCA-NSI、YASP 3 个指标的影响程度。为了进一步优化酶解的最佳工艺条件,通过Design expert 7.1.6 软件综合3 个指标的影响,对回归方程进行偏微分,在试验范围内,进行适当调整,得到最佳工艺条件为:温度54.30 ℃,pH 为8.77,加酶量为3 702 U/g(以罗非鱼计),液固比为3.06:1,而在此条件下预测值DH为33.63%、TCA-NSI 为22.10%、YASP 为64.55%。从响应面分析得出的最佳条件与单因素所得出的结果总体一致。

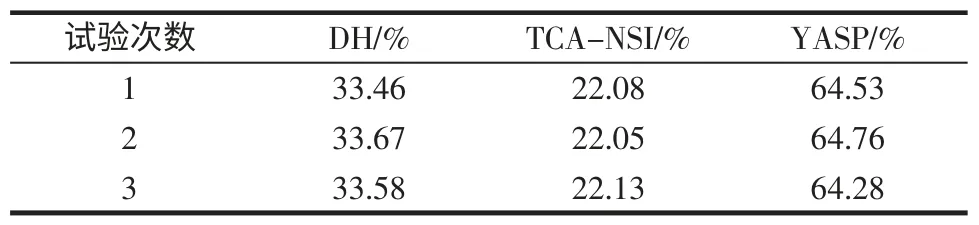

2.3 模型的验证性试验

为了验证模型的准确性,根据所得的最佳工艺条件:温度54.30 ℃,pH 为8.77,加酶量为3 702 U/g(以罗非鱼计),液固比为3.06 ∶1,水解时间1 h,进行验证试验,在此条件下进行了3 次平行试验(如表4 所示),测出3 次DH 的平均值为33.57%、TCA-NSI 的平均值为22.09%、YASP 的平均值为64.52%,测定结果稳定,偏差不大,数据重现性良好,证明该模型合理可靠。

图6 各因素对DH 影响的响应面图Fig.6 Response surface diagrams for four factors on DH

图7 各因素对TCA-NSI 影响的响应面图Fig.7 Response surface diagrams for four factors on TCA-NSI

图8 各因素对YASP 影响的响应面图Fig.8 Response surface diagrams for four factors on YASP

表4 验证试验Table 4 The test of validation

3 结论

1)单因素实验结果可以看出,Alcalase 对罗非鱼肉蛋白水解的适宜水解条件为:酶解时间1 h、液固比为3 ∶1、酶解pH 为9、酶解温度为55 ℃、加酶量为3 702 U/g(以罗非鱼计)。

2)用单因素所得的最佳条件进行了响应面分析,对水解工艺条件做进一步优化,得到了DH、TCA-NSI、YASP 的回归方程模型,并通过微积分优化得出罗非鱼肉蛋白水解的最佳工艺条件:温度54.30 ℃、pH 为8.77、加酶量为3 702 U/g(以罗非鱼计)、液固比为3.06 ∶1、水解时间1 h,在此条件下预测值DH 为33.63%、TCANSI 为22.10%、YASP 为64.55%,实测值DH 为33.57%、TCA-NSI 为22.09%、YASP 为64.52%,预测值和实测值吻合较好,说明回归模型能较好地预测DH、TCA-NSI、YASP 的实际指标。

[1]巩育先,郭先霞,李瑞伟,等.罗非鱼营养成分研究进展[J].中国食物与营养,2009,11(11):50-52

[2]许庆陵,曾庆祝,闫磊,等.罗非鱼多肽-锌配合物的制备及其生物活性[J].食品科学,2010,31(10):75-80

[3]郭存荣,郭清泉,方细娟,等.多肽-锌配合物对奥尼罗非鱼生长性能和血清生化指标的影响[J].中国饲料,2010,427(23):35-38

[4]Hara H,Funabiki R,Lwata M,et al.Protal absorption of small peptides in rat sunderun restrained condition[J].Journal of Nutrition,1984,114(6):1122-1129

[5]栗桂娇,阎欲晓.酶法制取罗非鱼动物蛋白水解液的研究[J].食品研究与开发,2004,25(4):70-73

[6]朱志伟,曾庆孝,林奕封.罗非鱼肉的酶法水解控制和复合研究[J].食品与发酵工业,2010,29(7):55-58

[7]赵珊珊,朱志伟,曾庆孝,等.不同蛋白酶酶解罗非鱼肉制备蛋白水解液的过程变化规律研究[J].现代食品科技,2008,24(2):115-119

[8]中国国家标准化管理委员会.GB/T 16159-1996.蛋白酶活力测定法[S].北京:中国标准出版社,1996

[9]徐勤,葛向阳,刘建峰.甲醛法测大豆蛋白水解度的改进[J].饲料工业,2008,29(5):46-47

[10]谭斌,曾凡坤,吴永娴.花生肽的酶法生产工艺研究[J].食品与机械,2000(3):14-17

[11]张勇,朱宇旌,宋执磊,等.碱性蛋白酶水解苜蓿叶蛋白制备寡肽最佳条件的研究[J].中国饲料,2007(18):15-17