滚动轴承的减摩设计

2013-07-21杨晓蔚

杨晓蔚

(洛阳轴承研究所有限公司,河南 洛阳 471039)

滚动轴承在美国曾被直接称为“减摩轴承”,因为与被其替代的滑动轴承相比,滚动轴承的摩擦因数μ要低1~2个数量级(滑动轴承一般约为0.1~0.01,滚动轴承一般约为0.01~0.001,甚至更低)。因此,滚动轴承的减摩特性,既是其诞生与发展的使命,也是其本质所在。

1 滚动轴承的摩擦因数

轴承摩擦因数μ的计算公式为

式中:M为轴承总摩擦力矩,N·mm;P为轴承当量载荷,N;d为轴承内径,mm。

由于制造技术的不断进步,现代滚动轴承的摩擦因数都已达到了千分之一级别的程度。几个国际著名轴承公司给出的轴承摩擦因数参考值见表1[1-4],表中的数据通常是在轴承当量载荷P≈0.1C(C为轴承基本额定动载荷),转速n≈0.5ng(ng为轴承极限转速),润滑充分,安装正确,运转正常的条件下确定的。

由表可知,不同公司生产的同一类型轴承的摩擦因数在数值上大同小异,基本上都处于同一水平。根据表1,在低摩擦应用领域,可选用调心球轴承、圆柱滚子轴承、深沟球轴承或推力球轴承。需要注意的是,尽管一般情况下低摩擦与高转速正相关,即低摩擦因数轴承可用于高转速工况,但在高转速下,滚动体的离心力和陀螺力矩急剧增大,其产生的滑动摩擦将占据主要成分,因此,适用于高速工况的轴承,不仅与摩擦因数有关,而且与轴承的类型和结构有关。

表1 不同类型轴承的摩擦因数

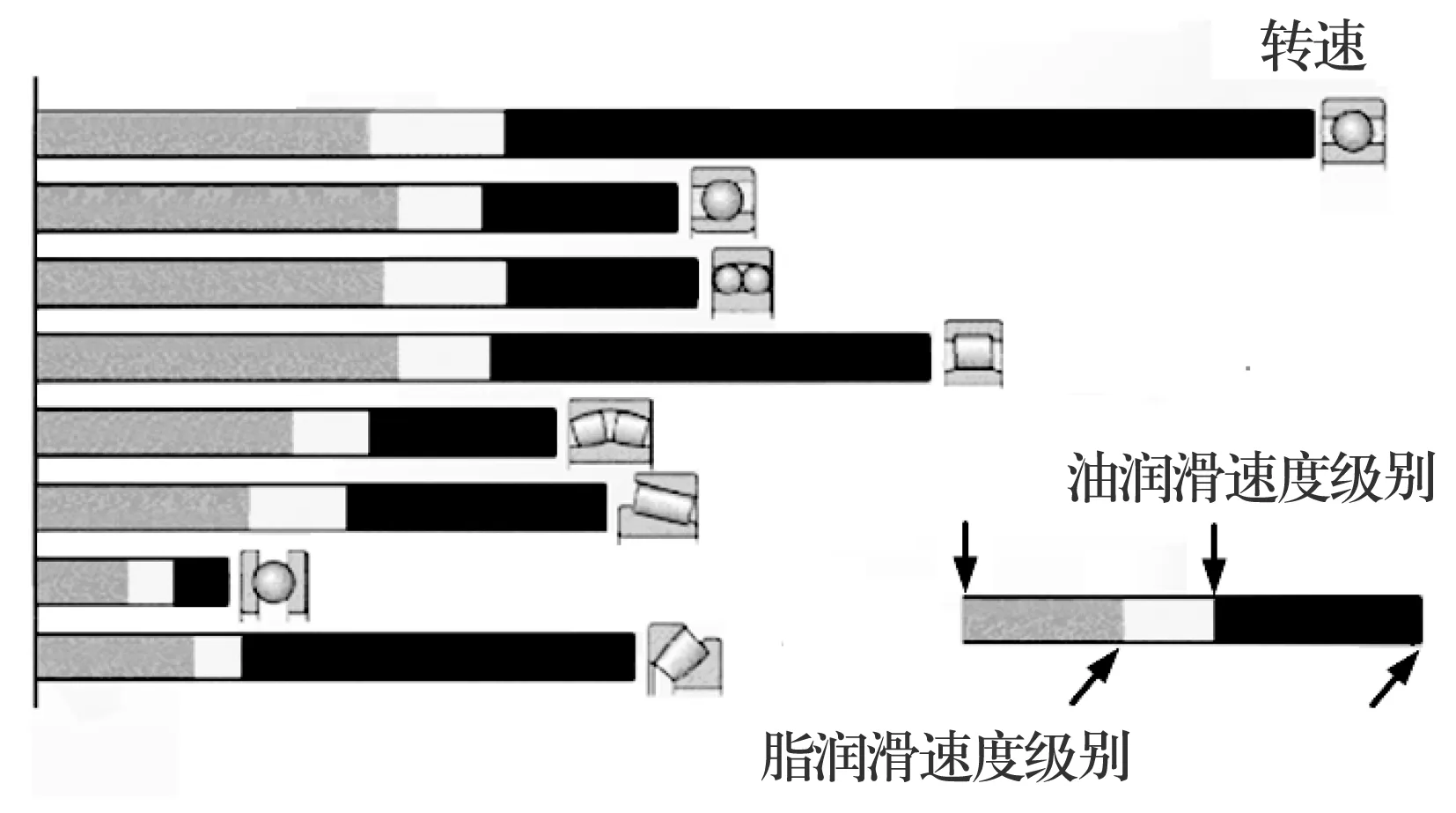

不同类型轴承的速度性能如图1所示,从图中可以得到一个直观的概念,属于高速轴承类型的主要有深沟球轴承、角接触球轴承、圆柱滚子轴承和推力调心滚子轴承等。

图1 不同类型轴承的速度性能示意图

2 滚动轴承的减摩设计范例

尽管现代滚动轴承的摩擦因数已达到很低的程度,但在当今全球可持续发展、节约能源与资源、注重环境保护的新发展趋势下,许多著名轴承公司仍致力于进一步的降低轴承摩擦损耗,并做出了显著的成绩。例如:

FAG的电动机用C系列深沟球轴承,摩擦力矩减小35%;

NSK的家用空调、吸尘器和电扇用GR系列深沟球轴承,摩擦力矩减小40%~50%;

NTN的汽车变速器用“自密封的低摩擦力矩深沟球轴承”,摩擦力矩减小80%;

JTEKJ改进的“LFT-Ⅲ超低摩擦力矩圆锥滚子轴承”,摩擦力矩减小50%;

SKF在新一代深沟球轴承中采用聚酰胺PA46+GF30作为标准保持架,摩擦力矩减小30%。

上述减摩成果,并没有以过度牺牲其他性能及寿命指标为代价,而均是多目标综合优化的结果,不仅使轴承的摩擦力矩减小,同时还具备噪声降低、重量减轻、寿命延长等特点。

3 滚动轴承的减摩设计方法

3.1 轴承摩擦产生的机理

轴承的摩擦就是对其运转的阻抗,表现形式就是摩擦力矩,按其产生机理可以分为4种类型:

(1)纯滚动摩擦;

(2)滚动接触面积上的差动滑动摩擦及自旋滑动摩擦,如图2所示[5];

图2 球轴承滚动接触椭圆上的差动和自旋滑动速度与表面摩擦切应力的分布

(3)滑动接触部位的滑动摩擦,包括滚动体与保持架兜孔之间的滑动,保持架与套圈引导面之间的滑动,滚子端面与套圈挡边之间的滑动,密封轴承中密封件与套圈之间的滑动等;

(4)润滑剂的黏性阻滞摩擦。

综合上述滚动摩擦、滑动摩擦和润滑剂摩擦而产生的阻抗轴承运转的力矩就称为轴承总摩擦力矩,其计算式为

M=ML+MV=(MD+MS)+MV,

式中:ML为载荷项摩擦力矩,N·mm;MV为速度项摩擦力矩,N·mm;MD为差动滑动摩擦力矩,N·mm;MS为自旋滑动摩擦力矩,N·mm。这几项摩擦力矩均可采用经验公式计算,各个轴承公司不尽相同。

3.2 轴承的减摩设计方法

减小轴承摩擦,除了可从特别重要的润滑方面(包括润滑剂、润滑方式及接触副的表面粗糙度)着手外,主要任务是减小属于轴承内在特性的滚动摩擦和滑动摩擦。

轴承减摩设计的原则为:在保证轴承其他性能及使用寿命要求的前提下进行减摩设计,不能仅单纯为减摩,从而严重影响其他性能、寿命及可靠性的实现,使轴承难以满足规定的使用要求。

减摩设计应首先基于摩擦学原理和机理。以深沟球轴承载荷项中差动滑动摩擦力矩MD为例,其经验计算公式为[6]

另外,增加接触椭圆短轴长度或减小接触椭圆长轴长度,减小接触面积和增加圆锥滚子轴承接触角等措施,均可减小轴承摩擦力矩。

4 滚动轴承的减摩设计措施

以最具代表性的深沟球轴承和圆锥滚子轴承为例,叙述在减摩设计中通常采取的路径或措施。

4.1 深沟球轴承的减摩设计

(1)减小球组节圆直径;(2)增大球径;(3)减小球与沟道的密合度;(4)减少球数;(5)改善球与保持架兜孔之间的润滑性能。

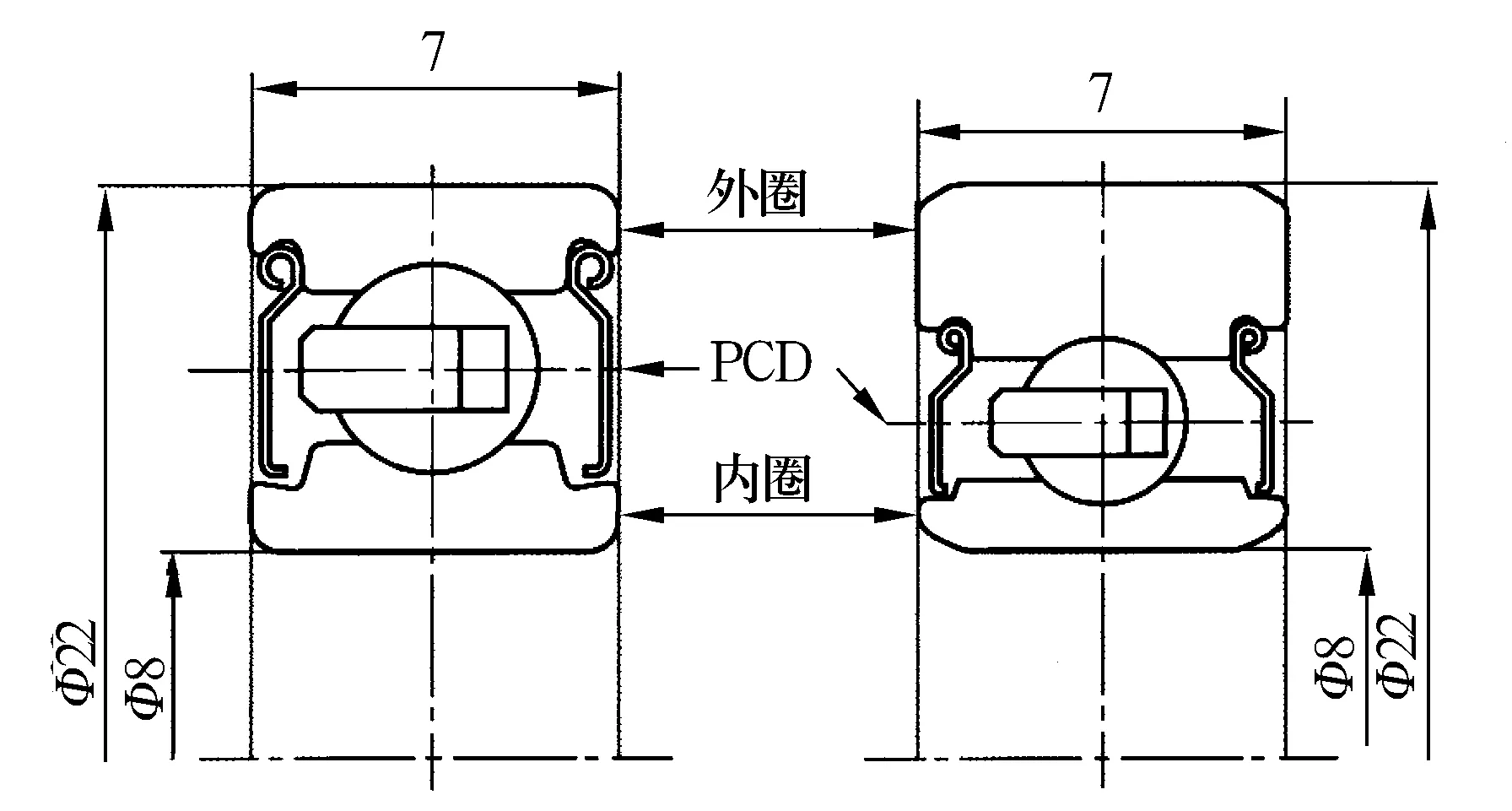

以上措施可以综合采用,也可以对某一方面重点改进。例如,NSK公司的GR系列深沟球轴承,减小球组节圆直径可以达到如图3所示的程度;NTN公司则在冲压保持架兜孔上设计了储油槽,如图4所示。

图3 NSK的GR深沟球轴承与原结构的比较

图4 NTN的具有储油槽的冲压保持架

4.2 圆锥滚子轴承的减摩设计

(1)减小滚子组节圆直径;(2)增大滚子直径;(3)减小滚子长度;(4)增大轴承接触角;(5)对滚子与滚道的接触面进行优化设计;(6)改善滚子球基面与内圈大挡边的接触状况;(7)减少滚子数目。

以上措施同样可以综合考虑,也可以突出重点。例如,JTEKT的“LFT-Ⅲ超低摩擦力矩圆锥滚子轴承”主要采用的减摩措施如图5所示[7]。

图5 超低摩擦力矩圆锥滚子轴承减摩措施

其中,减小滚子组节圆直径和增大滚子直径是为了减小滚动摩擦;减小滚子长度、减少滚子数目以及特殊的滚子与滚道的凸度形状,均是为了减小接触面积从而减小差动滑动摩擦;增大轴承接触角是为了让滚道更多分担轴向载荷,减小滚子端面与内圈挡边之间的滑动摩擦;减小保持架内径,并且把内圈小挡边设计成特殊的形状,使之成为迷宫结构,是为了控制润滑进油流量;较大的接触角和滚子直径、较少的滚子数量可以提高泵吸、排送性能,防止润滑油停滞于轴承内部,使其可尽快排出。

另外,采用增大滚动体直径和轴承接触角的方法,还可以补偿由于减小接触面积造成的疲劳寿命和刚性降低的损失;特殊的滚子与滚道的凸度形状,加上特殊的热处理,则有效提高了轴承的使用寿命。

5 结束语

随着钢材质量和制造技术的不断显著进步,大多数用途轴承的疲劳寿命早已不再成为主要问题,而性能则成为不断追求的目标。在可持续发展的理念下,节能、节材、环保成为新的技术发展趋势,轴承设计也已从长期推崇的“加强型”设计逐步转向为“减摩型”设计,这是新一代轴承的显著技术特征。

滚动轴承的减摩,是在已经很低的摩擦因数或摩擦力矩的基础上进一步改进,因此,仅仅依靠常规思维难以解决问题。如降低表面粗糙度是最简单直接的方法,但这种措施可能有效,也可能事倍功半,还可能毫无成效。最主要的是,要透彻了解和掌握轴承的摩擦学原理与机理,然后通过内部结构参数设计来寻求解决方案,这才是从本质上达到减摩目的所要依赖的最基本且最有效的技术路径。