纯电动汽车变速器轴承系统寿命的校核计算

2013-07-21沈丹富

沈丹富

(钱潮轴承有限公司, 杭州 311215)

随着汽车工业的迅猛发展,全球环保意识的增强,以及石油、煤炭等不可再生资源的大量开采而引发的能源危机,迫使汽车及零部件企业进行技术革命,发展新能源汽车。为抢抓机遇,抢占市场制高点,设计开发了系列纯电动城市公共交通客车用电动机及变速器。现介绍其变速器轴承系统的寿命校核计算。

1 变速器系统受力分析

此纯电动城市公共交通用客车采用感应交流电动机,该电动机具有调速范围宽、效率高、速度调节精度高等特点,并可实现速度与转矩的闭环控制,从而使与之配套的变速器具有结构简单、挡位少、质量轻等特点。交流感应电动机额定功率为100 kW(以下分析计算均基于电动机以额定功率工作),额定转速为1 500 r/min,额定输出扭矩为640 N·m,变速器的3个挡位传动比分别为:4.06,1.89,1。变速器传动结构如图1所示,各挡传动关系示意图如图2所示。齿轮传动参数、所用轴承型号及计算参数分别见表1和表2,齿轮材料均为20CrMnTi,齿面硬度58~64 HRC。

图1 变速器传动结构图

图2 各挡传动关系示意图

表1 斜齿圆柱齿轮传动参数

表2 轴承型号及其计算参数

1.1 齿轮受力计算

首先,根据变速器齿轮传动关系,以主动齿轮为研究对象,分别对各挡齿轮圆周力Fgt、径向力Fgr及轴向力Fga进行计算[1],计算公式为

Fgr=Fgttanα/cosβ,

Fga=Fgttanβ,

式中:P为传递动力;n为齿轮转速;β为齿轮螺旋角。齿轮各个力的计算结果见表3。由于变速器3挡为直接挡,传动比为1∶1,因此各齿轮所受圆周力、径向力、轴向力均为零。

表3 齿轮受力计算结果 kN

1.2 齿轮轴支承反力计算

图3 1挡传动受力分析图

图4 2挡传动受力分析图

2 轴承受力及当量载荷计算

表4 1挡各轴承的受力及当量动载荷 kN

表5 2挡各轴承的受力及当量动载荷 kN

2)该值为齿轮2和3所受轴向力的合力。

2)该值为齿轮2和5所受轴向力的合力。

3 变速器系统轴承平均当量载荷计算

根据城市公共交通客车最高限速50 km/h,结合电动机输出功率及扭矩特性曲线,在变速器设计计算过程中,考虑电能输出的经济性,分别选择25,37 km/h为变速器2挡及3挡的自动换挡点,并采用1挡启动模式。结合GB/T 18488.1—2006 《电动汽车用电机及其控制器》附录B基本城市循环(一个基本城市循环的理论行驶距离为1 017 m),计算得出此款变速器的路谱参数,见表6。

表6 纯电动城市公共交通客车路谱参数

电动机输入转速1 500 r/min的情况下,依据轴承的转速及城市公共交通客车路谱情况,可得系统轴承的平均转速见表7。平均转速计算式为

表7 各挡轴承的转速及平均转速 r/min

式中:ni为各挡的转速;ti为各挡的载荷时间 ;k为各挡的有效转速个数。

2)3挡的转速为0特指轴承不受载荷。

变速器轴承各挡动载荷分别为P1,P2,P3,转速及工作时间分别为n1,n2,n3和t1,t2,t3,则平均当量载荷Pm为

式中:对于球轴承p=3;滚子轴承p=10/3。

从而,变速器各轴承的平均当量载荷分别为PmA=5.29 kN;PmB=15.21 kN;PmC=3.49 kN;PmD=7.75 kN;PmE=16.41 kN。

4 变速器轴承系统寿命计算

轴承的理论寿命计算式为

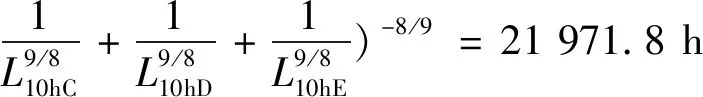

将各轴承的相关参数代入上式得L10hA=2.13×106h;L10hB=1.62×105h;L10hC=8.45×105h;L10hD=3.03×105h;L10 hE=26 216 h。则变速器总成轴承系统的寿命为

根据表6所提供的相关城市公共交通客车基本循环情况,一个基本循环时间为195 s,客车加载、等速行驶101 s,实际行驶距离为1 017 m,变速器轴承系统寿命转换成行驶路程,可行驶的理论路程为

《机动车强制报废标准》规定城市公共交通客车使用年限13年或40万千米,将按先到者而强制报废,变速器系统轴承的理论寿命为796 466.8 km,完全满足车辆理论寿命里程。

5 结束语

系统地校核了典型变速器轴承系统的理论寿命,验证了变速器设计过程中轴承选型的正确性,同时也可为类似变速器设计计算、验证提供借鉴,以缩短变速器设计、开发周期。然而,要从根本上保证并提高变速器轴承系统的寿命,还需从轴承的材料、热处理、润滑及工作环境的清洁度等方面进行深入研究,以不断满足汽车制造企业、使用客户的内在需求。