轴承套圈成形工艺对比分析

2013-07-21王明舟李亚杰左英

王明舟,李亚杰,左英

(浙江五洲新春集团股份有限公司,浙江 新昌 312500)

1 国内传统的轴承套圈成形技术发展过程

套圈成形技术包括热锻、高速锻、钢管制坯、温挤压、冷辗、车加工等。随着技术进步,成形制造工艺有了长足的发展。

1.1 中小型轴承套圈毛坯成形技术的发展

20世纪80年代以前,小型轴承套圈毛坯成形普遍采用钢棒打孔、切割、钢板冲压、热锻等几种工艺[1],中小型轴承套圈热锻成形以塔形挤压,外圈锻辗为主。80年代到90年代初,小型轴承套圈毛坯生产以冷挤压为典型工艺代表,中小型轴承套圈普遍采用套锻辗扩工艺。90年代中期以后,钢管制坯替代冷挤压,成为小型轴承毛坯的制造主流;退火钢棒切断、打孔,内、外圈切割分离工艺开始运用;此时的热锻工艺没有大的改变。进入21世纪后,高速镦锻被广泛采用,冷辗技术已日趋成熟,出现了新的组合工艺,如高速镦锻+热辗、高速镦锻+冷辗 、钢管制坯+冷辗、热锻+冷辗等。新技术的采用使材料利用率大大提高,产品质量也有了长足的进步,使传统产业更加符合国家节材、节能、环保的发展要求。

1.2 车加工成形技术的发展

20世纪80年代以前,车加工普遍采用专用液压车床,自动化程度与生产效率低,加工成本高。80年代初到90年代中期,中小型轴承套圈的车加工发展为以仪表车床(俗称小台车)为代表的新型车加工设备。仪表车床由于设备简单、生产率较高(平均单工序班产5 000件左右),工艺灵活,既适用于大批量生产,也适用于小批量、多品种加工,车加工成本大幅下降,产品质量基本满足用户要求,迅速在浙江地区发展壮大。进入21世纪后,由于用工成本上升,车加工自动化成为行业发展的必然选择,随着套圈专用数控车床、液压车床成形刀具的突破,逐步发展为轴承套圈专用多工序数控车床连线和液压自动连线车床,从而替代了仪表车床,也为高精密磨前产品的出口奠定了基础。最近几年,设备防错装置、在线检测技术、一人管理多线等已在一些车加工能力强的地区逐步得到推广应用。

1.3 冷辗技术的发展

冷辗是将退火后的毛坯在室温下辗扩成形,半成品精度高,套圈制造工序的总耗能低,节材。辗压后由于改善了滚道的金属流线分布,并细化了淬火后晶粒,能显著提高轴承的使用寿命。冷辗技术于国家“六五”期间开始立项研发,2001年通过国家鉴定。目前,冷辗技术已基本成熟,突破了模具寿命、设备稳定性、进给精度等一系列难题,因而冷辗质量稳定、可靠。可辗扩最大外径为220 mm,节材率达到15%~25%。目前冷辗分“粗辗”、“精辗”2种工艺,根据不同要求各有特点。

2 套圈成形工艺分析

由套圈成形技术的发展过程可以看出,新工艺的出现使毛坯质量、车加工精度和加工效率等大大提高。下面对几种典型的成形工艺进行分析。

2.1 传统成形工艺的现代化改造

套圈典型的传统成形工艺路线如图1所示。

图1 套圈传统成形工艺流程

传统成形工艺材料利用率低,成本高,效率低,质量不稳定,可靠性差。如下料温度可控性差,重量误差大;压力机连线主要靠人工操作,人为因素影响大,锻件精度低;车加工没有在线防错技术,经常发生漏加工;人工质量检验的可靠性差,影响整个磨前产品的质量。因此,需要对传统磨前成形工艺进行现代化改造。

(1)棒料加热。剪切下料采用温剪工艺,剪切温度为(600±20) ℃。优点:可以提高料段的剪切质量,避免料段端面变形、毛刺、马蹄形的产生;保证镦饼后料饼流线的对称性,从而提高套圈锻造流线的对称性;同时也可避免因料段毛刺压入而产生的裂纹。缺点:设备剪切力较大,相对于一火锻即棒料热剪切直接锻造成形而言能耗偏大,温剪切耗能约为150 kW·h/t。

(2)成形工序料段加热。温剪后所有料段都从室温加热到锻造温度,使料段加热一致性得到控制,保证了最终锻件品质的一致性;温度在线检测,设有温度报警系统,提高了加热可靠性。

(3)多工位锻压成形与辗扩。锻压成形采用多工位压力机,工序间传递采用步进梁或机械手,工模具更换采用模架快速更换技术。优点:可以实现锻造自动化,减少人为因素影响,生产效率、锻件品质大大提高;锻造成形后与扩孔机的连接采用机械手或机器人;扩孔实现数控化,提高了辗扩的尺寸精度和形位公差,减小了锻件留量,节材,使锻造加热、成形、辗扩实现自动化生产。缺点:投资较大,关键点是步进梁的可靠性及扩孔机的数控改造。

(4)车加工成形。粗、精车各工序的连线,加工设备实现数字化、智能化。装备结合装夹防错技术、在线漏加工检测技术、沟位偏移在线检测技术、视觉系统在线检测技术,提高了产品质量可靠性,但投资成本相对较高。

2.2 套圈成形新工艺

2.2.1 钢管制坯

20世纪90年代钢管制坯工艺逐渐发展起来,主要用于中小型轴承套圈毛坯的制造,目前国、内外已普遍采用。该工艺的优点:钢管尺寸精度高,可控制外径尺寸散差<0.25 mm, 圆度<0.1 mm,壁厚差< 0.06×壁厚;由于留量减小,材料利用率提高,成本降低,生产效率提高,适用于大批量生产。缺点是轴承的寿命相对较低。因此,钢管制坯轴承一般应用于中、低使用要求的场合。目前先进的钢管制坯工艺路线如图2所示。

图2 钢管制坯成形工艺流程

2.2.2 高速锻

高速锻的优点:毛坯尺寸精度高,锻件质量可靠,生产效率高,每分钟可加工120套以上,节材、节能,适用于大批量生产,是目前最先进的毛坯制造工艺之一。缺点:不适应小批量多品种生产,毛坯尺寸有一定限制。

2.2.3 冷辗

冷辗工件尺寸精度高(圆度<0.1 mm),尺寸散差小,节材、节能。冷辗分精辗和粗辗。精辗的优点:毛坯经粗车后直接辗压为图纸要求尺寸,只需再车防尘槽,不需其他加工,保证了沟道金属流线与沟道基本平行;缺点:冷辗后残余应力较大,热处理后易变形、胀大。粗辗是将传统热锻毛坯(端面需车削)、高速锻坯或钢管割坯(端面需软磨,去毛刺)在室温下辗压得到精密毛坯件,其优点:制造要求不高,辗后通过再结晶退火可消除残余应力;缺点:辗后还需车加工,延长了工艺流程,增加了生产成本,节材的成本优势被削弱;辗后车削加工使表面致密层被除去,良好的沟道金属流线分布可能被破坏。

3 新的成形技术组合方案分析

随着成形新工艺的不断涌现,各工序可优势互补,优化组合,从而形成新的成形技术解决方案。

3.1 传统成形技术现代化改造方案

传统成形技术的现代化改造后工艺路线为:长棒料中频加热→600 ℃温剪切料→料段冷却→料段加热(1 120 ℃±20 ℃)→多工位自动锻造压力机成形→数控辗环机辗扩→冷却→保护气氛退火→粗车自动连线(带在线防错技术)→精车自动连线(带在线防错技术)。

以6308轴承套圈为例,对传统工艺与现代化改造后各项数据进行对比,见表1。

表1 6308轴承套圈现代化改造前、后的各项数据对比

3.2 高速锻+冷辗成形组合方案

工艺路线为:长棒料中频感应加热→高速锻造→保护气氛退火→冷辗→车加工。

高速锻+冷辗成形组合方案利用高速锻毛坯尺寸精度高的优点,锻坯满足冷(粗)辗要求,通过冷辗,扩大了高速锻的使用范围,同时消除了塔锻挤压时的环带,节约材料。保护气氛等温退火,表面氧化脱碳减少;碳化物细小均匀,具有硬度优势,有利于提高冷辗模具的寿命。冷辗后锻坯尺寸精度更高,为套圈外径面、端面直接软磨奠定了基础,沟道金属流线分布更加合理。

以63/28轴承(非标)套圈为例,对高速锻+冷辗组合方案与传统热锻工艺的各项数据进行对比,见表2。

表2 63/28轴承套圈高速锻+冷辗与传统热锻的各项数据对比

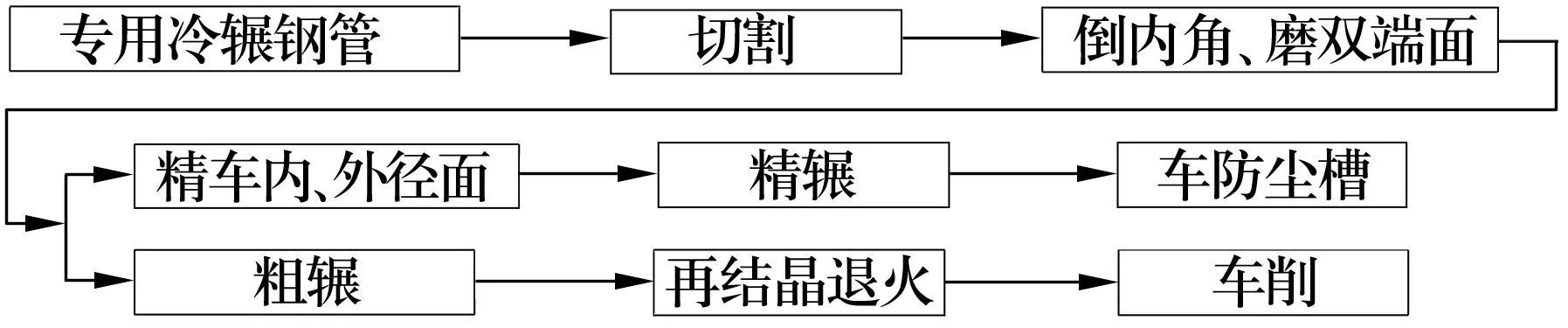

3.3 专用钢管+冷辗成形组合方案

工艺路线如图3所示。

图3 专用钢管+冷辗成形组合方案的工艺流程

研发的专用冷辗钢管,利用穿管余热直接轧制成所需的冷辗管尺寸,然后进行等温球化退火,硬度为88~92 HRB,完全适合冷辗要求,避免了常规钢管硬度偏高难于冷辗的问题。倒内角工序主要是去除切割时产生的轴向毛刺,磨双端面保证了坯料高度的一致性。再结合冷辗技术的优势,改善了沟道金属流线,避免了钢管挖沟金属流线被切断的现象,提高了钢管制坯轴承的使用寿命,并使制造成本大幅下降。

以6312为例,对专用钢管+冷辗成形技术组合方案与传统热锻工艺的各项数据进行对比,见表3。

表3 6312轴承专用钢管+冷辗与传统热锻的各项数据对比

3.4 现代化改造+冷辗组合方案

工艺路线为:多工位压力机锻造→退火→粗车端面→粗辗→再结晶退火→车加工。

该组合方案适用于外径小于220 mm的中大型轴承,可以弥补钢管制坯时的壁厚限制。其工艺特点为:采用多工位压力机锻造,自动化程度高,锻件质量一致性好;保护气氛退火,氧化脱碳少,球化组织均匀细小,硬度(88~92 HRB)适合冷辗;冷辗设备采用伺服电动机,丝杠进给,加工精度提高;再结晶退火减少了淬火变形;车加工采用自动化数控连线。

以6315轴承套圈为例,对现代化改造+冷辗组合方案与传统热锻工艺的各项数据进行对比,见表4。

表4 6315轴承套圈现代化改造+冷辗与传统热锻的各项数据对比

4 结束语

以试验为基础,着重分析磨前轴承套圈成形工艺(包括套圈毛坯制造和车加工)的各种解决方案,这些方案节能、节材、环保并在生产中获得了实际应用,取得了良好的效果。分析对比各工艺方案可以看出,传统热锻成形技术现代化改造、高速锻+冷辗、专用钢管+冷辗以及现代化改造+冷辗等优势组合方案各有特点,优于传统热锻工艺。由于各工厂条件不同,客户要求不同,可能会有更多的套圈成形技术组合方案,而实现真正的产业转型升级,最终目的是提高质量、提高效率和降低成本。