成形工艺对多孔聚酰亚胺复合材料性能的影响

2013-07-21魏佳平孙小波谢鹏飞张亦弛

魏佳平,孙小波,谢鹏飞,张亦弛

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.南京邮电大学 计算机、软件学院,南京 210046)

多孔聚酰亚胺保持架是20世纪70年代发展起来的一种新型保持架,已广泛应用在各种高精度陀螺电机轴承中。经真空浸油后得到的含油多孔聚酰亚胺保持架既是轴承的重要零件,又是润滑油的载体,对陀螺电机轴承的旋转精度及寿命有很大影响。目前,自由烧结法、定容烧结法是制备多孔聚酰亚胺复合保持架材料(以下简称“聚酰亚胺复合材料”)的主要方法[1],其工艺简单,成本低廉, 且能通过调节工艺参数控制微孔参数,已广泛应用于各类长寿命轴承领域。

孔隙率相同时,不同工艺制备的聚酰亚胺复合材料的力学性能、摩擦学特性,尤其是微孔孔径差异较大。下文采用自由烧结和定容烧结2种成形工艺分别制备聚酰亚胺复合材料,并对比了两者的力学性能和摩擦学特性,为选择适宜的成形工艺提供借鉴。

1 试验

1.1 材料及试样制备

制备聚酰亚胺复合材料所用原料为聚酰亚胺塑粉和聚四氟乙烯塑粉,其中聚酰亚胺模塑粉密度为1.40 g/cm3,玻璃化转变温度为265 ℃,粒度为150目;聚四氟乙烯塑粉粒度为150目。

取适量聚酰亚胺模塑粉和聚四氟乙烯模塑粉置于高速搅拌机中充分搅拌混合后备用。聚酰亚胺复合材料分别采用自由烧结和定容烧结成形工艺制得。

1.1.1 自由烧结成形工艺

称取一定量的原料装入模具中,然后在压力机上压制成形,保压数分钟后脱模,最后将其置于温控烧结炉中进行烧结,孔隙率控制在22%~23%;微孔半径为1.0~1.2 μm。

1.1.2 定容烧结成形工艺

称取一定量的原料装入模具中,通过限位装置将其压制成形,然后将整个装置置于温控烧结炉中烧结成形,最后脱模即可,孔隙率控制在22%~23%,微孔半径为0.6~0.8 μm。

1.2 材料性能测试

采用DNS20型电子万能试验机测试环状拉伸强度,拉伸速度为5 mm/min;用CFT-1型表面性能测量仪测定摩擦学性能,采用往复式干摩,频率20 Hz,Ф4 mm对磨钢球,时间为30 min;用Auto Pore IV 9500型压汞仪测定聚酰亚胺复合材料的微孔参数;用邵氏硬度计测定材料硬度;用EL-04KA高低温循环试验箱进行吸湿性能试验。

2 结果与讨论

2.1 成形工艺对材料力学性能的影响

抗拉强度是轴承保持架的重要指标之一,由不同成形工艺制得的聚酰亚胺复合材料性能见表1。

表1 聚酰亚胺复合材料的性能(平均值)

从表1可以看出,定容烧结成形工艺制得的聚酰亚胺复合材料的密度、环状抗拉强度以及邵氏硬度均高于自由烧结成形工艺制得材料的相应指标,其中环状抗拉强度达到73.0 MPa,提高了82.0%。其差异主要是由于烧结成形工艺不同所致:自由烧结成形工艺当温度升高到玻璃化转变温度以上时,复合材料进入黏弹态,此时,因没有外力施加于材料,自由膨胀现象显著;定容烧结成形工艺是将复合材料固定在一限定的空间内,对材料施加一定的压力,使复合材料的体积不变,自由膨胀小。定容烧结制得的复合材料微孔半径更小,在相同孔隙率的情况下,定容烧结能制得微孔分布更加致密、结构更加牢固的复合材料,因而环状抗拉伸强度和邵氏硬度也更大。

2.2 成形工艺对材料摩擦磨损性能的影响

聚酰亚胺复合材料摩擦磨损试验结果如图1和表2所示。从图中可以看出,定容烧结工艺制得的复合材料摩擦因数大于自由烧结材料;但其耐磨性能较好,磨痕深度较自由烧结材料减小43.7%,磨损量减少22.8%(表2)。

表2 成形工艺对材料耐磨性(平均值)的影响

图1 2种聚酰亚胺复合材料的摩擦因数

出现上述现象的原因可能是由于自由烧结成形工艺制得的聚酰亚胺复合材料磨损量较大,而复合材料本身含有聚四氟乙烯润滑材料,摩擦过程中在接触表面形成一层润滑膜,随着磨损量的增多,润滑膜面积越大,摩擦因数越小;而定容烧结成形工艺制得的聚酰亚胺复合材料微孔半径较小,致密性及材料颗粒之间黏结性较好,加之硬度较大,耐磨性能较好,但不易形成润滑膜而使摩擦因数较大。

2.3 成形工艺对材料吸水性能的影响

聚酰亚胺材料能够少量吸取空气中的水分,引起保持架尺寸发生变化,还会对保持架的储油性能产生一定的影响。

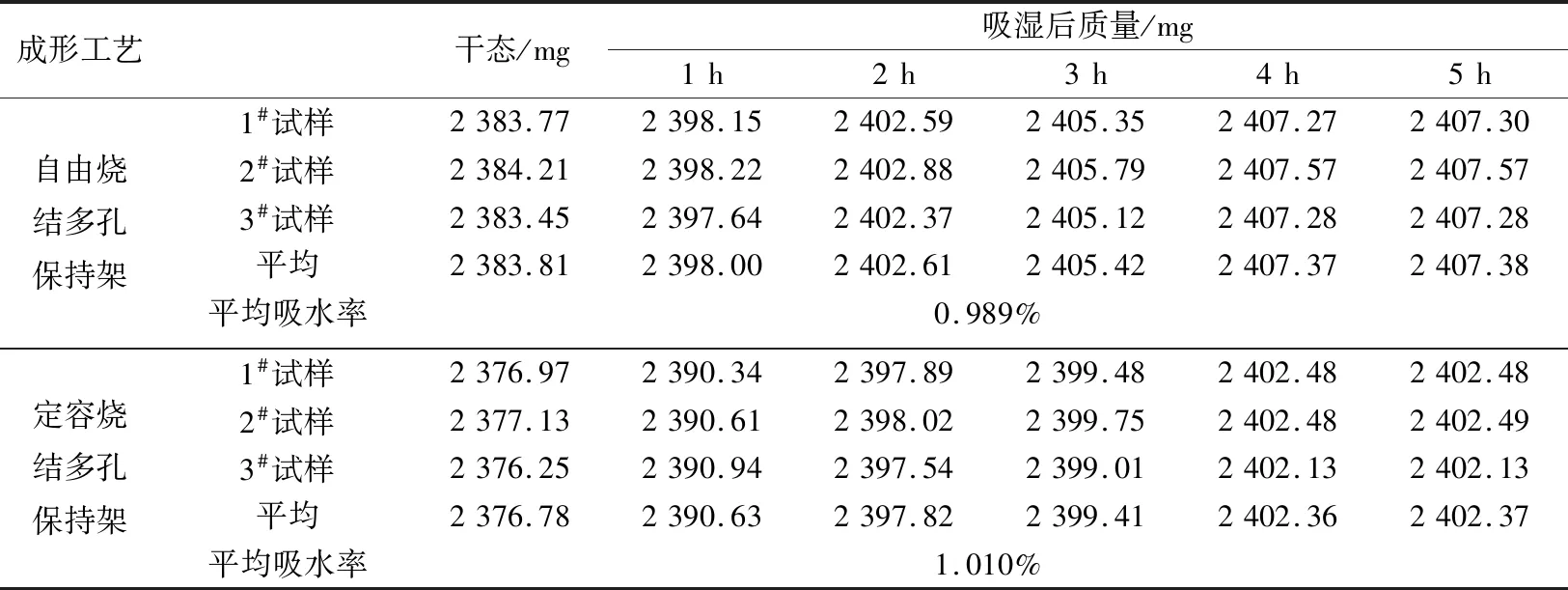

将自由烧结和定容烧结成形工艺制得的保持架放置在索格利特提取器中清洗24 h(石油醚清洗剂,82 ℃),然后把保持架置于真空干燥箱内干燥30 min,并在精密天平上称重,最后把保持架放置在高低温循环试验箱内进行试验。试验温度为25 ℃、湿度为60%,每隔1 h称量一次,试验结果见表3。

由表3可以看出,自由烧结成形工艺制得的聚酰亚胺复合材料保持架放置在温度为25 ℃、湿度为60%环境条件下1 h后吸湿速度变慢,4 h后质量不再变化;定容烧结成形工艺制得的聚酰亚胺复合材料保持架在相同温、湿度条件下2 h后吸湿速度变慢,4 h后质量也不再变化,均达到吸附饱和状态。

表3 多孔聚酰亚胺保持架质量随吸湿时间的变化

多孔材料吸湿是一个微孔流体流动机制,液体在具有各向同性互相连通的毛细孔中的渗透可看作是一个扩散过程[2]。多孔聚酰亚胺保持架的吸湿过程同样可以看作是空气中水分在其内部的扩散。相同配方的聚酰亚胺复合材料在孔隙率相同的情况下,吸湿能力基本相同,均约为1%,但达到吸湿平衡的时间略有差别。

3 结论

(1)定容烧结工艺制得的聚酰亚胺复合材料力学性能优于自由烧结。

(2)自由烧结成形工艺制得的聚酰亚胺复合材料摩擦因数较小,耐磨性能较差。

(3)在孔隙率一致的情况下,2种工艺制得的聚酰亚胺复合材料的吸湿能力基本相同。

(4)实际应用中,由于定容烧结与自由烧结成形工艺不同,两者的应用情况也各不相同。定容烧结工艺制备的聚酰亚胺复合材料力学性能较自由烧结工艺好,但自润滑性能较自由烧结工艺差。通常在选择轴承用保持架材料时,载荷、自润滑性能是考虑的主要因素。定容烧结成形工艺制备的聚酰亚胺复合材料力学性能较好,使其在轴承应用上的载荷量较自由烧结工艺大,但其自润滑性能较自由烧结工艺差,轴承工作时对润滑油需求量也较大。因此,轴承设计选材时,应根据实际工况而定。