中国北方地区风电轴承故障调查与分析

2013-07-21苏连成李兴林王文龙李小俚陈国建

苏连成, 李兴林, 王文龙,李小俚,陈国建

(1.杭州轴承试验研究中心 博士后科研工作站,杭州 310022;2.燕山大学 电气工程学院,河北 秦皇岛 066004)

1 概述

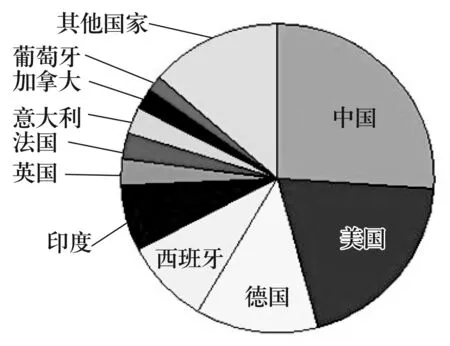

风能是一种可再生的绿色能源,1台1.5 MW的风电机组替代火电机组发电,每年可减排3 000 t二氧化碳[1]。近几年我国在风电领域发展很快[2-3],至2011年底累计装机容量已达62 GW(图1),超过全球装机总量的1/4(图2)。2012年6月,我国风电并网容量达60 GW,装机和并网容量双居世界第一,成为名副其实的全球第一风电大国。

图1 中国风电装机容量(2013年数据为计划容量)

图2 2011年全球主要风电大国风电累计装机容量对比

风电机组运行环境恶劣,且安装于几十米高的塔架上,一旦发生故障,除造成停机发电损失外,维护费用也非常高昂[4-5]。在机组零部件中,主轴承、齿轮箱和发电机轴承因故障率高、停机时间长和维护费用高而最受重视。近年来国内、外对上述关键零部件的状态监测与故障诊断展开了一系列研究,在监测方式[6-9]、变速变载荷条件下的信号处理[10-11]等领域取得了一系列成果,提高了机组故障的预警能力,降低了维护费用。

对风电设备制造企业而言,详细且精确的故障率、故障点和故障程度信息对设备的进一步设计和改进具有重要的参考价值。遗憾的是,由于风场多把机组故障信息看作商业机密,详细的故障统计文献很少。文献[12-13]发布的瑞士和欧洲风场的风电机组故障数据一直被世界各国当成判断风电机组关键零部件可靠性的依据,但随着风电机组制造技术的改进,其单机容量和传动结构已有很大不同,并且我国干燥、多沙尘的自然环境也与欧洲有很大差异,同时由于风电机组关键零部件的国产化和国内、外工艺与装配制造水平的差异,国内风电机组关键零部件的故障规律势必与欧洲风场不同。因此,文献中统计数据对我国当前风电行业的参考价值有限。作为风电第一大国,且鉴于2012年颁布的《风电发展“十二五”规划》中“2015年并网装机总容量达到1亿千瓦,到2020年装机容量达到2亿千瓦”的目标,了解并掌握国内风电机组的故障规律,尤其是主轴承、齿轮箱和发电机轴承的故障规律,对提高我国风电轴承的设计、制造和工艺水平具有重要意义。

2 故障统计与分析

对我国北方地区9个风场共417台风电机组的运行数据进行调查和分析,3个风电机组制造商A,B,C生产的5个机型的详细信息见表1。

表1 风电机组详细信息

风电机组主轴承、齿轮箱和发电机轴承的故障率分别为0.82%,32.04%和67.14%。发电机轴承的故障率最高,占总故障的2/3。主轴承的故障率最低,由于均为轻微故障,未进一步统计故障点(内圈、外圈和滚动体等)信息。

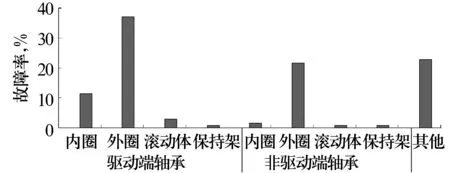

风电机组齿轮箱各故障点的故障率分布如图3所示,以高速轴故障为主,其他主要是润滑故障。由于齿轮箱轴承故障率不高,未详细列出轴承的具体故障部位。发电机各故障点的故障率分布如图4所示,以轴承故障为主,轴承故障中又以外圈故障为主,其他故障包括不对中、不平衡、润滑不良和电磁振荡等。

图3 风电机组齿轮箱故障率分布

图4 风电机组发电机故障率分布

2.1 需立即停机的严重故障点分布

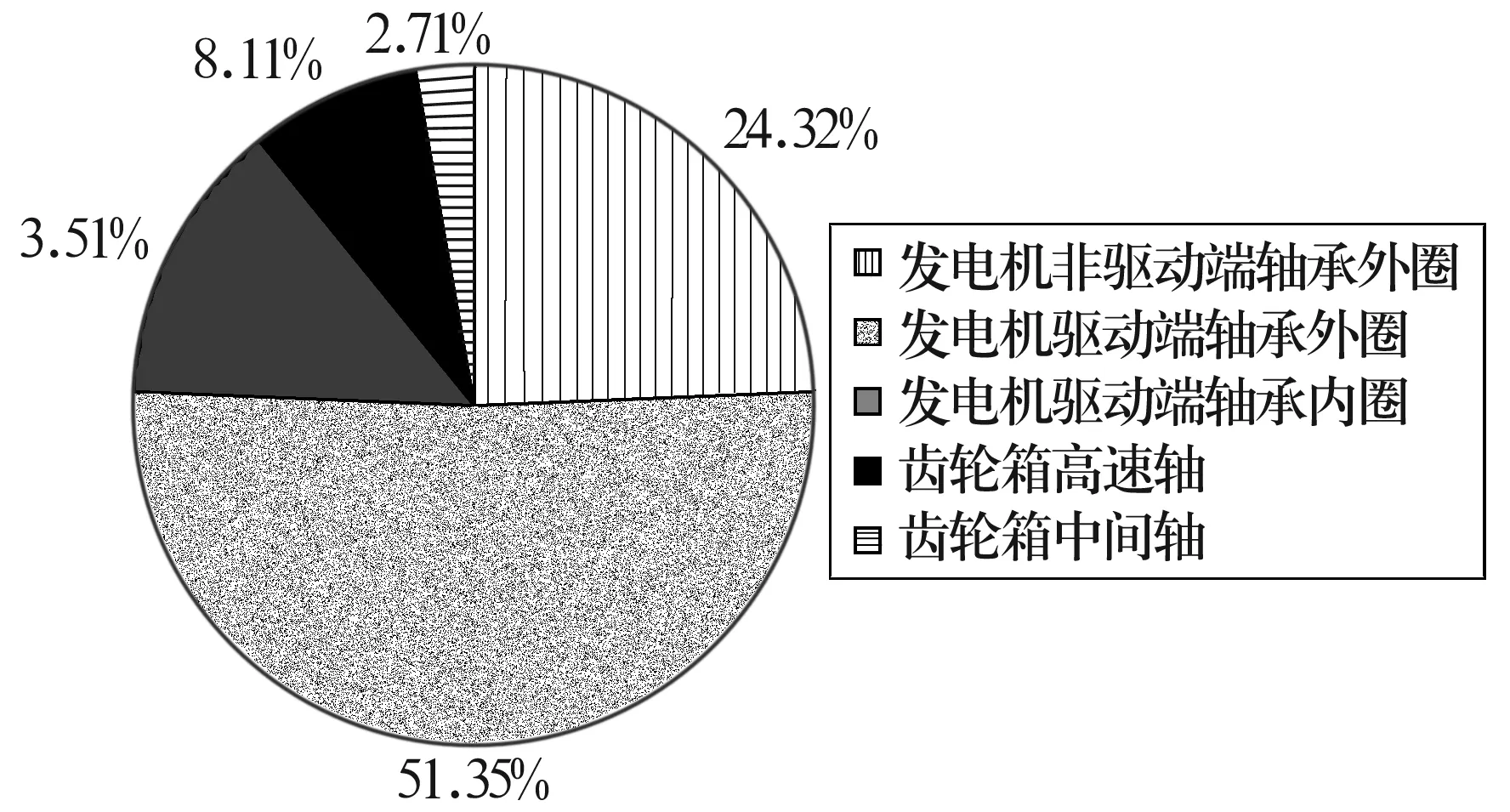

需立即停机的严重故障点主要集中在发电机轴承,且75%以上是轴承外圈,如图5所示。

图5 需立即停机的严重故障点分布

2.2 故障率和故障程度与机型的关系

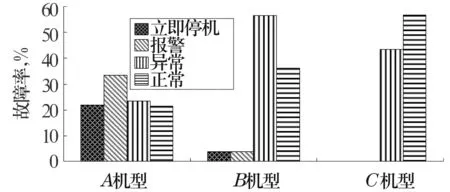

文献[11-12]显示风电机组的故障率随单机功率和运行时间而提高,但本调查发现与单机功率和运行时间相比,机型的故障率差异更加明显。故障率和故障程度与机型的关系如图6所示。由于A1与A2差别很小,B1与B2差别也很小,故将其合并统计,对比3个不同机型的故障数据。

图6 风电机组的故障率和故障程度与机型的关系

同样为A机型,A1运行53~66个月,A2运行20~24个月,A1的故障率和故障程度均与A2相差不大。单机功率不同的B1和B2也未表现出故障率差异。

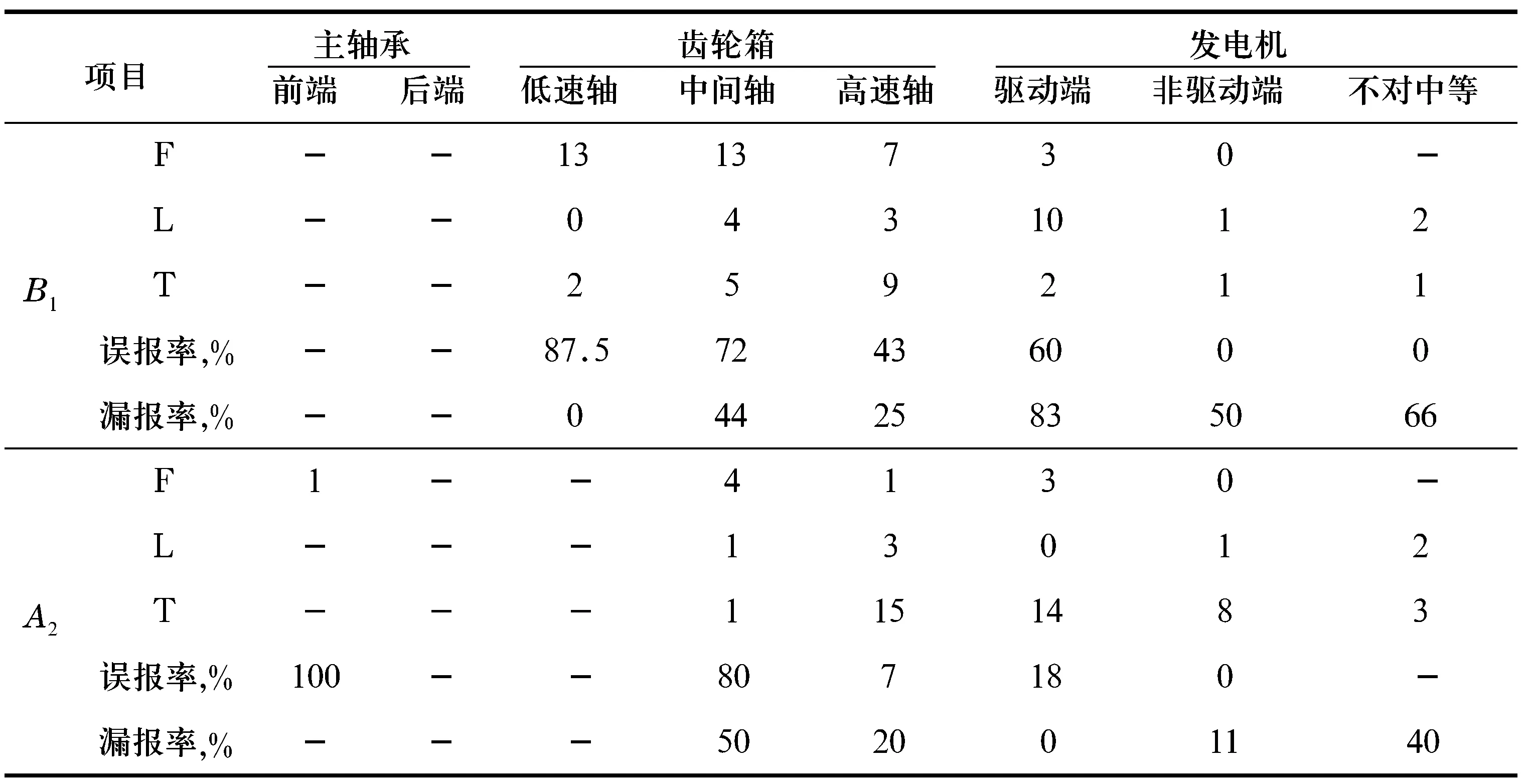

3 VDI 3834评估

VDI 3834是德国风电公司基于幅值制定的故障诊断标准[13],其被国际风电行业广泛采用,但仅基于此标准判断故障非常不准确。以65台B1和随机选取的66台A2为例,基于此标准进行故障诊断的误报率和漏报率见表2,表中“-”表示无故障数据。

表2 基于VDI 3834的B1,A2故障诊断结果

只比较对应监测位置,以详细分析频谱所得到的诊断结果为准。频谱分析法诊断出故障而VDI 3834未诊断出为漏报,用“L”表示;VDI 3834诊断出故障而频谱分析法未诊断出为误报,用“F”表示;故障诊断准确,用“T”表示。

由表2可知, VDI 3834对于早期和轻微故障的漏报和误报严重,而对于需立即停机的严重故障则判断较准确。

4 结束语

国内关于风电机组在线状态监测与故障诊断的研究目前主要还停留在实验室阶段,对风电轴承的维护与故障诊断有如下建议:

(1)故障监测的振动传感器配置只需8路即可,最好配置在主轴承1路,发电机轴承的前、后端各1路,其他5路可根据齿轮箱的具体结构配置在输入轴、中间轴、低速轴、高速轴和外齿圈等位置。传感器较多不仅增加频谱分析的工作量,还易误报。本研究发现振动传感器故障误报19例,主要发生在主轴承和低速轴位置。

(2)相对于单机功率和运行时间,机型表现出更高的故障率差异。不同机型的零部件供应商不同,则其故障率也会有较大不同,如C机型的齿轮箱故障率为15.5%,而B机型的齿轮箱故障率则高达34%。

(3)机组故障具有相似性和群发性,因此对于相同机型,一旦有1台机组出现故障,尤其是较严重的故障,一定要调查清楚详细的故障原因并记录在案,为后续的故障诊断和设备维护提供参考。

(4)具体的故障分布特点为:主轴承故障率很低;齿轮箱故障多集中于齿轮,与文献[10-11]所述多集中于轴承不同;发电机故障多集中在两端的轴承上,且多为严重的外圈故障,疑似电蚀引起,监测发电机轴承的润滑与集电环的绝缘和接地对于其故障的预防非常重要。