轴承微弱故障信号提取方法研究

2013-07-21阎旭坤石全李志勇宋亚飞辛光

阎旭坤,石全,李志勇,宋亚飞,辛光

(军械工程学院 装备指挥与管理系,石家庄 050003)

轴承故障是旋转机械停机的主要原因之一,有时可导致灾难性的后果。如何更早探测到轴承的微弱故障是有效实施维修活动(备件订购、更换等)的关键。振动信号分析是轴承状态监测常用且有效的方法。由轴承故障产生的信号涵盖的频带很宽,很容易被其他部件(齿轮、轴等)所产生的振动和噪声淹没[1]。因此,将轴承故障产生的信号与轴、齿轮等产生的信号分离是发现轴承微弱故障的前提。已有研究提出了应用AR滤波结合最小熵反卷积[2-3]、自适应噪声删除[4]等方法提取轴承微弱故障信号,在此,尝试应用多次时域同步平均实现轴承微弱故障信号的提取。

1 时域同步平均原理

时域同步平均需要按特定整周期截取信号,并保证信号起始点的相位相同。通常,需要在转轴上安装一个精度较高的光电码盘,在一转内按等角度间隔产生一定数量的脉冲。它主要用来去除与相应转轴非同步的信号成分。这些非同步信号的成分包括噪声、轴承振动信号、与其他轴相关的振动信号成分。

(1)

时域同步平均的效果取决于平均的段数,平均段数越多,效果越好。对于输入轴转频在20~50 Hz的情况,以输入轴为同步轴的时域同步平均段数应为60~100;以中间轴为同步轴的时域同步平均段数应为20~33;以输出轴为同步轴的时域同步平均段数应为12~20。

2 轴承微弱故障信号提取方法

首先将以输入轴为参考同步平均后的信号yn复制M段,使得Yn与同步但未平均的信号Xn具有相同的长度,得

(2)

(3)

式中:R为去除了与各轴相关的信号成分(齿轮和轴的信号成分)后剩余的信号成分(主要包括轴承的信号成分)。轴承故障信号的分离过程如图1所示。

图1 轴承信号分离过程

3 案例研究

3.1 试验设置

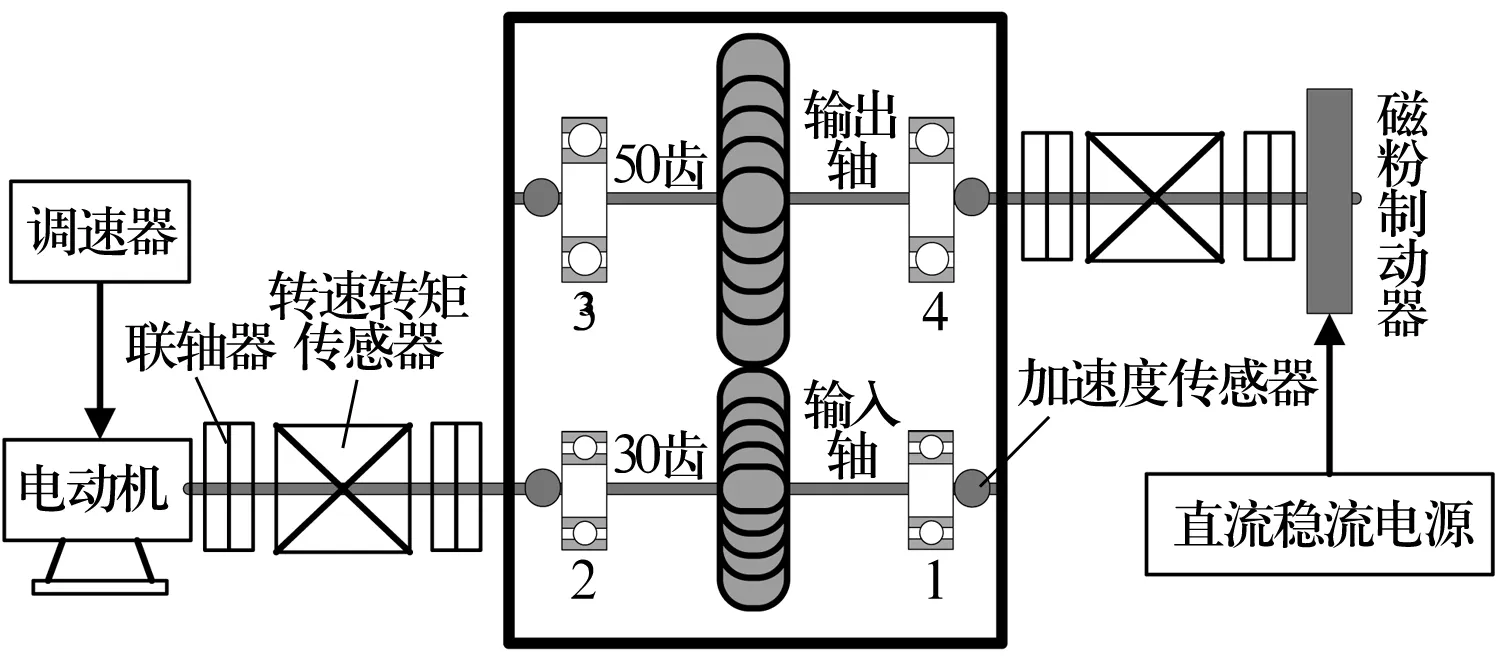

试验台结构如图2所示,试验所用齿轮箱型号为ZD10;动力源为电磁调速电动机,型号为YCT180-4A;水冷磁粉制动器为齿轮箱提供载荷,型号为FZJ-5。图2中标注数字1~4的位置分别对应输入轴和输出轴4个轴承的位置,也是4个加速度传感器安装的位置。齿轮箱主动轮齿数为30,从动轮齿数为50,输入轴轴承(1和2)为6206深沟球轴承,输出轴轴承(3和4)为7207角接触球轴承,调速电动机的转速范围为0~1 600 r/min。在试验过程中,可通过调整直流稳压电源控制磁粉负载的变化,进而控制输出轴转矩的变化,由转速转矩传感器测量电动机的旋转脉冲信号和转矩信号以及齿轮箱输出轴的旋转脉冲信号和转矩信号,由安装在轴承座上的振动加速度传感器采集齿轮箱体的振动信号。

图2 试验台结构

试验采用线切割的方法在轴承1外圈沟道上切割出宽0.5 mm、深1.5 mm的贯通切口。调节调速电动机使齿轮箱转速为1 200 r/min,采样频率为12.8 kHz,采样时间为12.8 s。

3.2 轴承信号分离

6206轴承球径Dw=9.5 mm,球组节圆直径Dpw=46.5 mm,球数Z=9,接触角α=0°。设f为输入轴的转频,经计算可得:

外圈故障特征频率为

内圈故障特征频率为

球故障特征频率为

保持架故障特征频率为

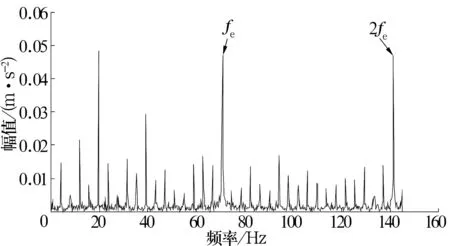

由于调速器设定的转速与真实转速存在一定的偏差,因此,利用转速信号计算得出的实际转速为1 176 r/min。相应的外圈故障特征频率为70.212 5 Hz。包络分析是一种幅值解调的信号处理方法,对轴承的故障探测非常有效。由于轴承产生的共振频率不确定,所以带通滤波器难以选择。工程实践中,一般选择高通滤波器,通过频率约为转频的30倍。图3和图4分别为轴承1原始振动信号和提取的微弱轴承故障信号的包络谱。从图3可以看出,外圈故障特征频率幅值较小,被其他噪声所掩盖。而经过处理后的微弱故障信号包络谱中,外圈故障特征频率得到增强,其他信号成分则得到了抑制。

图3 原始振动信号包络谱

图4 处理后轴承微弱故障信号的包络谱

4 结论

时域同步平均方法能够抑制与同步轴无关的振动信号,使得齿轮和轴等产生的周期性冲击信号成分保留并增强。而轴承故障产生的振动信号属于循环平稳信号,正好被抑制。因此,用原始振动信号减去时域同步平均后的信号所得的剩余信号主要成分则为轴承故障产生的振动信号。从原始信号中减去所有轴的时域同步平均信号所得的剩余信号使得轴承的振动信号成分更加明显和突出。单级齿轮箱试验验证了该方法的有效性。