调心滚子轴承保持架工艺方法的改进

2013-07-21黄健刘广世李肖蔚建

黄健,刘广世,李肖,蔚建

(洛阳轴承集团 保持器有限责任公司,河南 洛阳 471039)

传统的调心滚子轴承保持架生产特点为:加工周期长,制造成本高,工艺复杂,生产效率低,产品质量也不稳定。因此,迫切需要依靠技术创新,提升保持架的制造水平,以适应市场需求。

1 原保持架加工工艺、工装分析

1.1 保持架结构

调心滚子轴承保持架结构如图1所示。保持架影响轴承回转的主要参数为:内径dc1、底径dc3、窗孔尺寸Lc及相关的形位公差,如底径中心对外径中心的位置变动量VHc1、梁宽变动量VBc、窗孔底高变动量Vhc、大端面平面度VF等;而保持架影响轴承装配的主要参数有:外径DC、宽度BC、窗孔底高hC及相关的形位公差,如外径变动量VDc、底面翘曲度VB等。

图1 保持架结构

1.2 加工工艺流程

调心滚子轴承保持架加工工艺流程为:剪料→切料→成形→冲装置孔→冲窗孔→整形→压坡→切底→车底面、底径→车端面、倒角→表面处理。

1.3 主要模具的结构特性

根据调心滚子轴承保持架特点,主要对成形、冲装置孔、冲窗孔、压坡及车底面、底径工序的相关工装模具、卡具进行设计和加工。

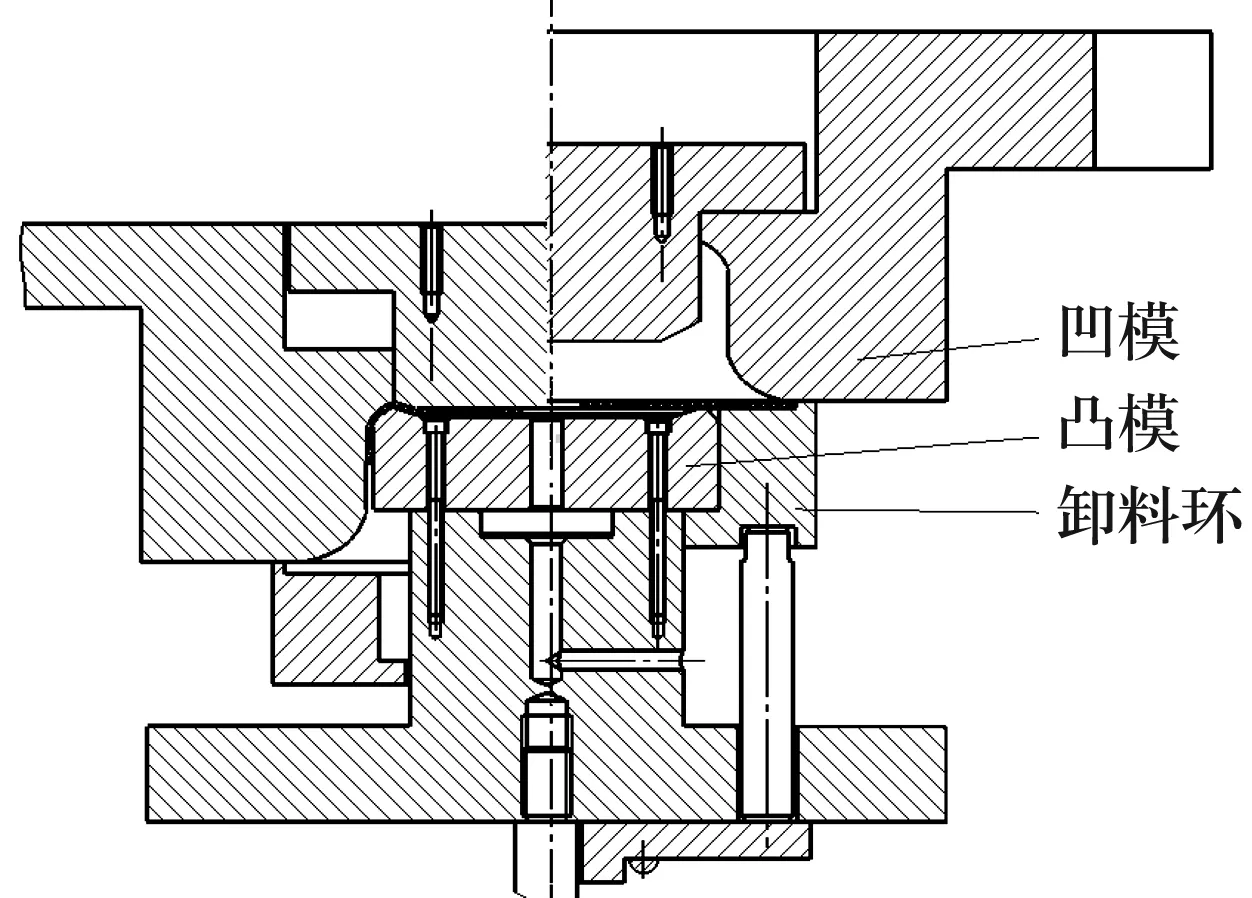

成形模具结构如图2所示,通过卸料环定位前工序所切下的料饼,依靠成形凹模、成形凸模加工并保证半成品达到规定的形状和尺寸要求。

图2 成形模

冲装置孔模具如图3所示。定位环以前工序成形后保持架内径定位,通过凸模和凹模的冲裁加工出一个扁圆孔,该孔也是为下一工序加工的定位孔。

图3 冲装置孔模

冲窗孔模具如图4所示。半成品保持架利用装置孔通过支承板、定位柱和机头压板固定;冲窗孔凸模固定在凸模接头上,由机床滑块的上下运动实现动作;凹模固定在凹模接头上,根据保持架尺寸调节螺母以调整其在冲孔机上的高度。完成冲窗孔工序的动作为:(1)将保持架固定在支承板上;(2)移动保持架至合适的位置并冲孔;(3)冲孔完成后将工件及相关模具退回原位;(4)松开机头压板取出已完成冲孔的工件。

1—基座;2—调节螺母;3—凹模接头;4—凹模;5—凸模;6—支承板;7—定位柱;8—压板;9—凸模接头

压坡模具如图5所示。将保持架孔梁放入压坡凹模中,压坡凸模随机床滑块向下运动将孔梁压入凹模,完成压坡工序。

图5 压坡模

切底模具如图6所示。设计切底凹模外径与保持架内径基本一致,由凹模定位保持架,切底凸模跟随机床滑块向下运动,完成切底工序。

图6 切底模具

车底面、底径及车端面、倒角卡具[1]如图7所示。依保持架外径或内径设计定位体,根据保持架的窗孔尺寸、底高hc设计卡具体,通过连接到机床上的锥体轴来拉紧保持架,使用卡具完成所有需要车削的工序。

图7 卡具

1.4 存在的问题

原保持架加工工艺繁琐,周期长,在较短时间内完成某一产品的加工需要同时投入较多的人员和设备,占用资源多,成本高;由于每道工序使用模具的定位基准面不同,无法排除加工所产生的尺寸误差,因而尺寸累积误差大;另外,模具结构复杂(尤其是冲窗孔模),调整难度大,库存管理复杂。

2 工艺、工装的改进

2.1 改进后工艺流程

改进后的工艺流程为: 剪料→切料、成形、切底→冲窗孔→整形→压坡→车底面、底径→车端面、倒角→表面处理。

2.2 改进的模具结构特性

切料、成形、切底工序将原切料、成形、冲装置孔和切底合为一道工序,消除了采用不同基准定位面造成累积误差的问题。一次加工即可满足轴承装配中对保持架外径、内径和底径的同轴度要求。改进后的复合模具如图8所示,设计模具时切料、成形凸凹模与切底凹模为间隙配合,配合面适当加高,间隙要严格控制,若间隙过大会造成保持架底径dc3的偏移,出现切底毛刺,对后工序产生不利影响。切底凸模与成形凸模采用过渡配合,以控制底径与外径的同轴度,同时注意切底凸模与成形凸模的高度差不宜太大,否则易引起底径变形。切料凹模用于控制下料的料饼尺寸。

1—切料、成形凹凸模;2—切底凹模;3—切料凹模;4—切底凸模;5—成形凸模

冲窗孔模具如图9所示,其可调性好,卧杆部分、支架部分、凹模座和凹模均可在下模座上左右调节,主体可根据保持架尺寸在支架部分中调整位置并固定。针对不同型号工件设计模具的更换件只有3件(凸模、凹模和弹簧卡头),提高了模具的设计和加工周期。完成冲窗孔工序的动作为:(1)利用拉紧锥体将前工序加工的底径固定在弹簧卡头上;(2)冲孔;(3)冲孔完成后退回拉紧锥体,松开弹簧卡头,取下工件。

1—下模座;2—卧杆;3—凸模;4—凹模座;5—凹模;6—弹簧夹头;7—支架;8—主体

车端面、车底面、倒角卡具如图10所示。卡具将保持架底径作为定位尺寸来设计卡具体,通过连接到机床上的锥体轴的左右运动卡紧或者松开保持架,完成所有需要车削的工序。

图10 改进后卡具

3 改进前、后数据对比

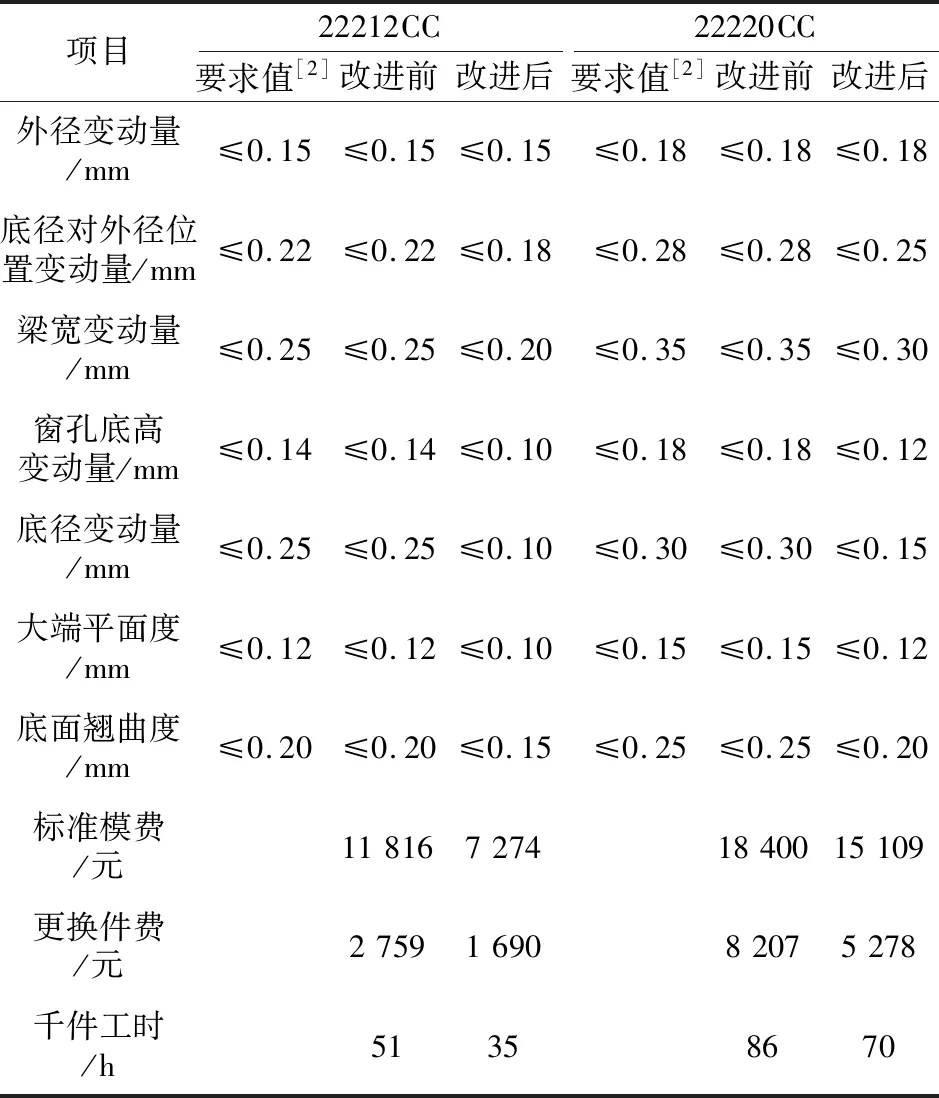

以22212CC和22220CC两个型号轴承为例,对实际生产22212CC保持架10 000件,22220CC保持架3 000件的数据进行收集,见表1。

表1 改进前、后两型号轴承保持架各项参数对比

由表1可知,改进后保持架各项技术参数均满足标准要求,相比改进前有较大提高,确保了产品质量水平;改进后的模具费用大幅降低,加工效率提高20%~30%。

4 结束语

改进后的工艺方法采用一个基准面(底径)定位,避免了加工过程中的累积误差,确保了产品质量;工艺流程简化,产品加工周期缩短;成本降低,加工效率提高,具有良好的推广应用价值。