乘用车变速器轴承预紧力测试技术及自动调节方法

2013-07-21陈德鑫李松松石兴磊

陈德鑫,李松松,石兴磊

(中国第一汽车股份有限公司 技术中心,长春 130011)

在乘用车变速器的中间轴及主减速器轴上有轴向力的作用,目前多数使用圆锥滚子轴承进行支承。因此,轴承预紧力[1]直接影响着变速器的性能和可靠性。无预紧力或者预紧力过小,会造成轴定位不准,破坏齿轮的正确啮合,从而产生噪声,甚至引起齿轮的异常损坏;预紧力过大,会导致轴承在使用过程中摩擦力增大,温度升高,从而加剧滚动表面的磨损,降低轴承的使用寿命,导致变速器的效率降低。因此,在工作温度下,保证圆锥滚子轴承的预紧力在合理的范围是提高乘用车变速器可靠性的关键因素之一。

根据轻量化的要求,乘用车变速器壳体主要采用铸铝材料,而轴主要采用钢材料。由于2种材料的线膨胀系数差异较大,在工作温度下的热变形规律不一致,极容易导致变速器壳体与轴在轴向出现间隙,从而影响圆锥滚子轴承的预紧,进而影响变速器的性能及可靠性。

在分析普遍采用的乘用车变速器轴承预紧力调整方法优缺点的基础上,详细阐述了基于感压纸测试技术的轴承预紧力测试方法,并且提出了一种利用碟形弹簧的非线性刚度特性自动调节圆锥滚子轴承预紧力的方法。

1 轴承预紧力的常用调整方法

1.1 调整原理

目前,对乘用车变速器圆锥滚子轴承预紧力的调整,主要通过在圆锥滚子轴承外圈大端面安装一定过盈量的调整垫片进行。通过调整垫片的过盈量,不仅可以对圆锥滚子轴承进行轴向预紧,而且可以用来补偿在工作温度下由于壳体与轴的热变形规律不一致所产生的轴向间隙,从而达到保证轴承预紧的目的,其调整方案如图1所示。

1—后盖;2—壳体;3,10—齿轮;4,9—接合齿;5,8—同步环;6—齿套;7—定位销;11,15—隔套;12,14—滚针轴承;13—花键毂;16—衬套;17—中间轴;18—圆锥滚子轴承;19—调整垫片

工件在工作温度下的热变形量为

L2=L1[1+αT(T2-T1)],

(1)

式中:T1为常温,通常设为20 ℃;T2为变速器在工作状态下的温度,℃;L1为T1温度下的样件长度,mm;L2为T2温度下的样件长度,mm;αT为样件材料的线膨胀系数。根据 (1) 式分别计算壳体及轴在工作温度下的热变形量,两者之间的差值即为调整垫片需要补偿的数值。

1.2 存在的弊端

虽然调整垫片的过盈量可对壳体与轴之间的轴向间隙进行热补偿,但仍存在如下弊端:

(1)在工作温度下,壳体与轴的热变形规律除受轴向尺寸及材料线膨胀系数影响之外,还受径向尺寸及形体结构的影响[2],因此用传统热变形公式所计算的热变形规律并不准确。调整垫片的过盈量是否能够对壳体与轴之间产生的轴向间隙进行合理的补偿,无法准确预知。

(2)圆锥滚子轴承轴向变形与轴向载荷之间的关系为[3]

(2)

式中:δa为轴承的轴向变形量;ka为弹性变形系数;Fa为轴向载荷。

但是,调整垫片的过盈量并不能简单地认为是圆锥滚子轴承本身的轴向变形,其中也包含了变速器壳体本身的弹性变形。因此,通过(2)式计算的预紧力并不准确,无法准确推断调整垫片过盈量与轴承预紧力的关系,变速器工作温度下的实际预紧力情况更是无法预知。

(3)乘用车变速器工况复杂,采用调整垫片只能保证在某一理想的工作温度下达到合理的预紧要求,但无法满足在各种不同的工作温度下均能满足轴承合理预紧的要求。

(4)在装配过程中采用该调整方法时,需要精确测量壳体与2套轴承之间的轴向尺寸,再通过选取不同厚度的调整垫片进行装配调整,严重影响生产效率。

2 轴承预紧力测试技术

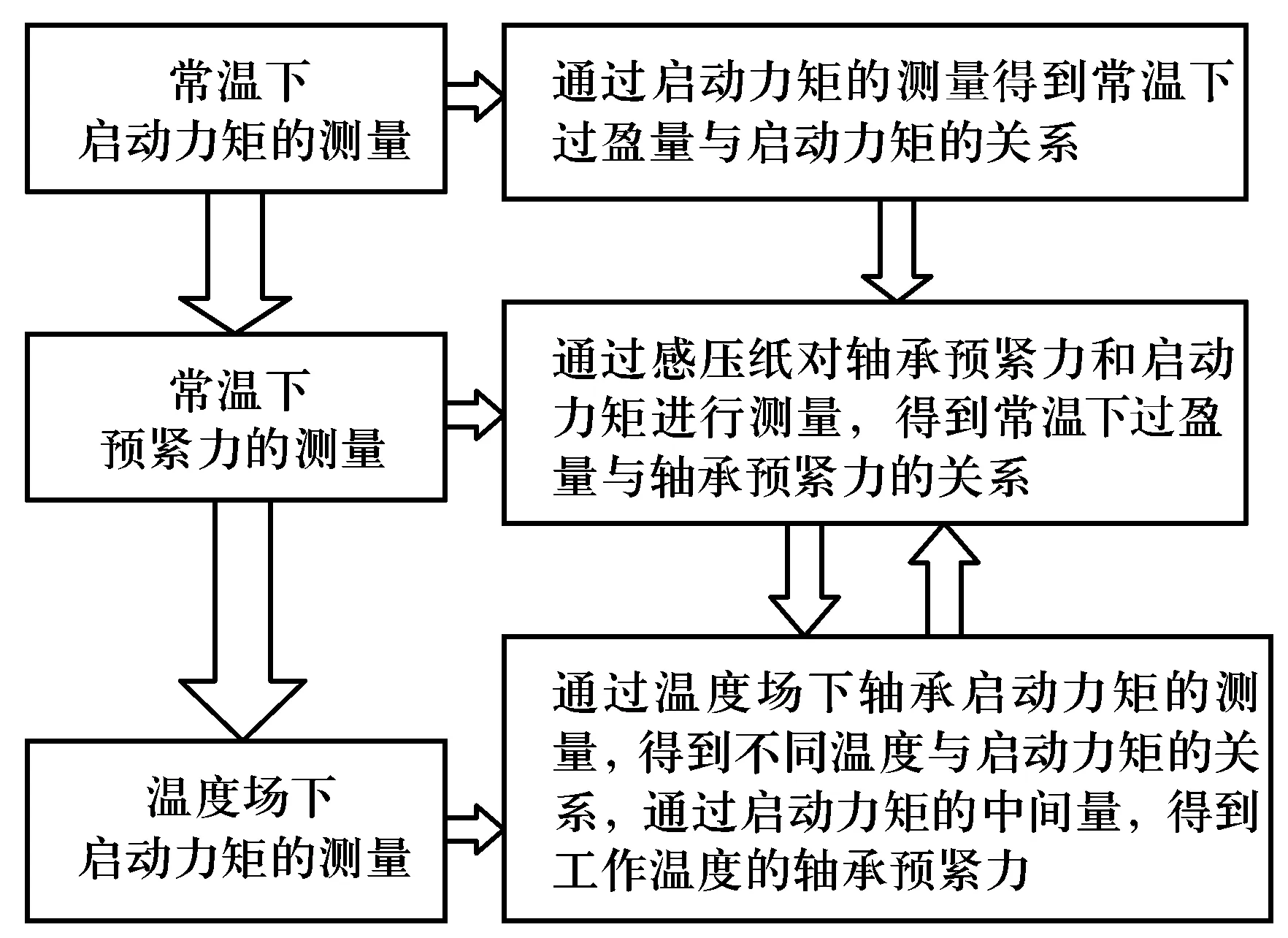

为了准确掌握变速器轴承预紧力与过盈量的关系以及工作温度下轴承预紧力的变化规律,使预紧力在工作状态下达到一个合理的范围,建立了完整的乘用车变速器轴承预紧力测试技术。通过该技术可以掌握轴承预紧力在工作温度下的变化情况,以使用合理的调整垫片对其进行调整,测试的总体思路如图2所示。

图2 乘用车变速器圆锥滚子轴承预紧力测试方案

2.1 常温下圆锥滚子轴承启动力矩的测量

通过检测变速器输入轴的启动力矩推导预紧力的范围是轴承预紧力检测的一种常用方法。输入轴的启动力矩主要就是克服轴承预紧所导致的圆锥滚子承受的摩擦阻力矩。其测试方法为:在常温状态下,首先使用三坐标测试设备分别测量壳体和轴上2个轴承大端面间的轴向长度;然后根据测量结果加工不同厚度的调整垫片,调整过盈量至少为0.05,0.10,0.15和0.20 mm 4个等级;最后在变速器装配过程中,安装不同的调整垫片,同时测量不同调整垫片对应的输入轴启动力矩。为了保证启动力矩测试的准确性,尽量保证匀速,并进行多次测量取平均值。

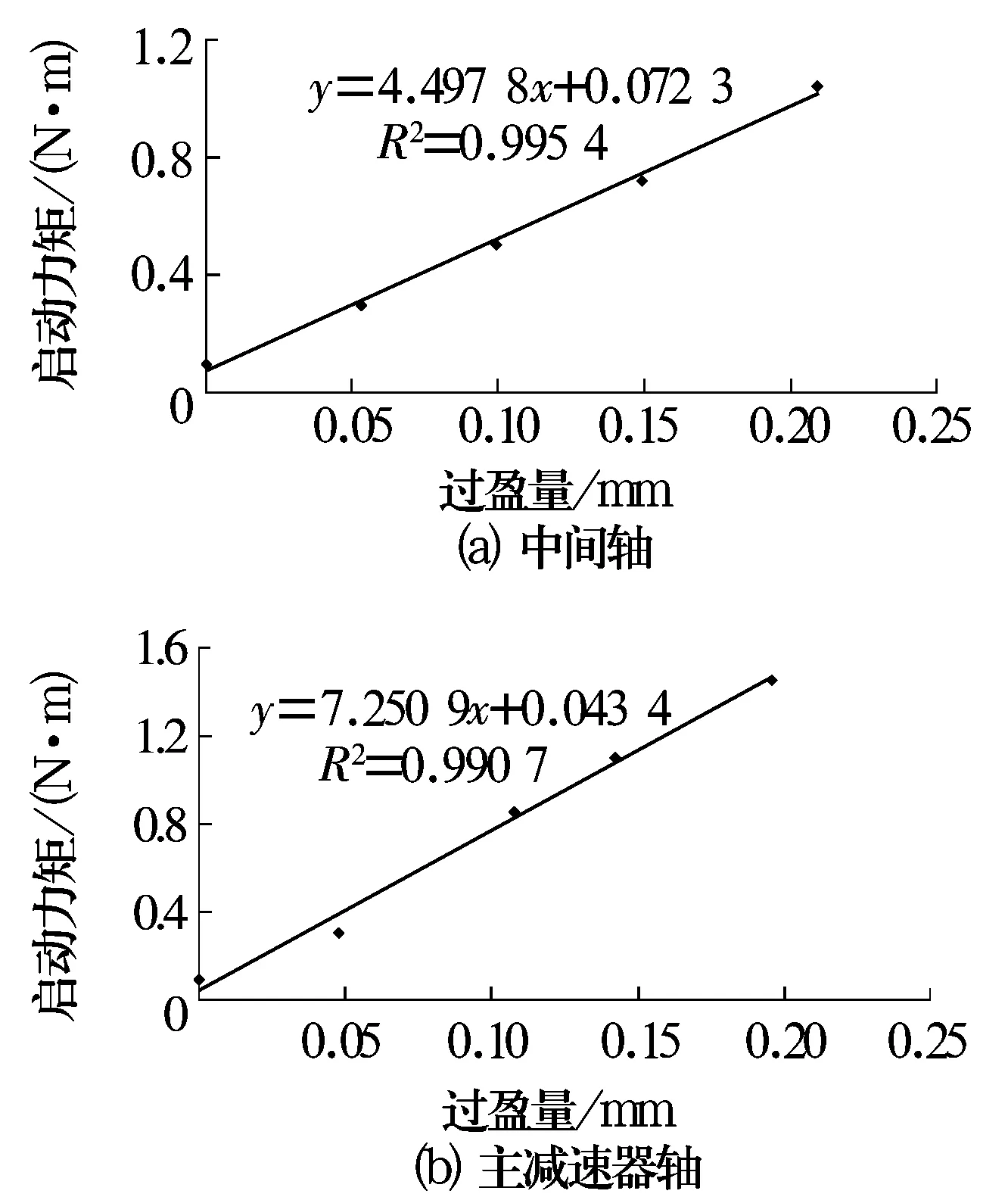

某变速器最大输出扭矩为200 N·m,为横置式机械结构,中间轴及全减速器轴均采用圆锥滚子轴承支承,常用工作温度为60~100 ℃,其在常温下中间轴及主减速器轴调整垫片过盈量与启动力矩的测试结果如图3所示,从中可以准确掌握启动力矩与过盈量间的关系。

图3 圆锥滚子轴承启动力矩与过盈量的关系

2.2 常温下圆锥滚子轴承预紧力的测量

使用感压纸测试技术可以直接获得轴承预紧力的大小。感压纸是一种可以检测压力及其分布的胶片。其由2层薄膜组成,其中一层薄膜表面分布着密密麻麻的微型胶囊,当受到一定程度的外界压力时,胶囊就会破裂流出染色剂;另一层薄膜表面涂有显色剂,当微型胶囊中的染色剂受压破裂流出后,就会与显色剂发生化学反应而呈现红色。通过颜色浓度就可以显示出检测的压力。

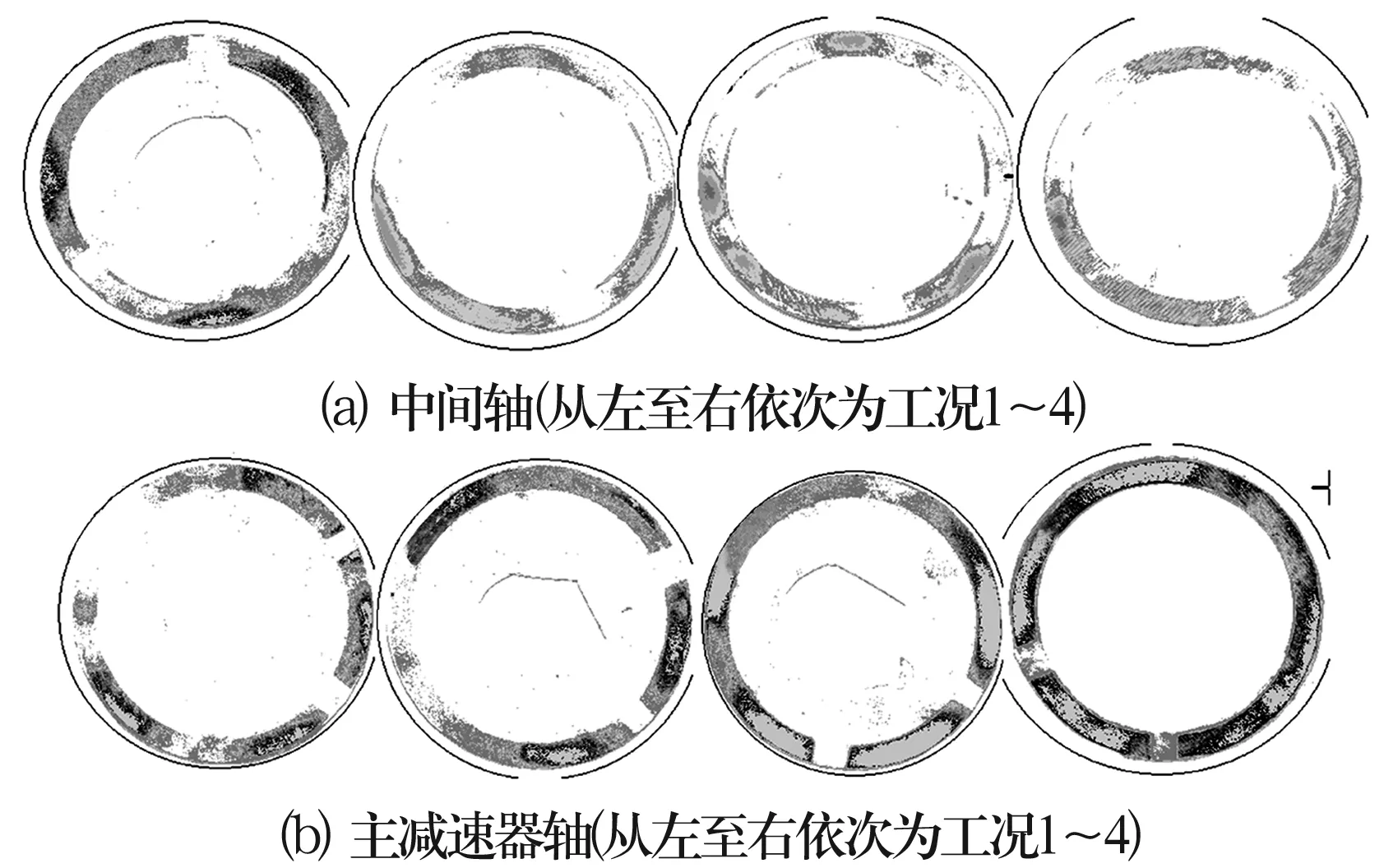

将感压纸剪成与调整垫片同样大小的形状,与调整垫片一同安装在圆锥滚子轴承外圈,预紧力作用使感压纸受到挤压,从而可以很容易地得到精确的压力值及压力分布图。在调整垫片厚度不同的4种工况下,中间轴及主减速器轴圆锥滚子轴承预紧力的测试结果见表1,其压力分布情况如图4所示。

图4 圆锥滚子轴承预紧力的分布情况

表1 圆锥滚子轴承预紧力测试结果

由于感压纸有一定的厚度,且受预紧力时的压紧厚度不容易准确测量,因此无法直接找到预紧力与调整垫片过盈量之间的关系。将启动力矩作为中间变量,就能确定预紧力与过盈量之间的关系。中间轴及主减速器轴圆锥滚子轴承的预紧力与过盈量之间的关系如图5所示。

图5 圆锥滚子轴承预紧力与过盈量的关系

2.3 温度场下圆锥滚子轴承启动力矩的测量

将变速器置于温度箱内,分别在不同的稳态均匀温度场下,测量温度与输入轴启动力矩的关系,结果如图6所示。结合图3就可以准确掌握变速器轴及壳体轴向的热变形规律,得到变速器在不同工作温度下的热变形补偿值,如图7所示。

图6 圆锥滚子轴承启动力矩与温度的关系

图7 圆锥滚子轴承壳体的轴向热变形规律

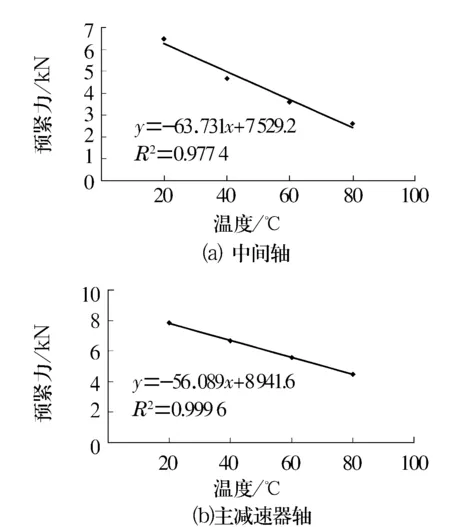

当使用过盈量为0.2 mm的调整垫片对该变速器的中间轴及主减速器轴进行预紧力调整时,圆锥滚子轴承预紧力随温度的变化情况如图8所示。因此,可以以工作温度下的预紧力为调整目标,根据设计要求,对调整垫片的过盈量进行优化调整。

图8 圆锥滚子轴承预紧力与温度的关系

3 轴承预紧力自动调节系统

通过变速器轴承预紧力测试技术,虽然可以准确掌握轴承预紧力的变化规律,但随着工况的复杂变化,并不能保证变速器在不同的工作温度下均能使轴承预紧力保持在设计要求的合理范围,而且变速器在装配调整中还存在生产效率较低的问题。为了解决上述问题,提出了采用定压调节取代定位调节的方法,并建立了基于碟形弹簧非线性刚度特性的轴承预紧力自动调节系统。

3.1 自动调节原理

碟形弹簧具有非线性的刚度特性,即

F=πEtλln(R/r)[(h-λ)(h-0.5λ)+t2]/[6(1-μ2)(R-r)2],

(3)

式中:F为轴向载荷,N;λ为碟形弹簧的轴向变形量,mm;R为碟形弹簧外径,mm;r为碟形弹簧内径,mm;t为碟形弹簧厚度,mm;E为碟形弹簧的弹性模量,MPa,钢材料取2×105MPa;μ为碟形弹簧的泊松比,钢材料取0.3;h为碟形弹簧内截锥高度,mm。

基于碟形弹簧特性的预紧力自调节系统结构如图9所示。装配时,将碟形弹簧的大端顶住不旋转的轴承外圈,小端安装在轴承端盖一侧,通过端盖的螺栓对轴承施加预紧力,初始预紧力的大小由弹簧的压缩量控制。随着变速器的转速增加,温度升高,壳体与轴由于热变形规律不一致在轴向出现间隙,导致压紧的碟形弹簧产生轴向位移,对热变形进行补偿,从而实现轴承预紧力的自动调节。

3.2 设计要点

在碟形弹簧设计时应注意如下原则:

(1)装配时,碟形弹簧的压缩量应小于碟形弹簧的高度h,以保证碟形弹簧的大端与轴承外径面接触。

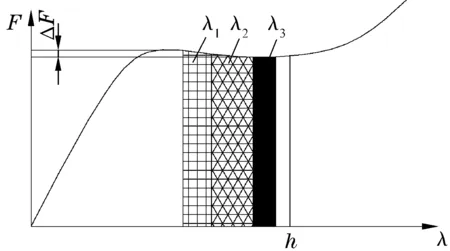

(2)碟形弹簧补偿调整的范围,即碟形弹簧的工作区应该包括如图10所示的制造装配误差λ1,热变形补偿区λ2,以及轴向力变化(ΔF)引起轴承轴向变形量变化所导致的补偿区λ3。

图10 碟形弹簧工作区的位移范围

(3)在工作区的位移范围内,碟形弹簧的压紧力应保证在5%的范围内波动,以保证工作温度下的轴承预紧力基本保持不变。

3.3 实例分析

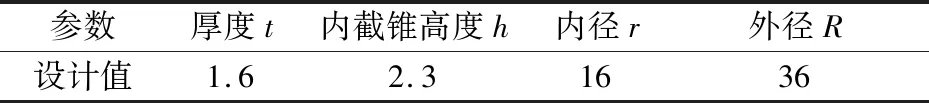

以上述变速器为例,当中间轴圆锥滚子轴承采用碟形弹簧进行预紧力调整时,说明其碟形弹簧的设计参数及特性曲线。

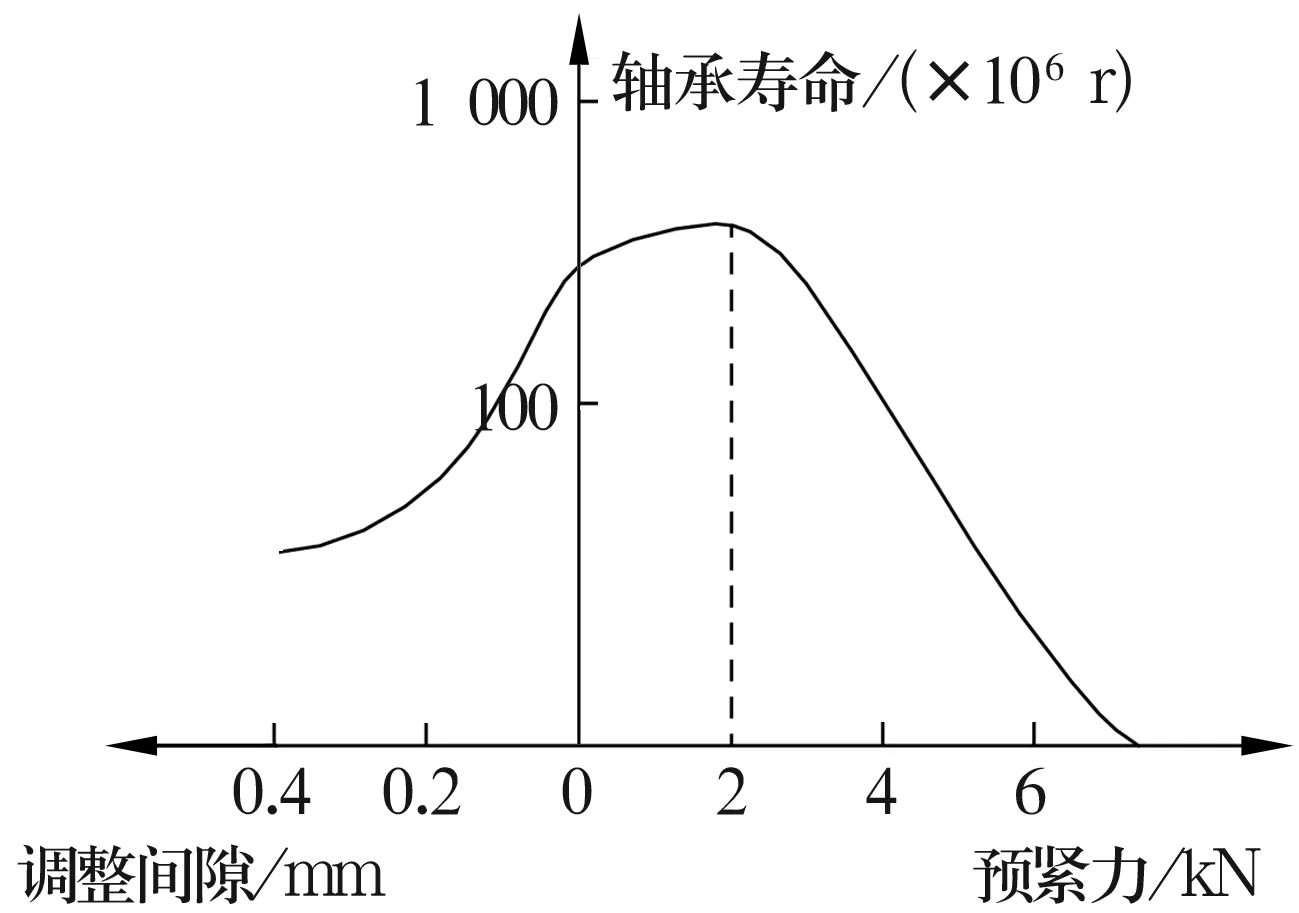

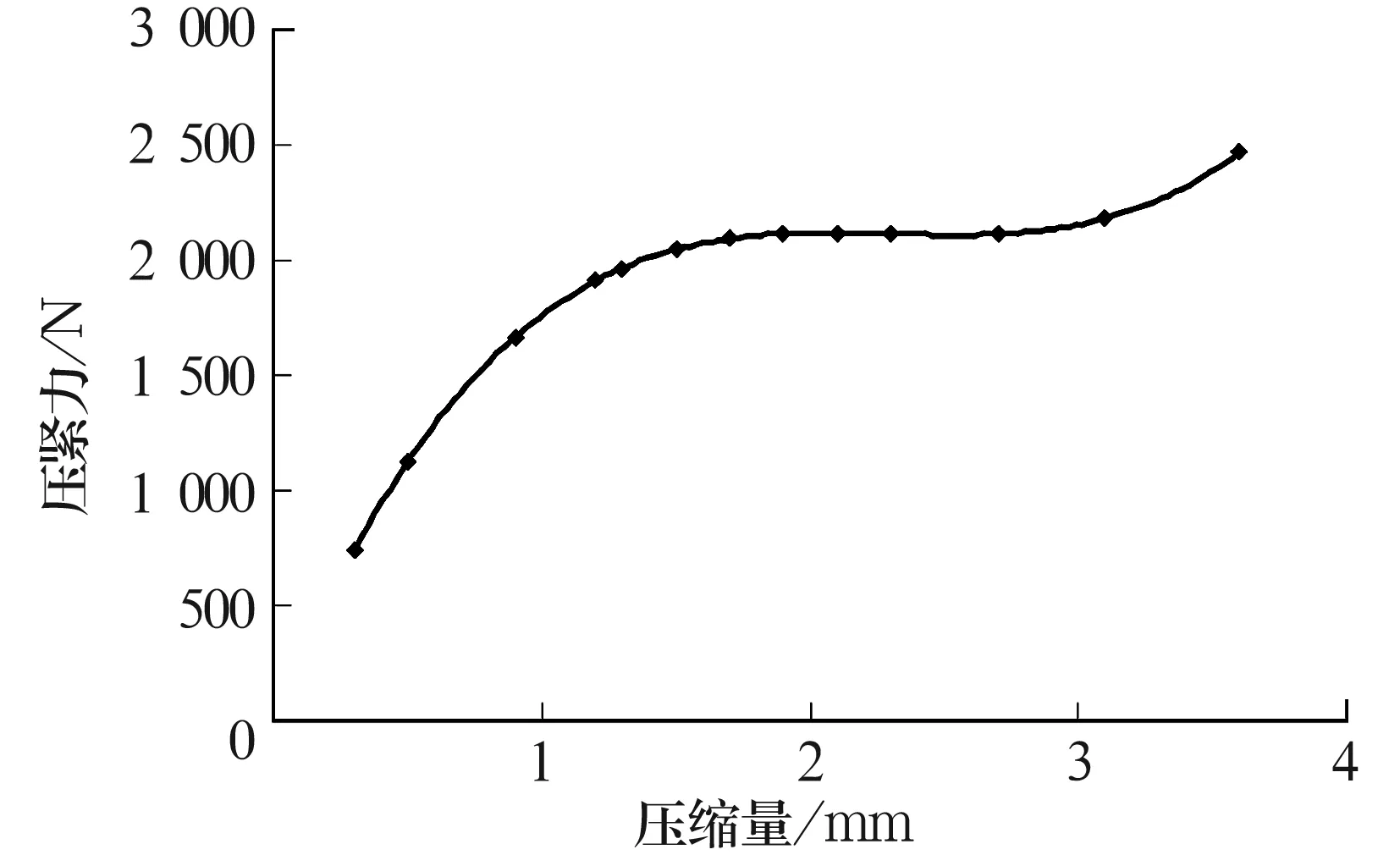

根据中间轴及壳体的尺寸链,计算得其轴向误差λ1的范围为0~0.35 mm;如图7所示,变速器在60~110℃工作时所需要的轴向热补偿量λ2的范围为0.09~0.19 mm;根据轴向力计算其所引起的轴承轴向变形量λ3的范围为0~0.15 mm。因此,碟形弹簧工作区的位移范围为0.09~0.69 mm。该圆锥滚子轴承预紧力与寿命的关系如图11所示,根据上述设计准则,所设计的碟形弹簧的主要参数见表2,其刚度特性如图12所示。

表2 碟形弹簧的主要设计参数 mm

图11 圆锥滚子轴承预紧力与寿命的关系

图12 预紧力调整用碟形弹簧的刚度特性

4 结束语

建立了乘用车变速器轴承预紧力的测试技术,通过该技术可以较准确的预知变速器在工作状态下的轴承预紧力情况,并掌握壳体与轴之间在工作温度下的热变形补偿量,以便以工作状态下的轴承预紧力为调整目标,对调整垫片过盈量进行优化调整。

另外,提出了一种利用碟形弹簧非线性刚度特性,自动调节圆锥滚子轴承预紧力的方法,该方法不仅可提高装配效率,而且能够满足不同工作温度下轴承预紧的要求。