差载轴承高速特性及重载下的ζ指数接触分析(续完)

2013-07-21尹钢徐台日冯幸国

尹钢,徐台日,冯幸国

(纽尚(宁波)汽车轴承制造有限公司,浙江 宁波 315145)

2.5 M0与M1温度占有比及差载轴承高速性能分析

对(2)~(3)式中M0与M1温度占有比分别进行计算,是正确评估差载轴承与传统轴承在极限转速下可能达到的最高温度的一个基础依据。在计算差载轴承的摩擦力矩时需注意以下几个方面。

(2)因差载轴承增加了一对外层载重滚动副,故总摩擦力矩应为内、外层载重滚动副摩擦力矩之和。

(6)

(7)

(8)

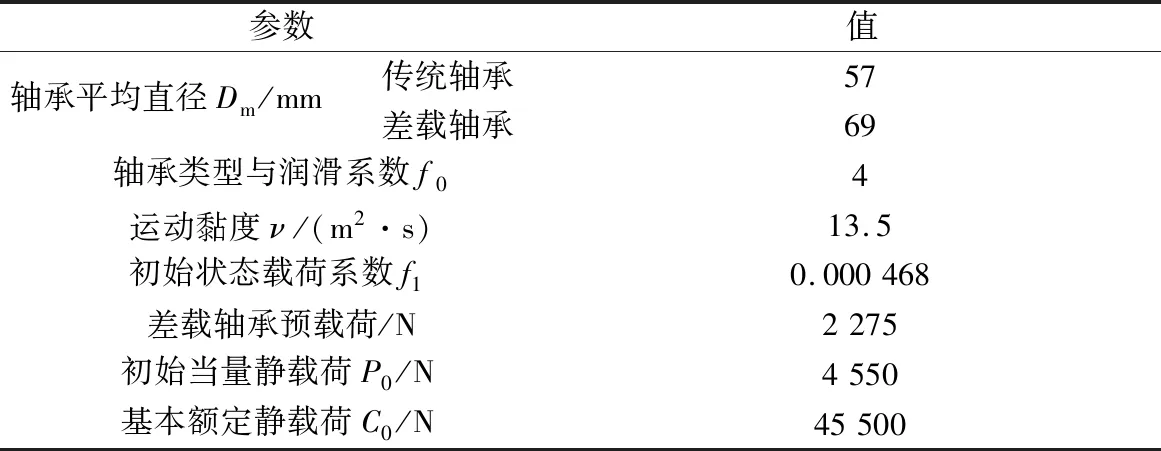

表1 DAC4074轴承与差载轴承的相关参数

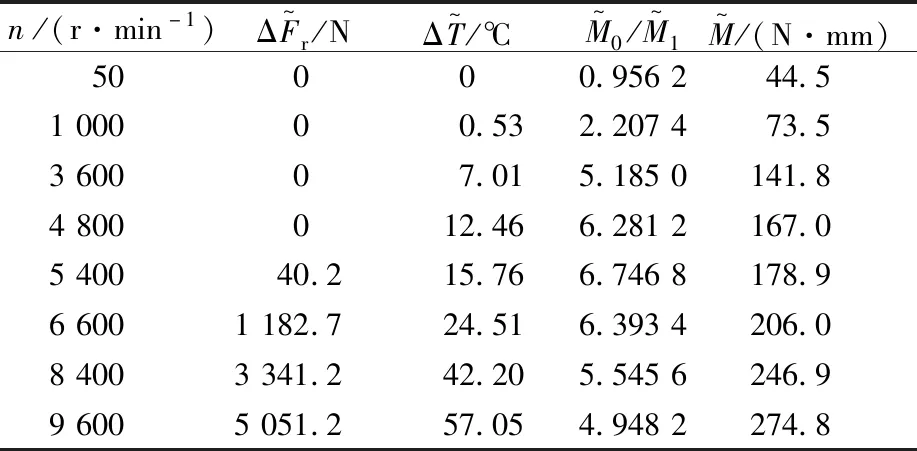

表2 传统轴承的摩擦力矩计算结果

表3 差载轴承的摩擦力矩计算结果(预载荷2 275 N)

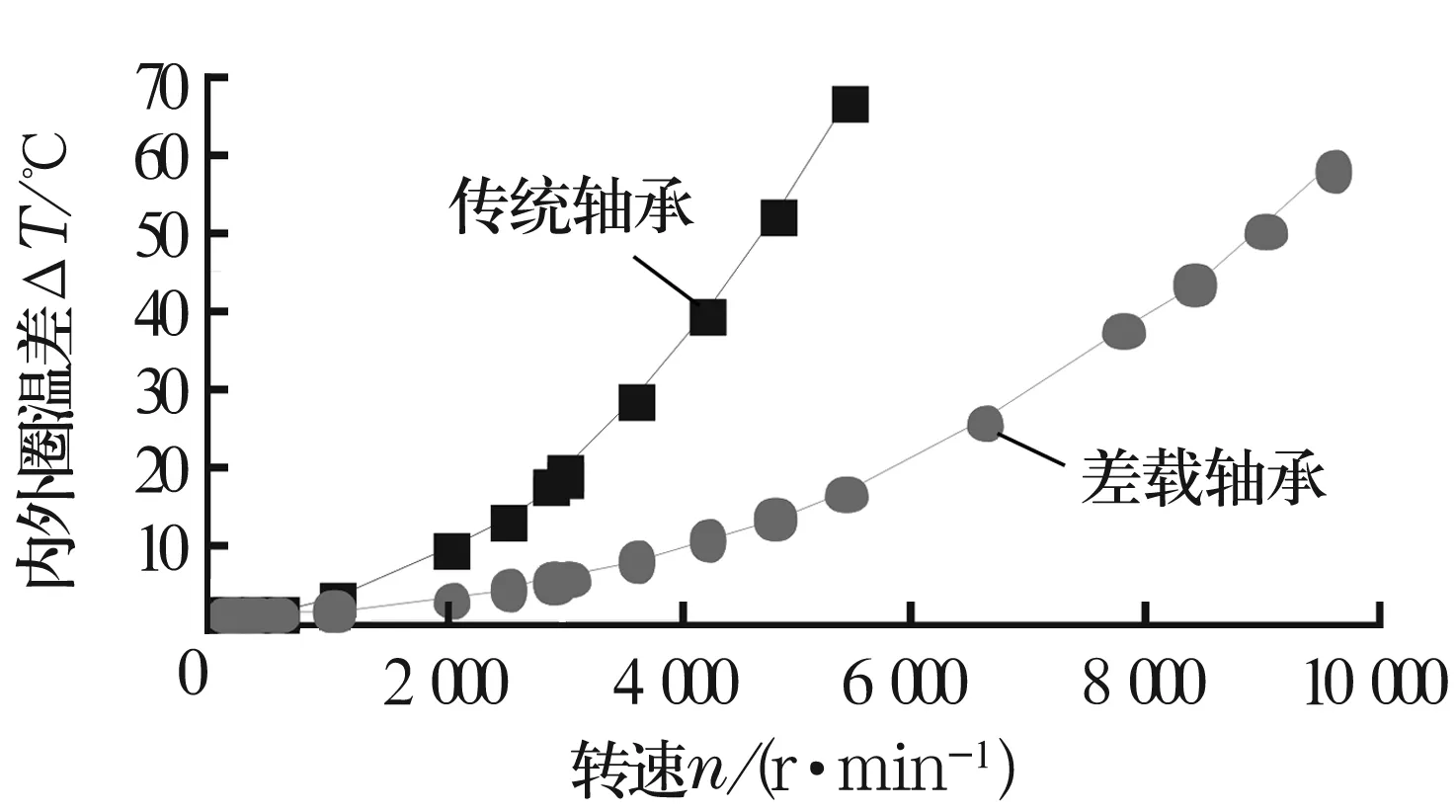

图8 差载轴承与传统轴承温升特性对比曲线图

表3中差载轴承预载荷按2 275 N设计,那么在径向载荷4 550 N作用下,其载荷区的包角为180°,所以在卸掉径向载荷后,因有360°预载荷的存在,即使瞬时径向加载,其刚度也较高,这就避免了轴承窜动而对定位精度的影响,这一点对保证机床精度较为有利。

2.6 差载轴承承载能力分析

差载轴承相对DAC4074传统轴承承载能力有所提高,其最主要表现在:外层载重球与差载环发生纵向(图9中y轴方向)弹性椭圆变形,内层载重球与差载环发生横向(图9中x轴方向)弹性椭圆变形,不仅加大了内、外层载重滚动副的载荷分布角,而且使载重滚动副由原来纯粹的Hertz接触,转变为非完全Hertz接触的本体弹性变形接触[11-12],这也是显著增加承载能力的原因之一。

2.6.1 内层载重滚动副承载能力分析

2.6.1.1 载荷分布角

对于图9a内层载重滚动副来说,暂且按等弧长2πb+4(a-b)=2πR来模拟差载环内沟道最大应力处所发生的一种椭圆趋势,其方程为

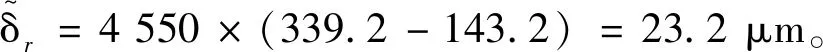

图9 差载轴承载荷分布及变形

(9)

图10 内层载重滚动副径向位移对载荷分布的影响

2.6.1.2 挠性体的ζ指数接触

(10)

(11)

式中:∑ρ为受力变形后的综合曲率。

可以理解[12],当总变形量未超过综合曲率半径时,因弯矩加大,随着Q的增大,μ逐渐减小,β逐渐加大(即刚性越来越小,越来越容易产生弹性变形,这与文献[11]提出的试验结果是相一致的。即当空心度K2较小时,弯曲变形与接触变形的比值α取较大值;而K2较大时,α取较小值);当总变形量超过综合曲率半径时,因弯矩减小,μ,β随Q的加大都逐渐增大(即刚性越来越大,越来越不容易产生弹性变形)。

(12)

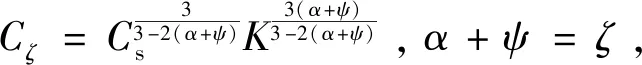

式中:α,ψ为弹性变形参数(下文有详细介绍)。

(13)

(14)

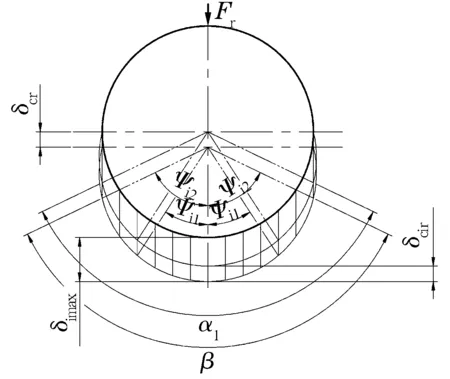

图11 ζ指数接触

2.6.1.3 内层载重能力的增比确定

由图11可看出,在同一个作用力下,完全Hertz接触与ζ指数接触的接触半宽a是相等的,这是因为两种状态下所施加的作用力相等。轴承在19 883.5 N(即单粒球承受764.75 N)作用力下Hertz接触的径向总位移为δ0r=3.62 μm;当综合曲率由Hertz接触的∑ρ0=0.126 124变为ζ指数接触的∑ρδ=0.126 111,位移由原Hertz接触的δ0r变为ζ指数接触的δimax=δ0r+δcir=0.023 83 mm;则根据(12)式可得,因综合曲率发生变化而ζ应当取定的值为

(15)

求得ζ≈1.33,所以可得τ=0.22,则由(14)式可得该差载轴承内层载重滚动副受力变形公式为

(16)

建立受力平衡关系[1]

Fr=Qimax+2Qi1cosΨi1+2Qi2cosΨi2+…。

(17)

cosΨi,则可得

0.151 91cosΨi+0.848 1cos5.5Ψi。

(18)

将(18)式代入(17)式得

Qimax=Fr/{1+2[(0.151 91cosΨi1+0.848 1×

cos5.5Ψi1)+(0.151 91cosΨi2+

0.848 1cos5.5Ψi2)+…]},

(19)

2.6.2 外层载重滚动副承载能力分析

与2.6.1节分析基本相同,只是该外层载重滚动副刚度准指数τ比内层的要大,这是因为其径向位移量δcer=2.99 μm,约占内层载重滚动副δcir的15%,且由于外层载重球与外圈沟道间的弹性变形呈横向椭圆化,如图12所示。这种横向椭圆化的弹性变形同样也减小了综合曲率,使其发生ζ指数接触现象,同样提高了承载能力。其外层载重滚动副承载能力比DAC4074传统轴承提高约1.58倍,推导过程略。

图12 外层载重滚动副横向位移对载荷分布的影响

2.6.3 卸荷槽对接触应力的影响

卸荷槽可以提高载重滚动副的承载能力,其分析过程与2.6.1节相同。分析时同样需注意(12)式中∑ρ是在Q作用下弹性变形之后的综合曲率,而非变形之前的综合曲率。但是,卸荷槽与差载环的弹性模式是有区别的。

由图13可知,弹性变形分为压缩弹性变形与剪切弹性变形,(12)式中的挠性准指数α+ψ=ζ,其中,ψ为与压缩挠性相关的参数,而α为与剪切挠性相关的参数,所以压缩弹性变形也可称为ψ应变,剪切弹性变形也可称为α应变。一般情况下α应变与Q成线性关系,而ψ应变与Q成非线性关系,所以对于ζ挠性系统来说,Q作用下的变形既包含有线性变形又包含有高次方的非线性变形。

图13 外层载重滚动副横向位移对载荷分布的影响

内层载重滚动副的综合曲率虽然变化很小,即ψ值不高,但差载环腰沟型结构有较大的剪切挠性特征, 即α值较大,所以其弹性位移较大。很明显,卸荷槽与它的区别就在于ψ值相对于α值较大,即接触副容易产生形状弹性变形(ψ应变),而不容易产生接触副位移弹性变形(α应变),所以卸荷槽可以提高差载轴承承受预载荷的能力。

对于差载轴承内、外层载重滚动副处于正列布置方式时,由于两个载重滚动副在径向上无弯矩,同时两个球在径向上正对(如图9中Ⅰ区所示)时,则可认为指数α为零,那么挠性准指数ζ=ψ;但是当上、下球处于图9中Ⅱ区所示位置,因沟道剪切应力再次出现,α将为非零值状态。所以不管载重滚动副是何布置形式,当差载轴承旋转后,α与ψ值处于交变状态,那么挠性准指数ζ值也就处于交变状态,所以在轴承支承系统振动分析中,就应当分析α与ψ应变的复合振动。

实际上除轴承接触外的其他所有类型的接触,均存在α应变与ψ应变。然而在目前轴承支承系统的刚度分析中,大多只分析了无ψ应变的α应变,这就导致了分析结果仅限于线弹性变形的范围,这种误差也就使建立在该刚度分析基础之上的其他分析,特别是振动分析产生了更大的偏离。

3 结束语

(1)从差分运动与热膨胀附加载荷的角度出发,分析论证了差载轴承在传统轴承基础上增加了外层载重滚动副后,寿命与极限转速均可较为显著地提高。

(2)根据轴承刚度与最大游隙限制的要求,差载轴承可以实现零游隙运转,能满足P4,P2精度高速、精密数控机床轴承的设计要求,并且其较低的热膨胀附加载荷还能使其在较高的工作温度下可靠运行。

(3)从弹性恢复频率出发,分析了驱动滚动副对差载环驱动失效的机理,并说明了驱动滚动副能达到的驱动极限转速。

(4) 推导了差载轴承摩擦力矩的计算公式,但其通用性与序列性还有待进一步研究与完善,同时该公式的精准性还有待进一步的试验验证并修正。

(5) 从弹性接触角度出发,论证了差载轴承能较为有效地提高承载能力,并提出了ζ指数接触的概念及其力与变形的计算公式,阐述了弹性接触时接触系统所发生的剪切弹性变形与压缩弹性变形的宏观物理现象。

(6)所推导出的ζ指数接触的力与变形的计算公式中,综合曲率为压缩弹性变形后的曲率值,能否以弹性变形之前的综合曲率来表达,还有待从材料力学上做进一步研究。同时ζ指数接触所形成的高次椭圆方程的准确表达式,还需进一步研究与完善。

(7)指出了目前轴承支承系统的分析只限于α弹性变形的局限性。