磁测法在GCr15钢制轴承零件残余奥氏体测试中的应用

2013-07-21高元安李建忠关志刚董光能王文军

高元安,李建忠,关志刚,董光能,王文军

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河北中洛检测设备有限公司,河北 邯郸 056003; 3.河北工程大学,河北 邯郸 056038;4.西安交通大学,西安 710049)

GCr15高碳铬轴承钢的马氏体转变终了是在室温以下,因此,在普通淬、回火条件下的组织中必然存在一定量的残余奥氏体。轴承钢中的残余奥氏体有增加塑性、韧性,缓和应力集中,延缓裂纹扩展,提高静弯曲强度,减小淬火变形及开裂倾向等优点;也存在降低钢的硬度(尤其大量存在时),从而减小轴承的承载系数和设计寿命,增大纯滚动摩擦力,有害于零件的尺寸稳定性等缺点。但国内轴承行业还没有对残余奥氏体进行过多的研究,也没有标准对残余奥氏体的含量进行规定,只是要求对精度P4以上的轴承进行冷处理以降低残余奥氏体含量,从而提高尺寸稳定性。而国外通过大量的研究,已在标准和产品中对残余奥氏体的含量进行了明确的规定,如美国的航空轴承就明确规定残余奥氏体含量必须低于3%。随着国内轴承加工技术的提高,与国外接轨的脚步加快,将残余奥氏体含量纳入到热处理标准体系中已提上日程。

但如何有效、迅速、准确地检测出轴承钢中的残余奥氏体含量是一个难题。目前,比较成熟的方法是X射线法,但其存在设备昂贵,操作要求高,测量速度慢,测试层深太浅(约10 μm),易受测试表面质量影响,不方便在现场对大批量、大尺寸的产品进行检测等缺点,阻碍着对残余奥氏体进行更深层次的研究。

随着电磁法在国内、外产品质量评价中的快速发展,如文献[1]利用巴克豪森效应对材料进行评价;文献[2]利用磁致伸缩效应检查钢材的热处理状态和含碳量;文献[3]用磁测法检测高铬铸铁残余奥氏体含量;文献[4-5]检测了球墨铸铁中的残余奥氏体等,使磁测法在测试材料中残余奥氏体含量的应用逐步成熟。

1 测量原理

GCr15轴承钢淬火后残余奥氏体、碳化物为顺磁相,相对磁导率μr≈1.0;马氏体为铁磁相,相对磁导率为102~104,而GCr15高碳铬轴承钢在正常淬、回火后的碳化物含量一般为5%~6%,变化不大,可以认为是一定量值,利用两者差异建立起桥路不平衡电流和残余奥氏体含量的定量函数关系,通过测量试样的不平衡电流值就能准确、有效地对GCr15钢轴承零件的残余奥氏体含量进行检测。利用该方法可在现场对产品检测,亦可在生产流水线上应用,有广泛的应用前景。

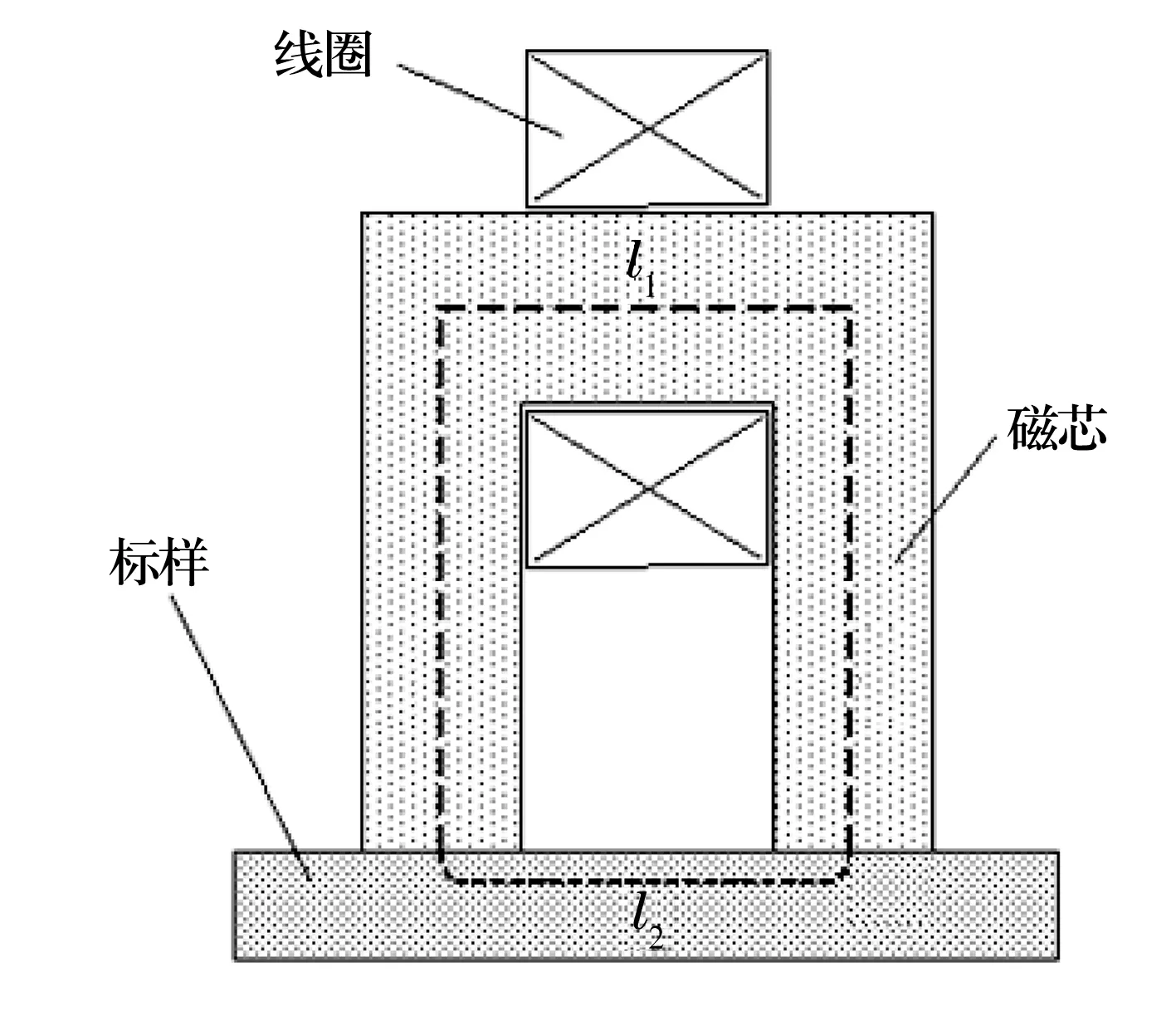

试样励磁和测量采用的圆柱形传感器如图1 所示,其含有2个探头,其中探头a为标准探头,放置于残余奥氏体PA=0的标样上;探头b为测量探头,与待测试样接触进行残余奥氏体测量。

图1 传感器(探头)

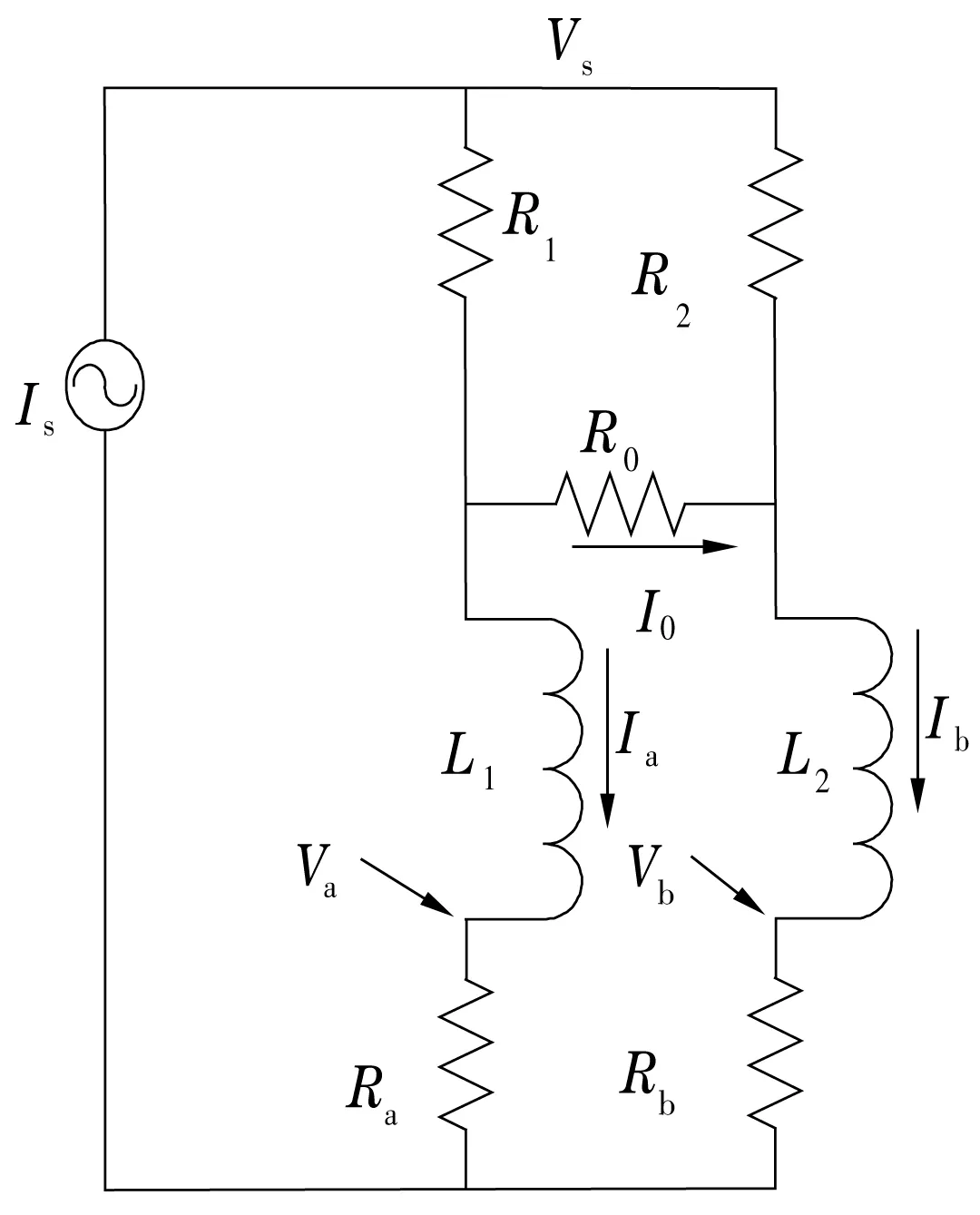

桥路等效电路如图2所示。

图2 测试的桥路等效电路

桥路不平衡电流经简化为

(1)

式中:L1为标准(补偿)探头电感;L2为测量探头电感;Ie为励磁电流。

标准探头电感为

(2)

测量探头电感为

(3)

磁回路中,磁芯的磁阻R1不变,随着残余奥氏体含量的增加,试件的磁导率下降,S2和l2随之变小,使试件的磁阻增大。试验表明:在残余奥氏体含量变化范围不太大时(GCr15轴承钢残余奥氏体含量变化范围一般小于20%),试件的磁阻随残余奥氏体含量PA呈线性变化,即

(4)

由(1)~(4)式,经简化得

(5)

(6)

其中,A和B为灵敏度系数,与励磁电流、频率、探头尺寸、磁芯材料和轴承钢材料磁导率等有关。对于同种材料,A和B为常数。一般通过标定试验确定。

2 标定试验

2.1 圆柱标准试样

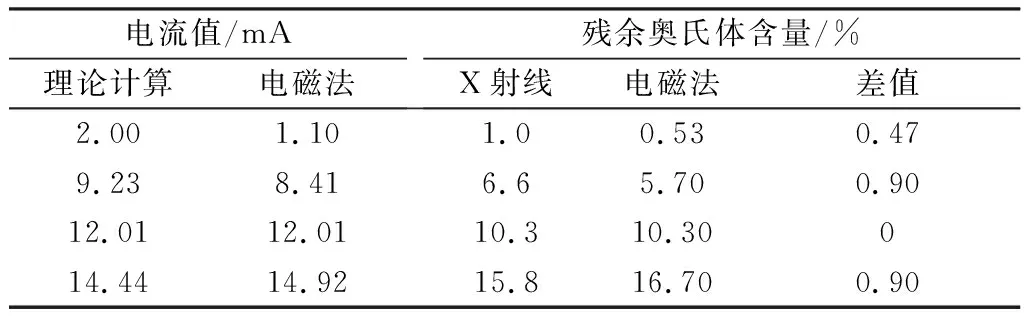

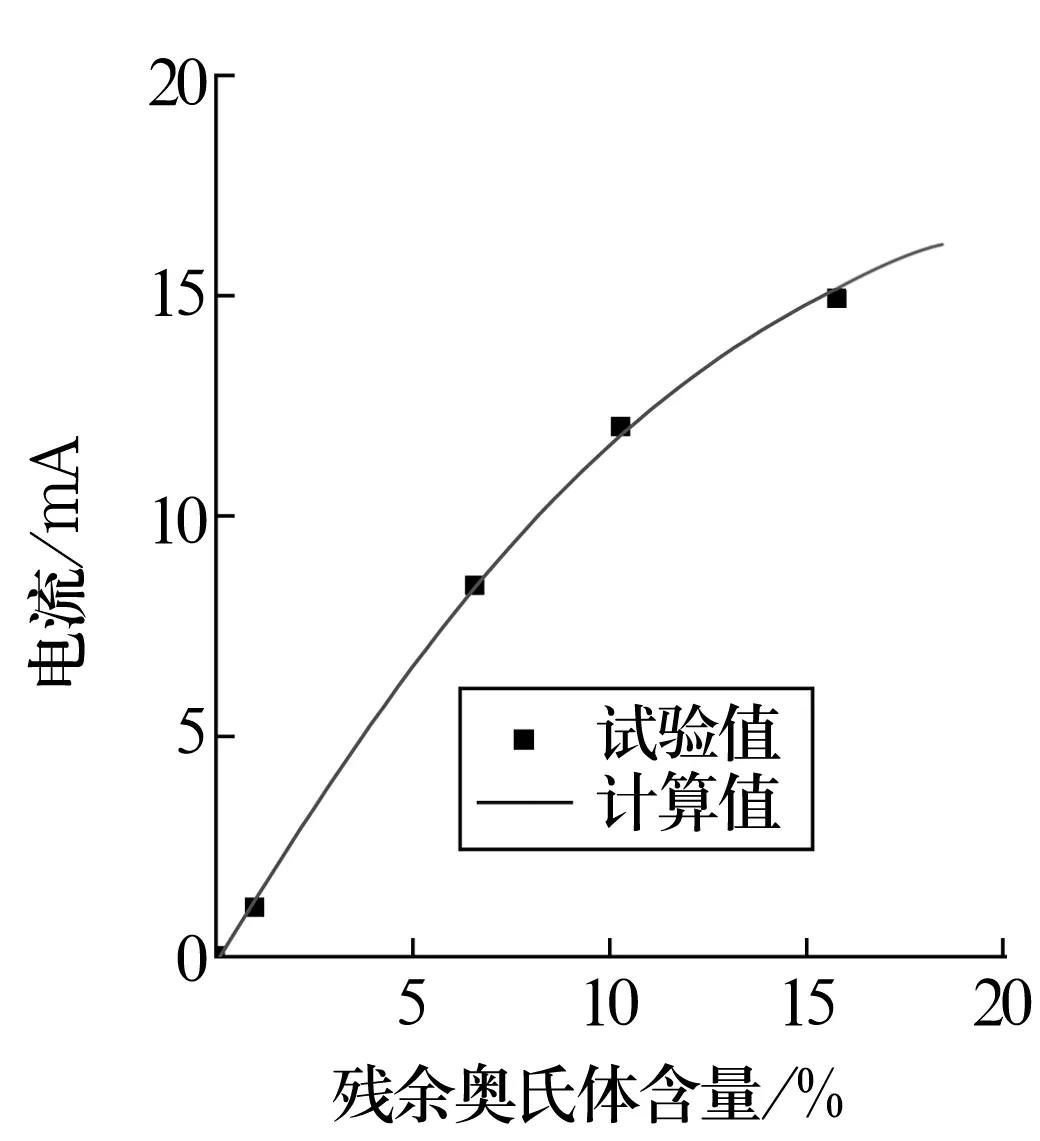

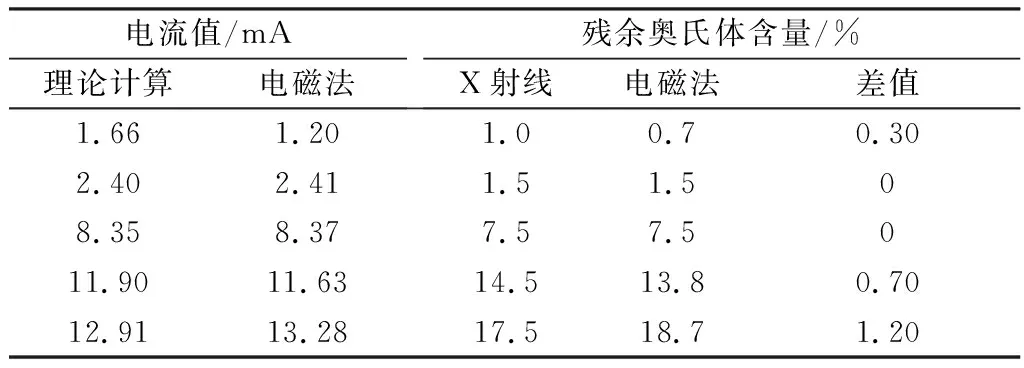

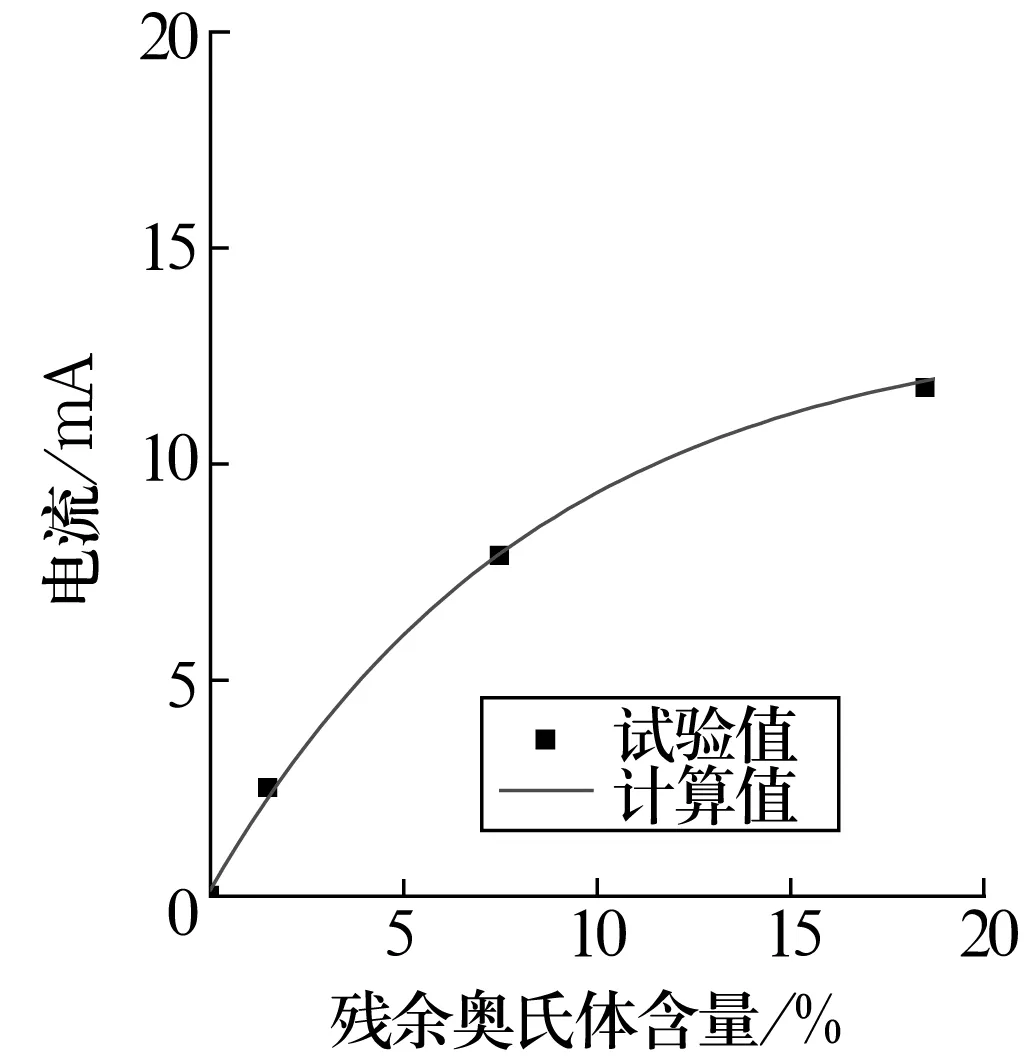

取GCr15轴承钢制Φ50 mm×15 mm的圆柱标准试样,对其进行残余奥氏体含量测定,结果见表1和图3。

表1 圆柱标准试样残余奥氏体含量

图3 圆柱标准试样标定曲线(A=216.943 7,B=8.355 1)

由图3可以看出,残余奥氏体含量在10%以内时,线性度良好;超过10%,曲线斜率变小,在20%以内基本上也呈线性关系。而轴承零件正常淬、回火后残余奥氏体含量常规的变化范围一般为5%~15%,对测试结果影响不大。

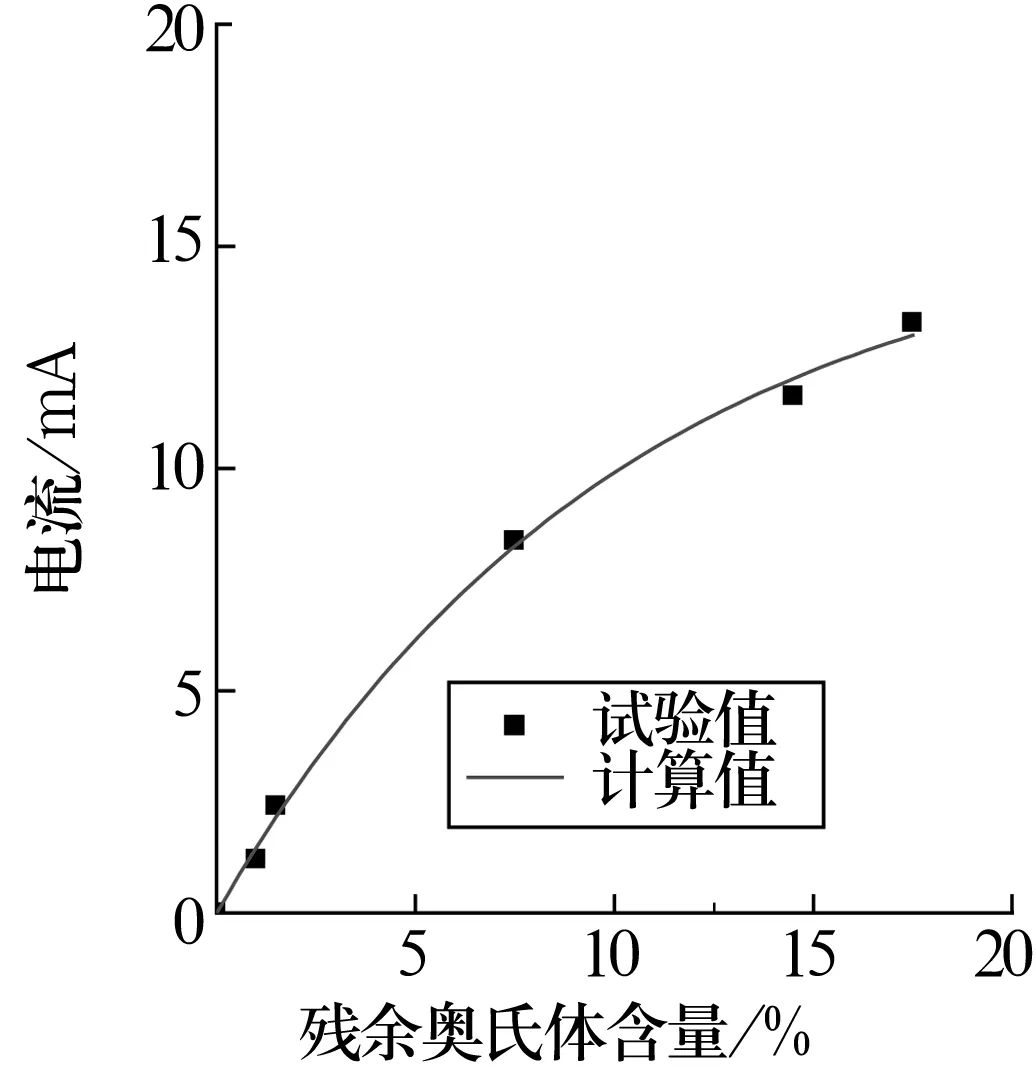

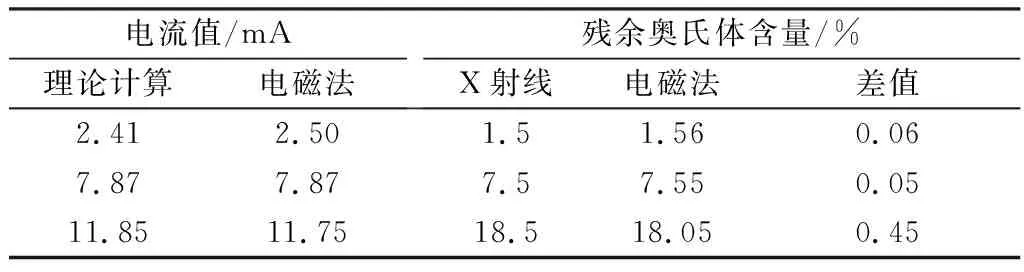

2.2 滚子

取Φ20 mm轴承滚子,对其进行残余奥氏体含量测定,结果见表2和图4。

表2 滚子残余奥氏体含量

图4 滚子标定曲线(A=180.075, B=8.233 5)

2.3 轴承套圈

取Φ78 mm轴承套圈,对其进行残余奥氏体含量测定,结果见表3和图5。残余奥氏体含量小于18.5%时,与X射线法相差均小于1%。

表3 轴承套圈残余奥氏体含量

图5 套圈标定曲线(A=185.616 1, B=10.256 3)

对于标准圆柱、轴承套圈和滚子3种试样,磁测法得出的残余奥氏体值与X射线测量值相差均小于1%。

3 现场测量

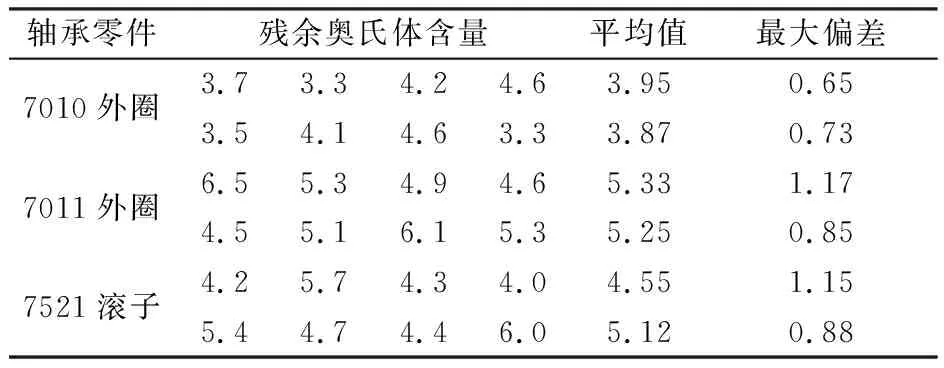

分别采用X射线法和电磁法对几个型号的轴承套圈和圆柱滚子进行了残余奥氏体含量的测定。X射线法在X-350A型X射线应力仪上进行,管流6 mA,管压24 kV,扫描速度0.1°/min,衍射马氏体(211)晶面和奥氏体(220)晶面。X射线法的测量结果见表4。由X射线检测结果可以看出,同类试样或同一试样多次测量,测量结果的离散性较大。

表4 X射线法测定残余奥氏体含量 %

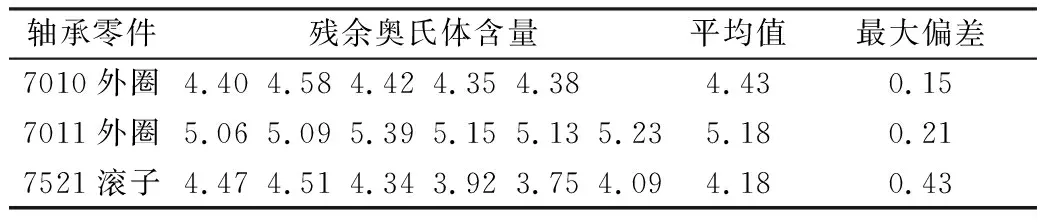

磁测法的结果见表5。由表可知, 7010轴承外圈测值与均值最大偏差为0.15%,7011轴承外圈测值与均值最大偏差为0.21%,7521轴承滚子测值与均值最大偏差为0.43%。磁测法远远优于X射线法。这是由于X射线法测试层深太浅(约10 μm),而磁测法能测试到0.2~3 mm深度,反映的是综合平均值。

表5 轴承零件残余奥氏体测试含量(磁测法) %

4 结束语

根据电桥的电路分析和输出电流与GCr15高碳铬轴承钢制轴承零件淬、回火后马氏体相含量与奥氏体相含量的相互关系,建立了两相体相对含量和桥路输出电流的数学模型,为电磁法测定残余奥氏体含量建立了理论基础。并通过试验分析确定了以下结论:

(1)从3种不同类型的试样测试结果看,当残余奥氏体含量小于10 %时(常规的测试范围),输出电流值与残余奥氏体含量值存在着很好的线性关系,当残余奥氏体含量超过10%时,曲线斜率逐渐变小,与理论分析的结果完全一致。

(2)通过标定试验,确立了轴承的残余奥氏体含量值与电流值的理论曲线。其与X射线测试结果吻合较好,误差一般小于1 %,可用于实际测量。标定的灵敏系数值随励磁电流的大小和仪器参数变化略有不同,测试时仪器只要选择好合适的励磁参数,可有效、快速、准确地确定残余奥氏体的含量,且稳定性好,灵敏度高,重复误差在0.5%之内,完全可以使用于残余奥氏体含量的测量。

(3)在现场进行了大量的实际测量,与X射线法比较,磁测法有采样体积大,测试速度快,重复性好,测试精度高的特点,完全可以用来在线测量轴承零件中的残余奥氏体含量。