波箔径向空气轴承起飞转速试验研究

2013-07-21刘江杜发荣

刘江,杜发荣

(北京航空航天大学 a.交通科学与工程学院;b.能源与动力工程学院,北京 100191)

小型化、高速化是近年旋转机械的发展趋势之一[1],随着转速不断提高,对支承转子的轴承提出了越来越高的要求。波箔空气轴承是一种新型弹性支承动压气体轴承,可很好地满足超高速旋转机械的要求。波箔空气轴承出现于20世纪60年代末[2-3],随着研究工作的深入,波箔径向空气轴承的性能不断提高,应用范围不断扩大,在小型涡喷发动机、电脑硬盘、燃气轮发电机和飞机空气循环机中都能发现其身影[4-6]。

波箔径向空气轴承起飞转速是一项重要性能参数。文献[7]对多片式波箔径向空气轴承进行试验研究,提出了起飞转速的测定方法,但是试验台转速较低,不能精确测量起飞转速。文献[8]对单片式波箔径向空气轴承阻力矩及起飞转速进行试验研究,给出了起飞转速数据,但是测量范围较窄,不能全面反映起飞转速特性。并且上述研究都没有给出轴承各参数与起飞转速之间的关系。

下文在前人研究的基础上,对一系列单片式波箔径向空气轴承进行试验研究,提出了轴承进入完全悬浮状态时起飞转速的测定方法,并且明确了轴承各参数对起飞转速的影响。

1 波箔径向空气轴承

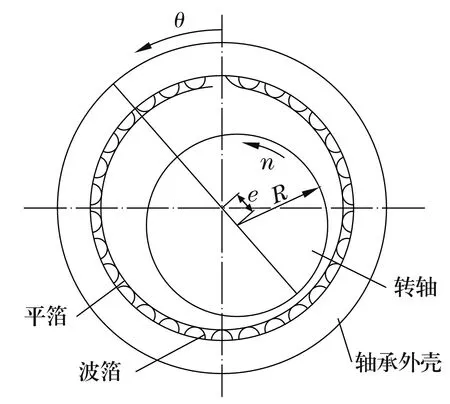

波箔径向空气轴承结构如图1所示,其主要由轴承外壳、波箔和平箔组成。波箔和平箔组成轴承的弹性支承结构,波箔与平箔在同一端固定在轴承外壳上,另一端处于自由状态。

图1 波箔径向空气轴承结构

为了试验分析波箔径向空气轴承各结构参数对起飞转速的影响,设计并制造了6套外形尺寸完全相同(直径32 mm,宽度48 mm),配置不同弹性支承结构的试验轴承。所有试验轴承的弹性支承结构由3种不同参数的波箔和2种厚度分别为0.1和0.12 mm的平箔组合而成。所有箔片均使用Inconel X750高温合金钢制作而成。为了使波箔和平箔在高温下也能具有足够的弹性,必须对箔片进行热处理。采用的方法是将箔片在650 ℃恒温炉中加热4 h后在空气中冷却至室温,此方法处理的箔片可在370 ℃内保持弹性。为了准确测量波箔径向空气轴承起飞转速,所有试验轴承与转轴之间的名义半径间隙控制在45 μm以内。

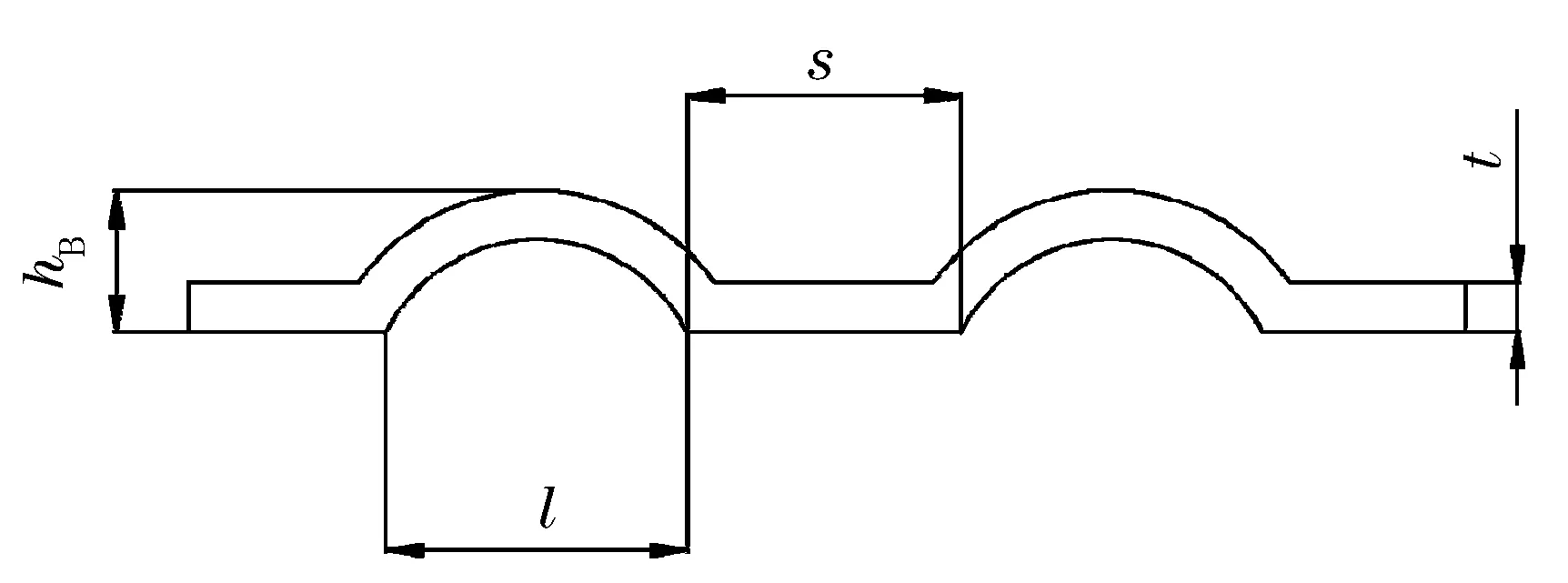

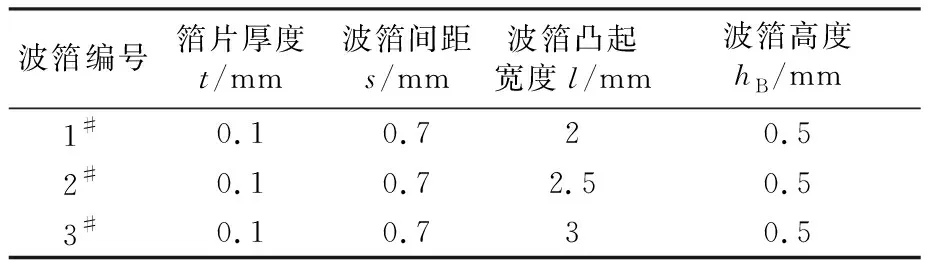

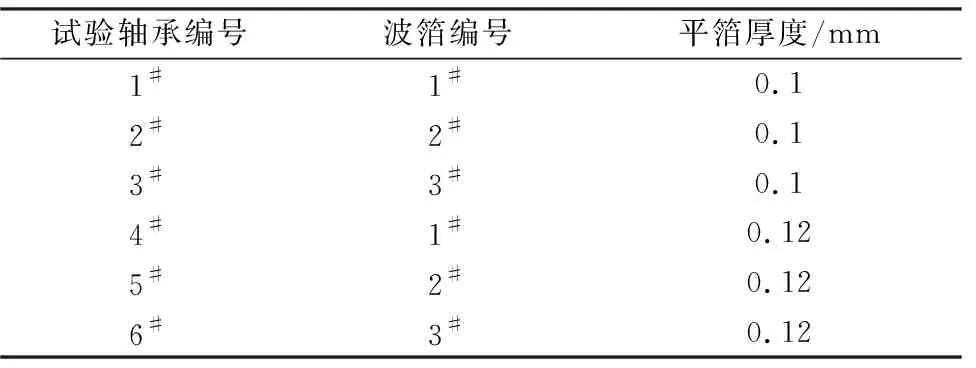

波箔结构参数的定义如图2所示。3种波箔的具体结构参数见表1。最终制作完成的6套试验轴承的箔片配置情况见表2。

图2 波箔结构参数示意图

表1 波箔参数

表2 试验轴承箔片配置

2 波箔径向空气轴承试验台

2.1 试验台总体设计

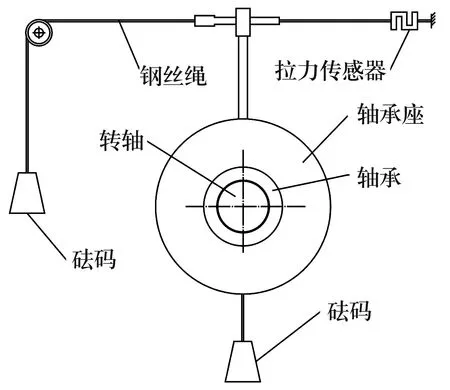

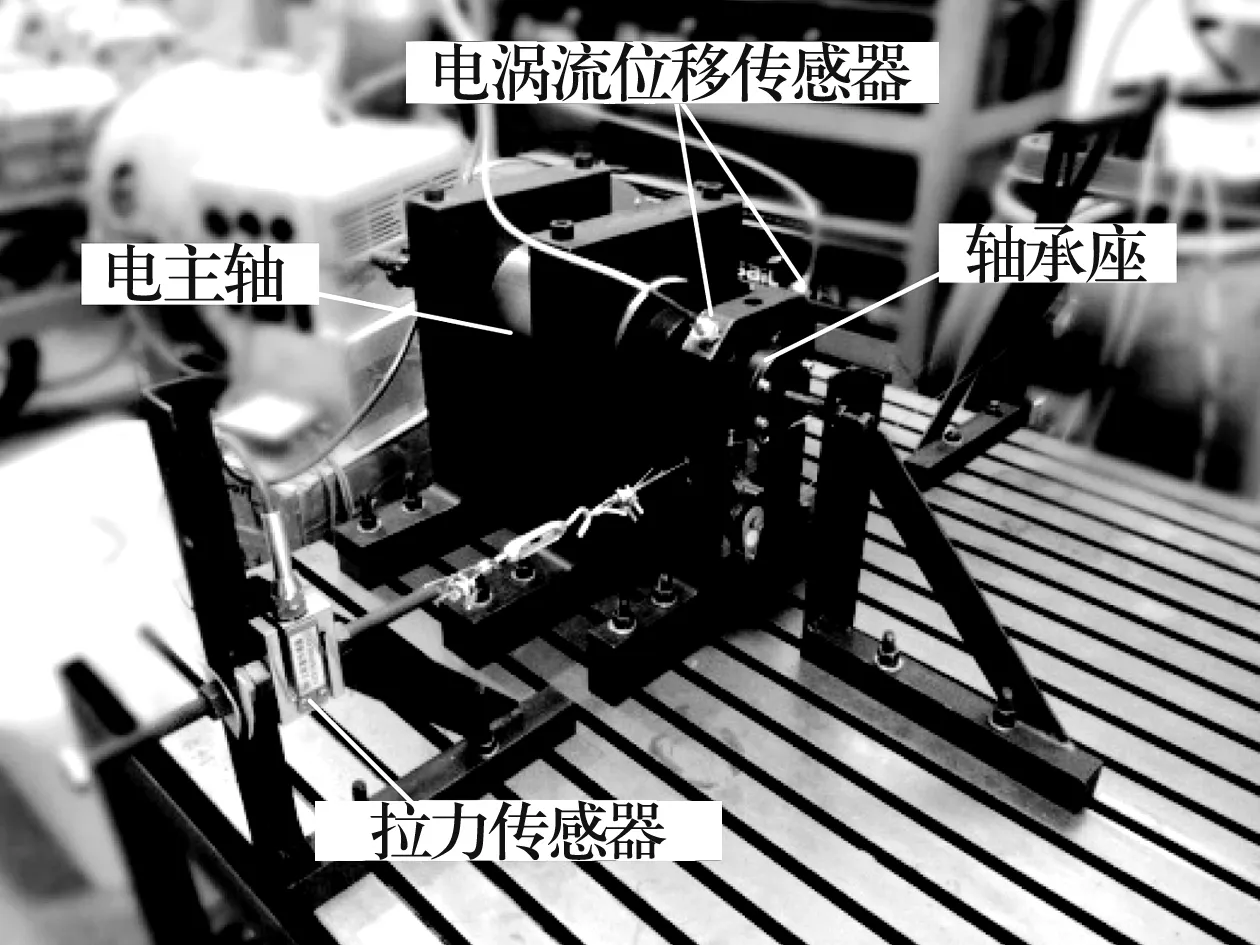

波箔径向空气轴承试验台转轴固定,轴承在转轴上悬浮工作,如图3所示。整个试验装置布置在一个800 mm×800 mm的铸铁平台上,如图4所示。试验台可在不影响轴承正常工作的情况下对轴承施加载荷并测量轴承阻力矩及位移。试验台由一台120MD60Y6电主轴驱动,最高转速为60 000 r/min。试验台的转轴使用螺纹固定在电主轴的连接端。

图3 波箔径向空气轴承试验台原理图

图4 波箔径向空气轴承试验台

关于波箔径向空气轴承试验台的详细内容见文献[9]。

2.2 试验台测量系统

波箔径向空气轴承试验台测量的与本研究相关的物理量包括转轴转速及轴承阻力矩。

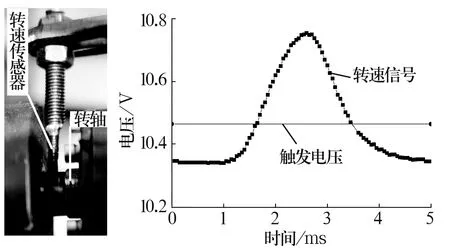

试验台采用量程为0.5 mm的电涡流位移传感器测量转轴转速。传感器安装在电主轴的输出轴处,如图5所示,由于输出轴上有2个用于扳手拧紧的平台,随着转轴的旋转,传感器与转轴之间的距离发生周期性变化,数据采集系统测得周期信号的频率后便可精确测量转轴转速。

图5 转速传感器的安装及转速信号

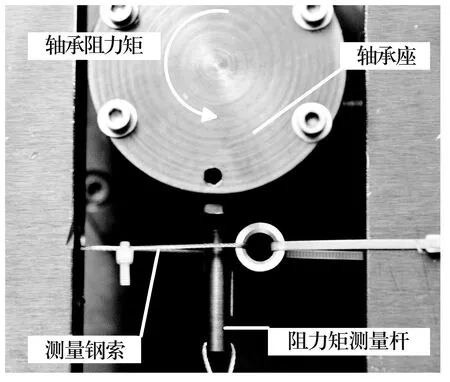

试验台对轴承阻力矩的测量是通过一个固定在轴承座上的测量杆,将轴承阻力矩的测量转化成拉力的测量得以实现的,如图6所示。通过BK-2测力传感器对测量钢索中拉力的变化进行测量。将拉力数据与测量力臂长度相乘便可得到轴承阻力矩。

图6 阻力矩测量机构

3 起飞转速的测定方法

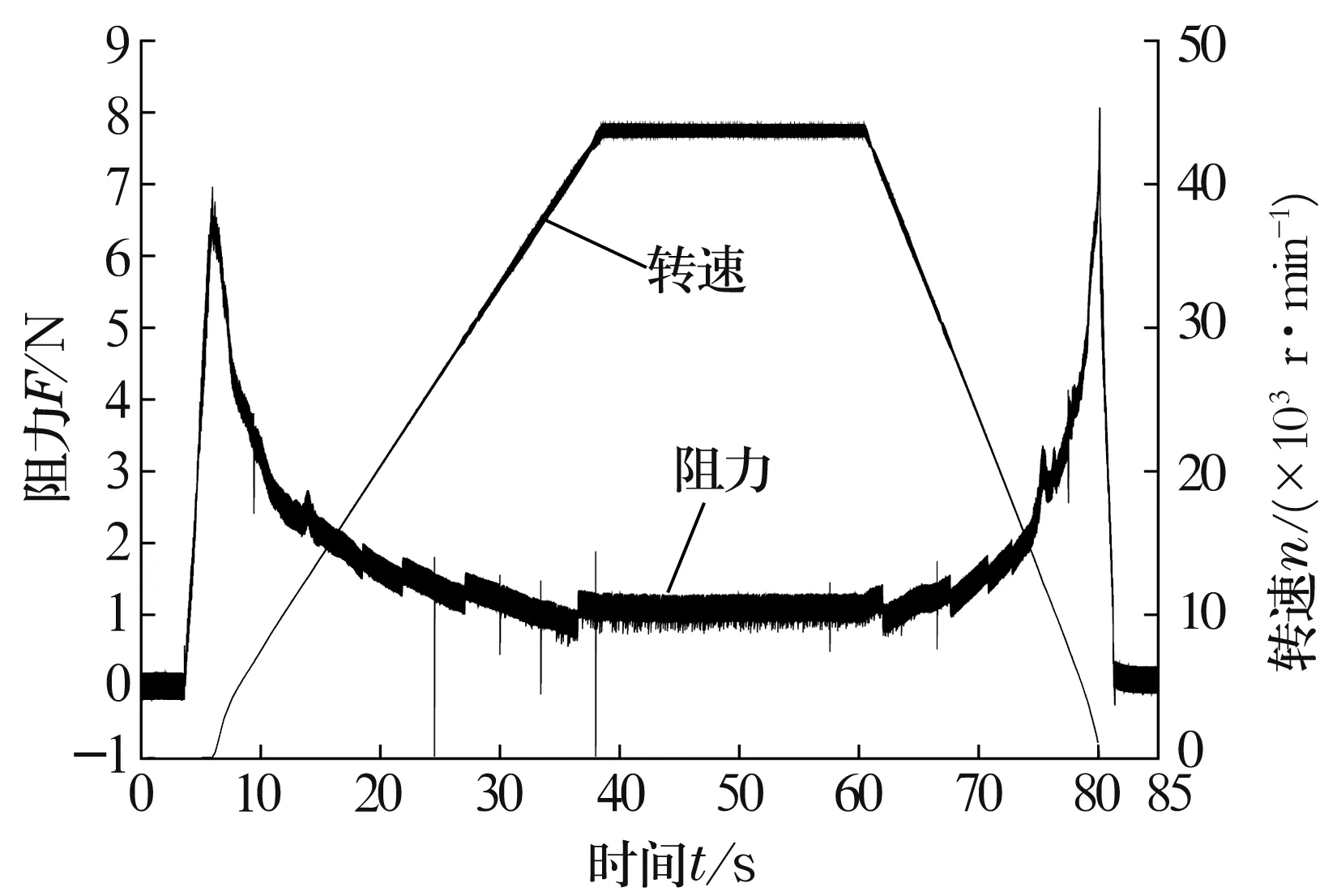

通过分析波箔径向空气轴承在启动过程中的阻力矩确定其起飞转速。为了准确测定起飞转速,特在试验过程中延长了加速时间。1#轴承启动及停车过程转速与阻力曲线如图7所示。转轴开始旋转的瞬间阻力达到最大值,随着转速的上升,轴承阻力逐渐下降。当转轴达到某一转速后,轴承阻力达到稳定值,不随转速而变化。文中定义轴承阻力达到稳定值那一时刻的转速为起飞转速(使用同样方法可同时测定停车接触转速)。此方法测定的起飞转速为轴承形成稳定气膜,完全进入稳定工作状态的转速,对波箔径向空气轴承的实际应用更具指导意义。

图7 1#轴承启动及停车过程转速与阻力

4 试验结果分析

4.1 轴承载荷对起飞转速的影响

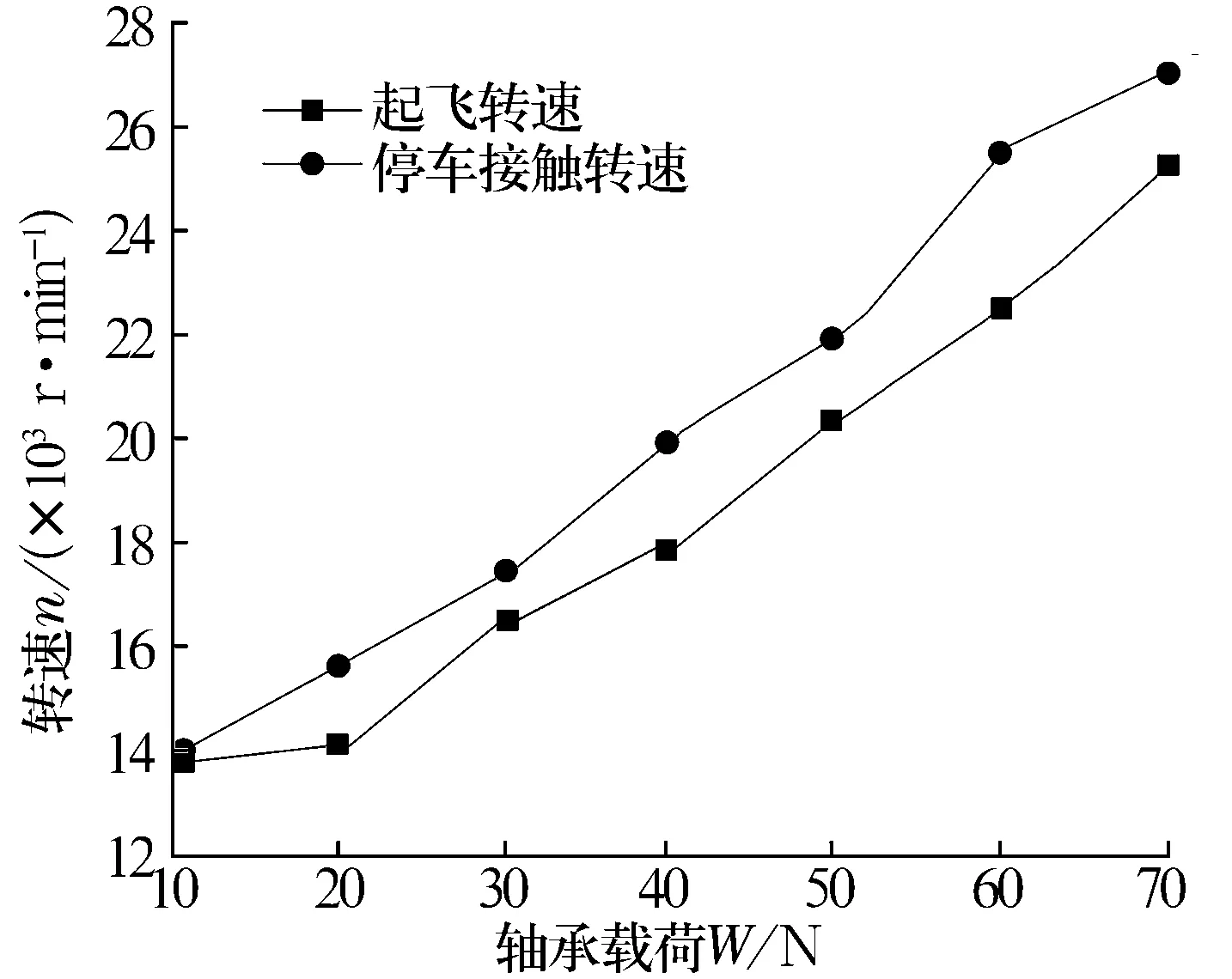

以5#轴承为例,轴承载荷与起飞转速成线性关系,如图8所示。轴承载荷每增加10 N,起飞转速相应上升10%左右。轴承载荷与停车接触转速之间同样符合线性规律,并且由于轴承停车时的温度高于启动时的温度,轴承内的间隙由于转轴的热膨胀而减小,所以停车接触转速比同载荷的起飞转速平均高出2 000 r/min左右。

图8 5#轴承各载荷起飞转速及停车接触转速

4.2 波箔凸起宽度对起飞转速的影响

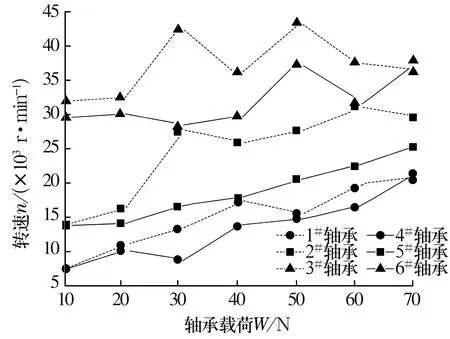

分别配置1#~3#波箔的1#~6#轴承各载荷起飞转速如图9所示。随着波箔凸起宽度的增大,轴承弹性支承结构的刚度逐渐降低,造成起飞转速逐渐升高。并且起飞转速的增幅随波箔凸起宽度的增大而增大,配置1#波箔的1#和4#轴承比配置2#波箔的2#和5#轴承各载荷起飞转速提高了5 000 r/min左右,而配置3#波箔的3#和6#轴承比2#和5#轴承各载荷起飞转速提高了10 000 r/min左右。

图9 1#~6#轴承各载荷起飞转速

4.3 平箔厚度对起飞转速的影响

采用厚度为0.1 mm平箔的1#~3#轴承各载荷起飞转速高于采用厚度为0.12 mm平箔的4#~6#轴承各载荷起飞转速,如图9所示。此结果与波箔凸起宽度对起飞转速的影响分析相符合,即具有更高支承刚度的轴承在相同载荷条件下具有更低的起飞转速。由图9还可知,1#和4#轴承的起飞转速比较接近,因此对于波箔凸起宽度较大的轴承,平箔厚度对起飞转速的影响更大。

4.4 试验误差分析

由1#~6#轴承的试验数据可知,1#,2#,4#和5#轴承各载荷起飞转速呈较好的线性规律,而3#和6#轴承试验数据波动较大。这是由于6套轴承采用单件试制造的方法制作,受制作条件所限且工艺经验不足,从波箔的成形到轴承的组装过程中的误差控制有所欠缺,所以造成轴承试验数据失真。然而试验数据趋势正确,仍可反映波箔径向空气轴承起飞转速特性。

5 结论

(1)波箔径向空气轴承载荷与起飞转速成线性关系,起飞转速随载荷的增大而升高。

(2)波箔径向空气轴承停车接触转速比同载荷的起飞转速平均高出2 000 r/min左右。

(3)波箔径向空气轴承起飞转速随波箔凸起宽度的增大而升高,并且增幅逐渐变大。

(4)波箔径向空气轴承起飞转速随平箔厚度的增大而降低,并且波箔凸起宽度较大则起飞转速降幅较大。