中大型轴承套圈高效车削解决方案

2013-07-21王建共马春伟

王建共,马春伟

(浙江进泰机械设备有限公司,浙江 新昌 312500)

1 问题的提出

中大型轴承套圈(外径大于100 mm)在液压车床WZ6100上进行精车加工,加工过程中刀具进给只能做一次往复,切削过程只能一次完成,存在以下问题:

(1)排屑不畅。在进行滚道、密封槽车加工时,由于车削留量大,过长的铁屑容易缠绕在车刀上或卡在设备上,增大加工工件尺寸误差;影响自动上、下料,造成意外停机;而且容易刮伤工件表面造成外观缺陷。

(2)生产效率不高。为保证上料、装夹稳定,中大型套圈的上料时间要比小型产品更长;套圈加工需要多次装夹,加工节拍较慢,不利于生产效率的提高。

2 解决方案

针对铁屑过长的问题,在车削过程中进行分段进刀,使长铁屑变短并自行脱离,避免卷绕和堵刀。由于分段进刀过程中切削有停顿,使工件内部由车削产生的应力得以释放,达到了半精车、精车目的。

为提高生产效率,车床采用2套拖板。1#拖板由Z1轴与X1轴组成,Z1轴由汽缸驱动,完成拖板快速移进;X1轴由伺服电动机驱动,实现切削进给。2#拖板由伺服电动机驱动的X2轴组成,实现切削进给,仅作纵向运动。两拖板可同时工作或错时工作,加上分段进刀程序设计,一次装夹可完成多个加工工序。考虑到经济性与操作习惯,车床未设置机械零位而采用浮动零点。

下文主要从车床的控制系统方面对解决方案进行说明。

3 控制系统设计

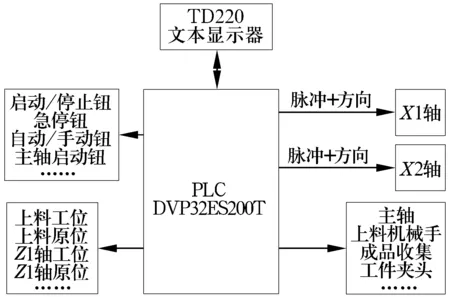

控制系统原理如图1所示。人机界面TD220用来设置加工程序,调整工艺参数,并对机床各运动部件进行监控。PLC根据设置的程序、工艺参数及外部控制信号,输出信号控制执行机构完成加工过程。

图1 控制系统原理图

3.1 硬件设计

(1)人机界面选用TD220文本显示器,其具有20个按键,可代替部分控制柜的机械按钮,可显示12×4行汉字,具备RS232/RS485通信口,可实现加工程序设置、参数设置和运行状态监控等功能[1]。

(2)选用的PLC配置为DVP32ES200T+DVP08XP211T,具备20DI/20DO。PLC负责采集各检测开关及控制按钮信号,输出各驱动部件的控制信号,保存加工程序及参数,是整个控制系统的核心。ES2具备DDRVI相对定位、DDRVA绝对定位指令,方便运动程序编制,满足车床控制系统的需要。因为X1,X2轴为独立拖板,工作中要求分时或同时动作,并无插补需求,一般数控系统不能完成同时动作功能,而用PLC实现双拖板车床控制是较经济实用的方法[2]。

(3)伺服系统接收PLC发出的脉冲信号并完成进给运动,通过设置参数使X1,X2轴的进给精度达到1 μm/脉冲。伺服系统选用台达ASDA-AB系列。

3.2 程序设计

3.2.1 PLC程序

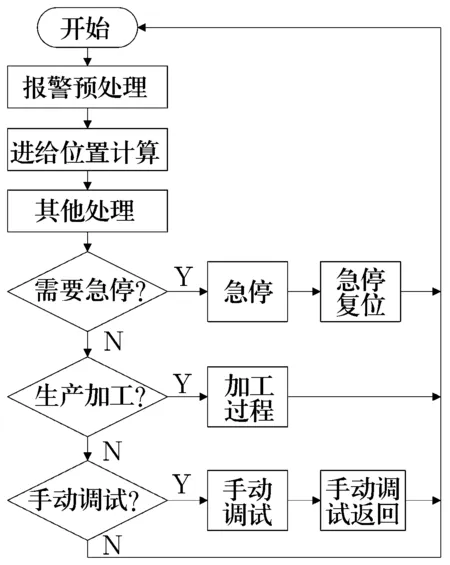

车床有3种工作状态:自动加工状态、手动调试(含程序编辑及参数设定)状态和报警处理状态。这3种状态均以顺序功能图SFC编程实现,在适当条件下可切换。在自动加工中,如有故障或发生异常即会转为报警处理状态;车床停止时可转为手动调试状态。状态切换、报警信号预处理、计算各轴位置等工作均由主程序完成,其控制流程如图2所示。

图2 主程序流程图

当各条件满足时,车床停止中按循环启动/停止钮,将置位生产加工标志,车床执行加工过程,加工工艺流程如图3所示。一次循环结束,判断生产加工标志决定是否进行下一次加工过程。加工中按下循环启动/停止钮,生产加工标志复位,车床加工完当前工件后停止。加工中如发生急停故障,加工标志复位,车床进入急停状态,操作人员进行适当干预后,按故障复位钮后返回准备状态。

图3 加工工艺流程图

3.2.2 人机交互界面

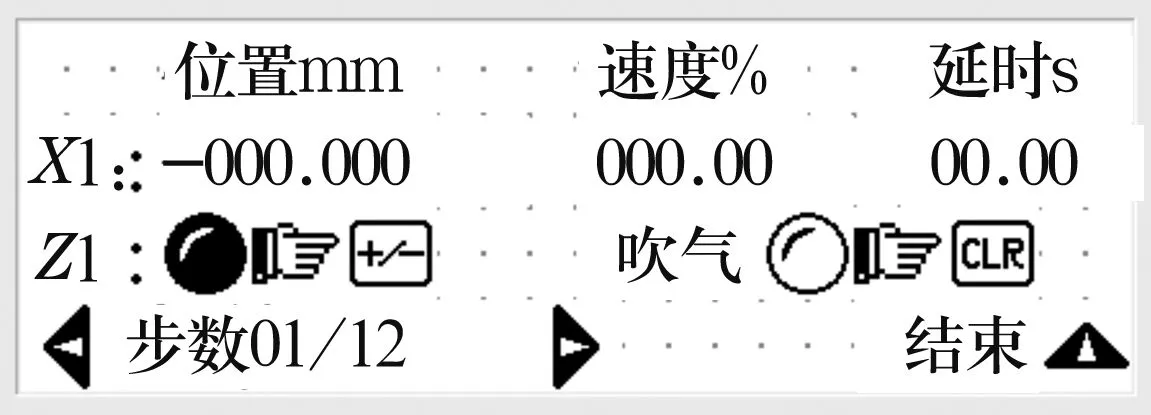

TD220文本显示器提供操作人员与车床之间的交互界面,其画面设计要依据操作方便、直观明了的原则。部分操作界面显示如图4~图7所示。

图4 参数设置画面

图6 X1轴进给程序设置画面

图7 报警查询画面

可以设置每工步X1轴位置、速度、完成后延时;Z1轴与吹气冷却的动作情况。图6中程序规划有12步,而系统规定最大为32步,能满足现有所有套圈的加工需求。X2轴也具有类似规划加工程序的画面。加工中有异常,TD220将自动显示故障画面(图7)。

4 结束语

经实际生产检验,车床操作方便,控制系统工作可靠,有效解决了排屑问题,提高了加工效率。