一种新型数控卧式加工中心分度工作台

2013-07-21曲圣贤马文李信成张伦腾飞

曲圣贤,马文,李信成,张伦,腾飞

(瓦房店轴承集团有限责任公司 工程中心装备部,辽宁 瓦房店 116300)

原卧式铣镗床工作台技术集成度相对较低,结构简单,使用中发现机床定位精度低,时常发生分度时工作台夹紧、松开失效等故障。为此,在分度工作台外形及尺寸不变的情况下,研发了一种新型数控卧式加工中心分度工作台,简化了其制造、装配、调整、测试流程,提高了定位精度和工作可靠性。

1 原分度工作台

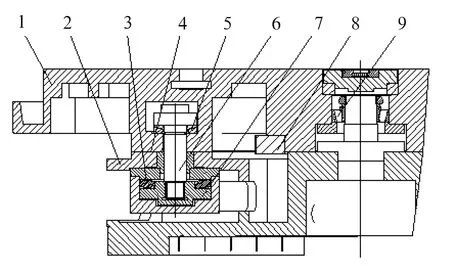

原分度工作台单元由工作台、上滑台、卸荷滑动导轨、径向定心圆锥滚子轴承、工作台夹紧机构等组成,其结构如图1所示。

1—工作台;2—上滑台;3—碟簧;4—卸荷导轨副;5—球形垫圈;6—拉杆;7—活塞;8—齿轮;9—圆锥滚子轴承图1 原分度工作台结构简图

分度工作台单元的承载导轨采用卸荷滑动导轨,分度操作时,导轨面通入压力油形成油膜,工作台浮起,伺服电动机通过传动系统及齿轮驱动工作台旋转。完成分度操作后,压力油卸荷,工作台被压下夹紧。由于采用卸荷滑动导轨,连接导轨油腔的液压管路较复杂,为了保证导轨面充分接触,同时保证工作台、上滑台及X轴导轨之间的位置精度要求,工作台需要反复装拆、测量和刮研,滑动导轨面的加工难度较大。另外,当夹紧机构出现故障,工作台松夹不正常时,导轨面极易出现粘连研合,由于结构所限,工作台不易拆卸、维修。

原工作台夹紧机构由4个拉杆液压缸组成,拉杆通过球形垫圈与工作台下表面的环状T形槽相连。夹紧油缸下腔和导轨面同时通压力油时,碟形弹簧被压缩,夹紧力消除,工作台浮起;夹紧油缸下腔和导轨面同时卸荷时,碟形弹簧通过拉杆将工作台下拉夹紧。环状T形槽尺寸大,结构形状复杂,且尺寸不易测量,加工难度大,工艺性较差。由于碟形弹簧的特性在制造时不易保证,装配时初始压缩量不易测量和调整,使工作台夹紧力难以控制(夹紧力不足或过大),从而造成工作台时常出现夹不住或松不开现象。拉杆与活塞采用螺纹连接,无防松措施,长期使用后螺纹连接松动,致使工作台夹紧力不足,影响工件的加工质量,甚至损坏刀具。

径向定心轴承采用1套圆锥滚子轴承。为了避免在工作台夹紧时与卸荷滑动导轨产生过定位,圆锥滚子轴承存在初始工作游隙,这将影响水平定位精度;工作台松夹抬起时,轴承径向游隙变大,无法精确保证工作台旋转分度时的定心。

2 改进后分度工作台

2.1 结构

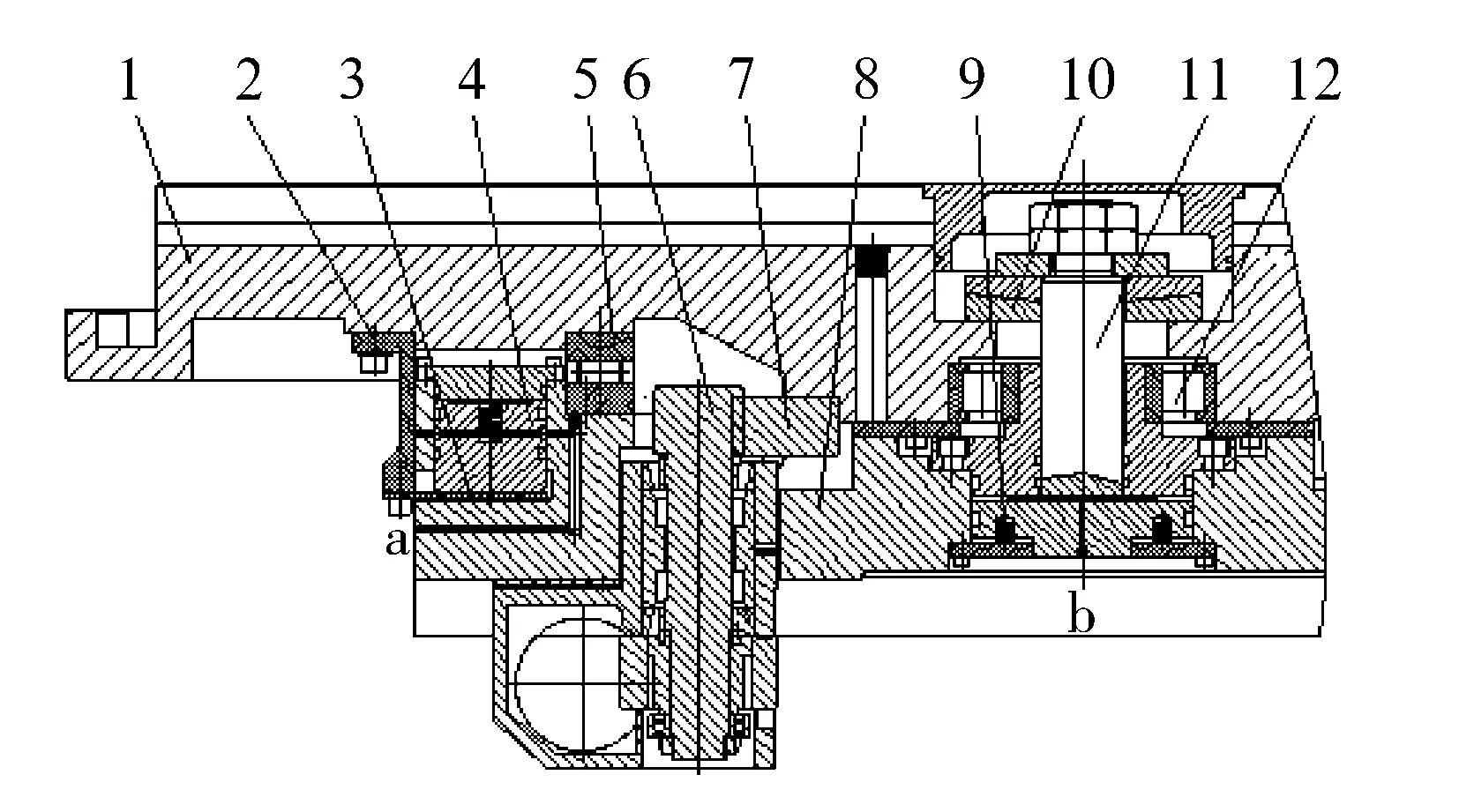

将原分度工作台卸荷滑动导轨、径向定心机构和工作台夹紧机构进行改进。改进后的分度工作台单元由工作台、上滑台、传动机构及齿轮副、轴向推力圆柱滚子轴承、径向定心及拉紧机构、工作台夹紧机构等组成,如图2所示。

1—工作台;2—套筒;3—扇形垫片;4—柱塞;5—推力圆柱滚子轴承;6—小齿轮轴;7—大齿轮;8—上滑台; 9—弹簧;10—球形垫圈; 11—拉杆活塞;12—圆柱滚子轴承图2 改进后分度工作台结构简图

工作台采用1套推力圆柱滚子轴承(P5)支承导轨,支承表面无需刮研,安装方便;轴承采用脂润滑,简化了润滑回路,可以长期免维护运行。测试表明,该导轨承载能力充分,回转灵活,摩擦力矩小,旋转精度高,不会出现滑动导轨粘连研合现象。

径向定心机构和拉紧机构环套集成在工作台中心,简化了结构,改善了工艺性。径向定心采用1套圆柱滚子轴承,工作台松开、夹紧时径向游隙变化极小,轴承内、外圈轴向可作微量相对移动;由于径向游隙较小,工作台水平定位精度较高。如图2所示,拉紧机构采用中心下拉方式,由1个拉紧油缸组成,与原结构相比,拉紧力均匀、恒定,可无级调节。

分度工作台的夹紧机构由6个柱塞式夹紧油缸和多瓣扇形摩擦片组成。6个夹紧油缸集成于上滑体内,结构紧凑、简单,加工工艺性好,夹紧力均匀;由于夹紧油缸中心直径增大,可提供更大的锁紧力矩。扇形摩擦片通过螺钉固定在与工作台下表面固连的套筒下表面,维修时只需将螺钉松开即可将工作台与上滑体分离,易于检修;多瓣扇形摩擦片与上滑台环形表面组成摩擦副,接触面积大,接触均匀,夹紧牢靠,提高了工作台夹紧可靠性和定位精度。

工作台拉紧力和夹紧力由液压系统提供。在原液压系统中增加了蓄能器、液压锁、减压阀等,构成保压回路,保证拉紧力和夹紧力稳定,且可以单独调节。测试表明,在48 h内保压回路的压力降不超过5%,工作台夹紧可靠,完全满足使用要求。

2.2 工作原理

如图2所示,拉紧油缸上腔经b口卸荷,释放工作台,同时夹紧油缸经a口卸荷,消除夹紧力,摩擦片与上滑体脱离,分度工作台松夹,压力信号延时时间到达后发出工作台松夹完成信号。当数控装置接收到工作台抬起完成信号后,伺服电动机通过传动系统及齿轮驱动工作台旋转分度,工作台到达规定的旋转角度后,伺服电动机停止旋转。拉紧油缸上腔经b口通压力油拉紧工作台,同时夹紧油缸经a口通压力油,柱塞将摩擦片均匀地夹压在上滑台环形表面,从而将分度工作台夹紧定位,压力信号延时时间到达后发出工作台定位夹紧完成信号。

3 结束语

改进后的工作台结构紧凑、简单;定位精度高,工作可靠;加工工艺性好,制造成本低;易于装拆、测量和调整,维护性好。对工作台单元进行的几何精度检测、承载测试及切削试验表明,改进后的工作台定位精度、承载能力、切削刚性及可靠性等均满足使用要求,性能较原工作台有很大改善。