基于球面范成原理的关节轴承内球面珩磨法

2013-07-21卢金忠

卢金忠

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

1 前言

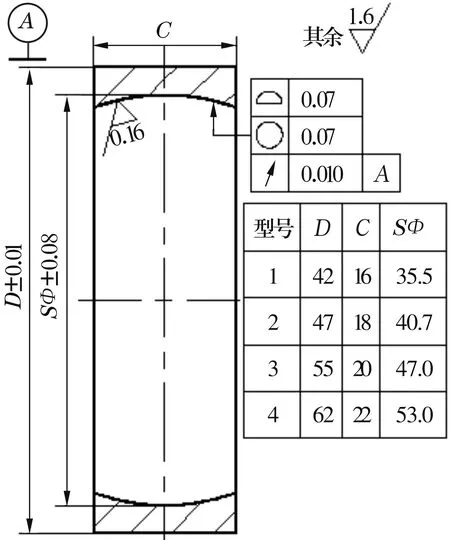

关节轴承外圈内球面一般采用数控车床加工,车削后内球面表面粗糙度可达0.8 μm。但对于表面粗糙度要求更高的内球面,一般的数控车削加工难以达到技术要求,大球径的内球面尚可研磨,而对于如图1所示的小球径内球面,因球径小研磨头无法进入而不能研磨。现介绍一种基于球面范成原理的内球面珩磨方法。

图1 外圈

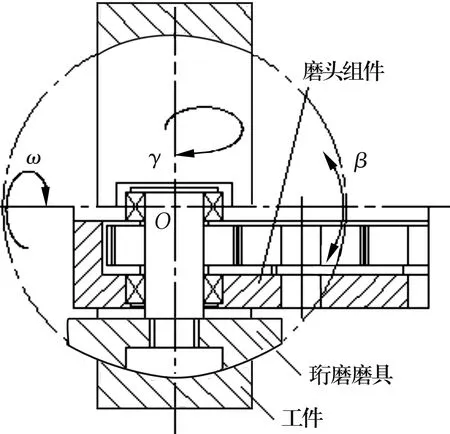

2 球面范成原理

球面范成原理如图2所示,其充分必要条件是磨头应为一个圆,且磨头在以角速度γ绕垂直于球面零件轴线旋转的同时以角速度β绕球面(球心O)摆动,球面零件以角速度ω绕其轴线旋转。只有这3个运动形式同时存在,才能在理论上实现球面磨削。

图2 球面范成原理运动示意图

3 基于球面范成原理的内球面珩磨

如图1所示,关节轴承外圈内球面空间狭小,根据球面范成原理,极大地限制了珩磨头的空间尺寸、运动空间和珩磨头驱动机构,珩磨头组件如何伸入关节轴承外圈内球面内,可以旋转又不影响珩磨头的摆动,是实现球面范成原理珩磨内球面的关键。

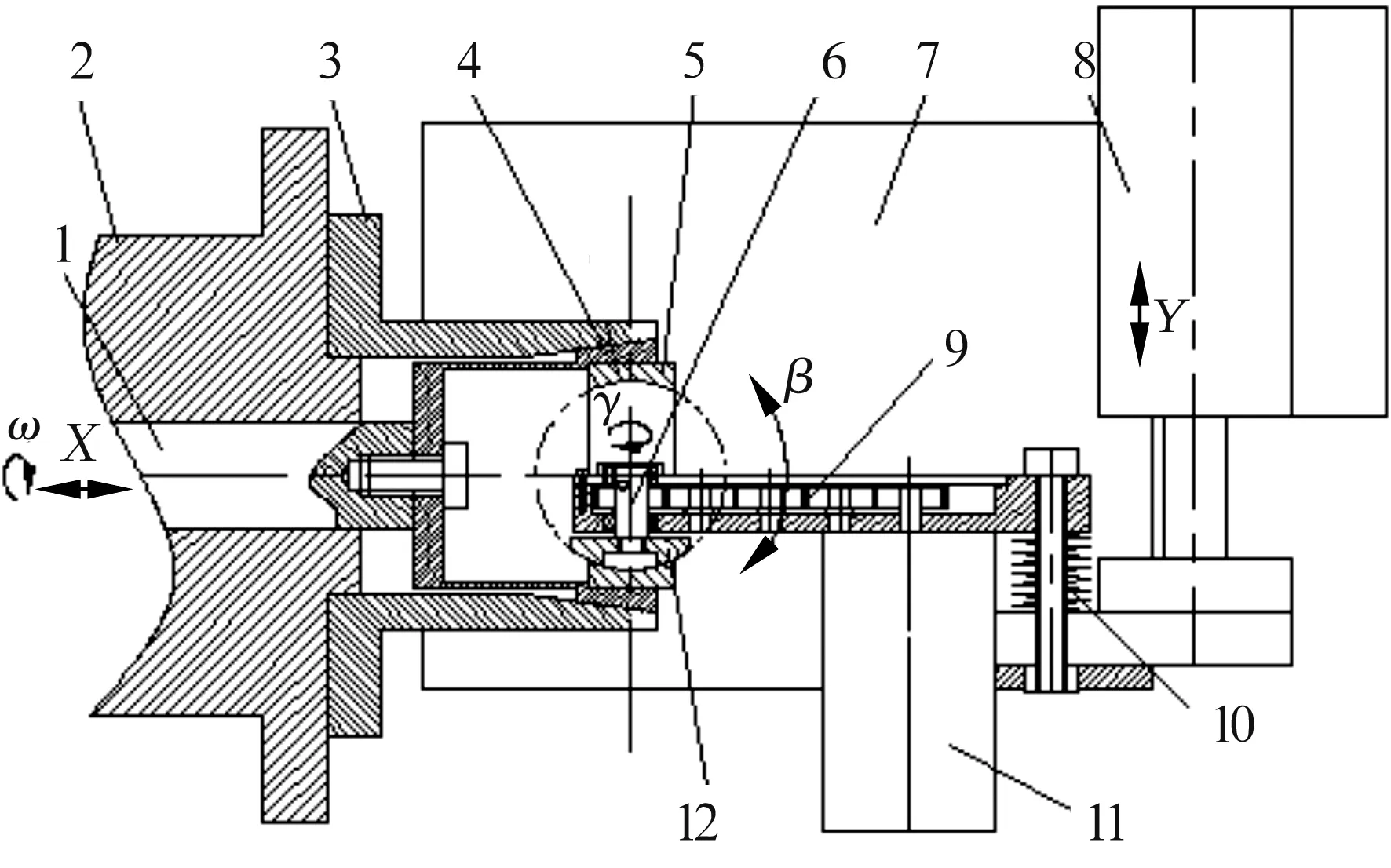

关节轴承外圈内球面珩磨设计方案如图3所示,珩磨头组件由磨头、磨头驱动电动机、珩磨磨具和齿轮减速器等组成。为实现内球面狭小空间内珩磨头垂直于球面轴线的旋转,珩磨头的减速驱动电动机采用了小模数齿轮(模数m=0.4),齿轮减速器也采用小模数齿轮减速传动。珩磨头驱动电动机装在垂直导向气缸上,齿轮减速器与垂直导向气缸之间通过4条压缩弹簧半弹性连接,保证珩磨头磨具与关节轴承外圈内球面的完全贴合和压紧,实现均匀磨削。珩磨磨具为一圆柱环,圆柱环外球面与关节轴承外圈内球面紧贴,接触面为球面环带,珩磨磨具在珩磨头电动机驱动下旋转,与工件内球面形成相对运动,珩磨工件内球面。由于珩磨时珩磨磨具与外圈内球面接触面积较大,磨削力较大,而且要求磨头驱动电动机既轻又小,因此磨头驱动电动机选用高功率密度的微型直流伺服电动机。

1—弹簧夹头拉杆;2—主轴;3—弹簧夹头座;4—弹簧夹头;5—工件;6—磨头;7—水平导向气缸;8—垂直导向气缸;9—齿轮减速器;10—压缩弹簧;11—磨头驱动电动机;12—珩磨磨具;X—水平移动;Y—垂直移动(加载);ω—主轴转速;β—摆速;γ—磨头转速

磨头绕工件球心摆动设计方案如图4所示,摆轴组件由精密滚动导轨支承,水平移动。摆轴组件由CKD带导向双作用气缸、摆轴轴系、摆轴控制电动机、曲柄摇杆机构、测速传感器等组成。通过摆轴控制电动机驱动曲柄摇杆机构,调节曲柄回转半径,可以方便地控制摆轴摆动角度和对称性;在摆轴组件中设计有摆动速度传感器,实时显示摆动速度。

图4 磨头绕工件球心摆动设计方案

磨头组件通过气动加载与摆轴组件连接。通过调节水平导向气缸和垂直导向气缸的行程和位置,确保珩磨头的运动轨迹完全落在关节轴承外圈内球面上;通过调节垂直导向气缸的气压来控制珩磨压力的大小,保证珩磨头始终稳定紧贴在外圈内球面。其独特的加载方式具有自动跟随性,保证了珩磨磨具加载力始终指向球心。珩磨头组件在摆轴组件的驱动下,绕关节轴承外圈内球面球心作往复摆动。

为实现工件的快速装卸,提高加工效率,将由主轴、弹簧夹头拉杆、弹簧夹头座和弹簧夹头组成的主轴组件水平设置,采用气动弹簧夹头夹持工件,保证了关节轴承外圈的定位精度和装卸的便捷性。

综上,该设计方案的珩磨头可垂直于关节轴承外圈内球面轴线旋转(γ),主轴可带动关节轴承外圈绕内球面轴线旋转(ω),摆轴组件可绕关节轴承外圈内球面球心作往复摆动(β),满足了球面范成磨削条件。外圈内球面珩磨设计方案中ω,β,γ三参数相互关联,通过PLC协调控制三参数,使其达到最佳匹配,可以有效保证珩磨头均匀磨损、工件的均匀磨削和稳定的跟随性,满足关节轴承外圈内球面加工精度和表面粗糙度的要求。实际加工后关节轴承外圈内球面圆度和面轮廓度最高可以达到0.003 mm,圆跳动最高可以达到0.005 mm,表面粗糙度Ra的值最高可达0.02 μm。

4 结束语

改进设计的关节轴承外圈内球面珩磨方法,完全符合球面范成原理。该内球面珩磨方法,不仅可用于珩磨小球径内球面和外球面,更换珩磨模具也可用于大球径内球面和外球面工件的磨削,替代了传统的研磨,解决了传统精密研磨的清洗问题、压砂效应和表面变质层问题等,提高了加工效率,节省了研磨剂,且磨屑易清洗、少污染,节能又环保。