轴承组件配合间隙的数字化公差分析

2013-07-21赵艳平魏康谈蕊

赵艳平,魏康,谈蕊

(洛阳电光设备研究所,河南 洛阳 471009)

1 前言

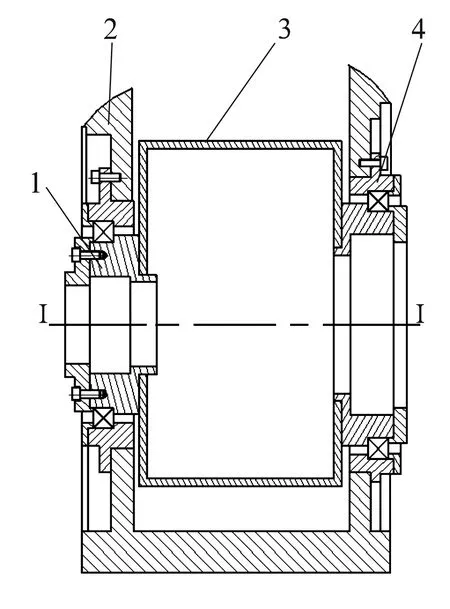

随着光电系统综合技术的不断发展,高精度稳瞄技术和传动系统已成为现阶段发展的必然趋势,为保证光电系统准确地捕获、瞄准和跟踪目标,对光电系统的回转轴系提出了很高的指标要求,轴系精度的高低取决于轴承、轴系结构形式及装配精度。某型光电俯仰轴系采用的是两半轴组件与两框架组合的结构形式,如图1所示,轴承组件1,2采用的轴承均为角接触球轴承,两半轴组件通过两框相连接形成了昼夜观瞄装置的俯仰轴Ⅰ-Ⅰ,此轴系回转精度要求角偏回转误差不大于10″,径向回转误差不大于0.01 mm。为保证轴系的精度及便于拆卸,轴承组件设计时要求严格控制轴承内圈与轴承内座、轴承外圈与轴承外座的配合间隙,而根据传统的尺寸链计算只能计算出尺寸公差对配合间隙的影响情况,无法计算出尺寸公差和形位公差对配合间隙的综合影响,可以运用数字化公差分析软件EM-Tolmate对轴承组件进行公差分析,达到合理分配轴承内、外座尺寸公差和形位公差的目的。文中以轴承组件2为例,使用EM-Tolmate软件进行公差分析。

1—轴承组件1;2—主框架;3—中框;4—轴承组件2

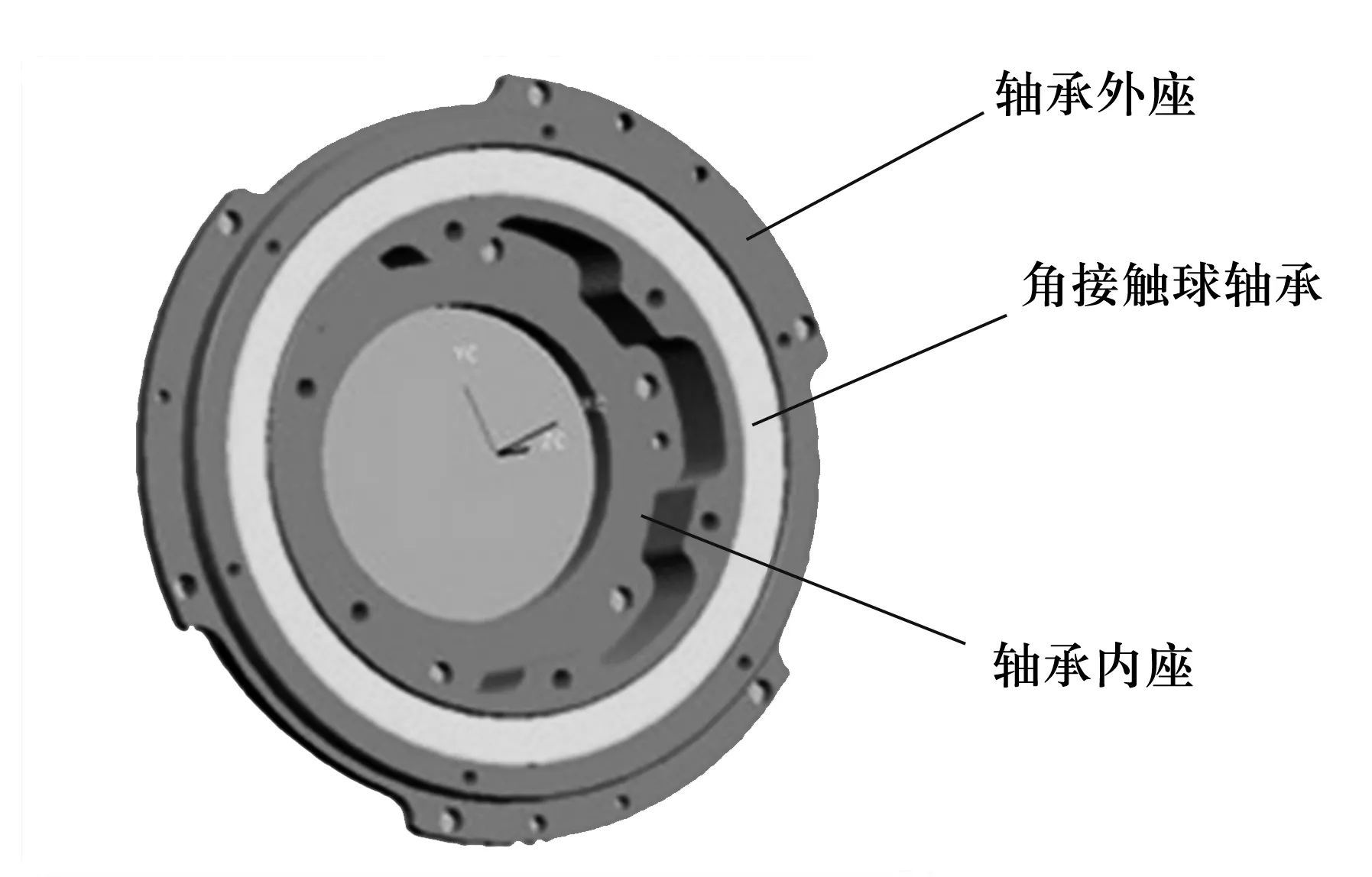

2 轴承组件2结构设计

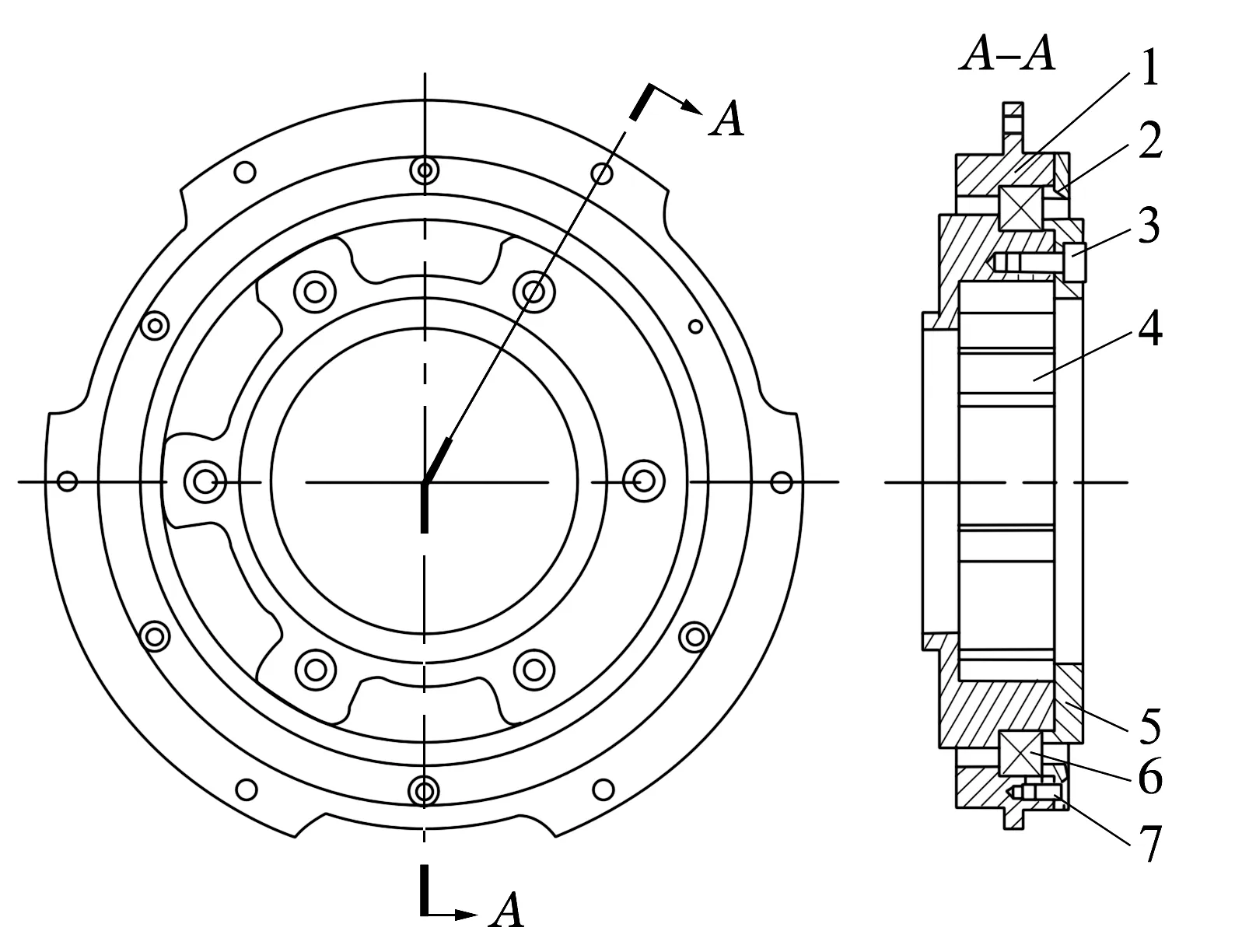

轴承组件2的结构如图2所示,主要由角接触球轴承、轴承内座、轴承外座、轴承内压圈、轴承外压圈及内、外压圈连接螺钉组成。其装配精度要求:内圈与轴承内座、外圈与轴承外座的配合间隙为0.005~0.01 mm。

1—轴承外座;2—轴承外压圈;3—内压圈连接螺钉;4—轴承内座;5—轴承内压圈;6—角接触球轴承;7—外压圈连接螺钉

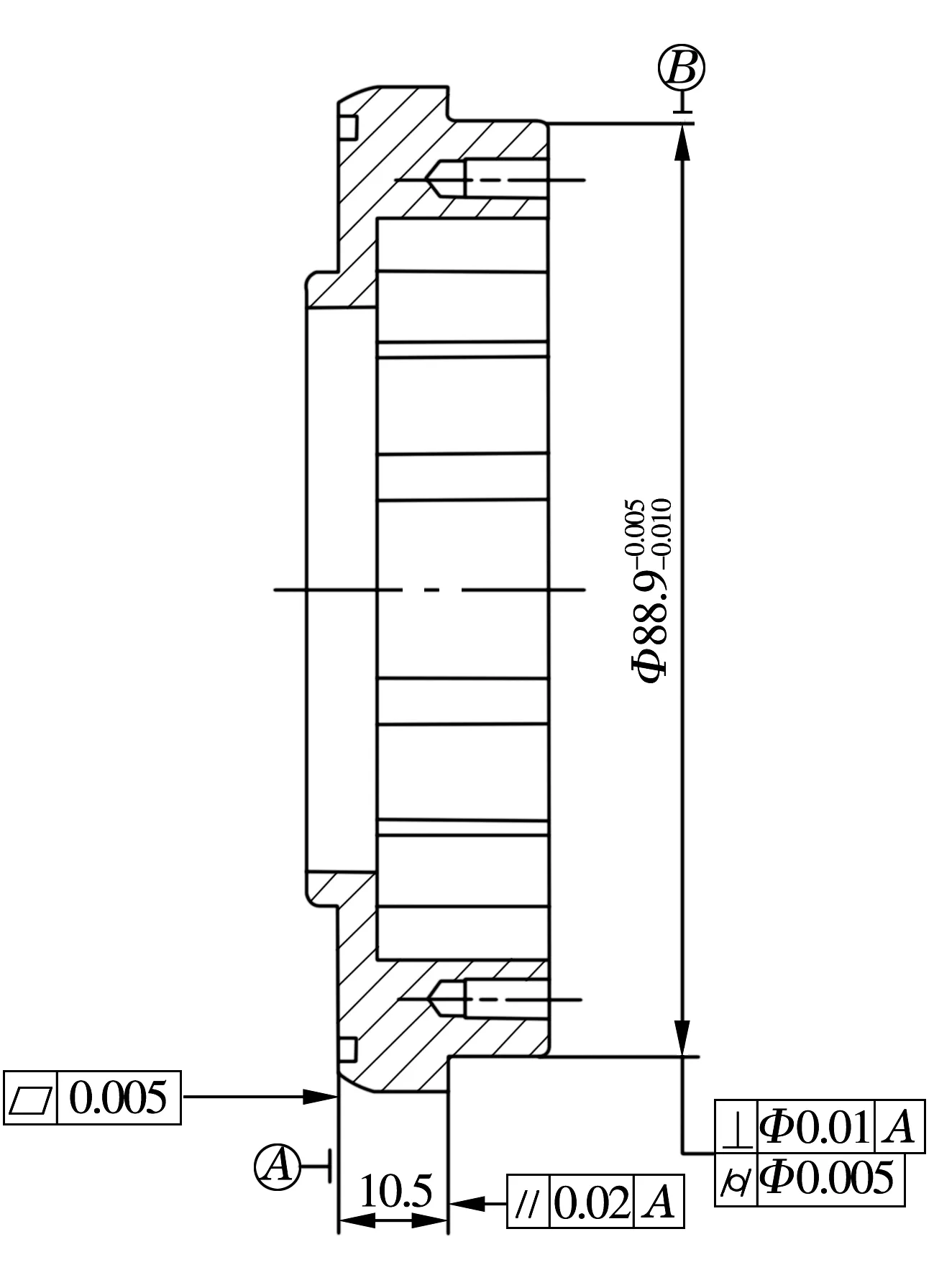

图3 轴承内座零件图

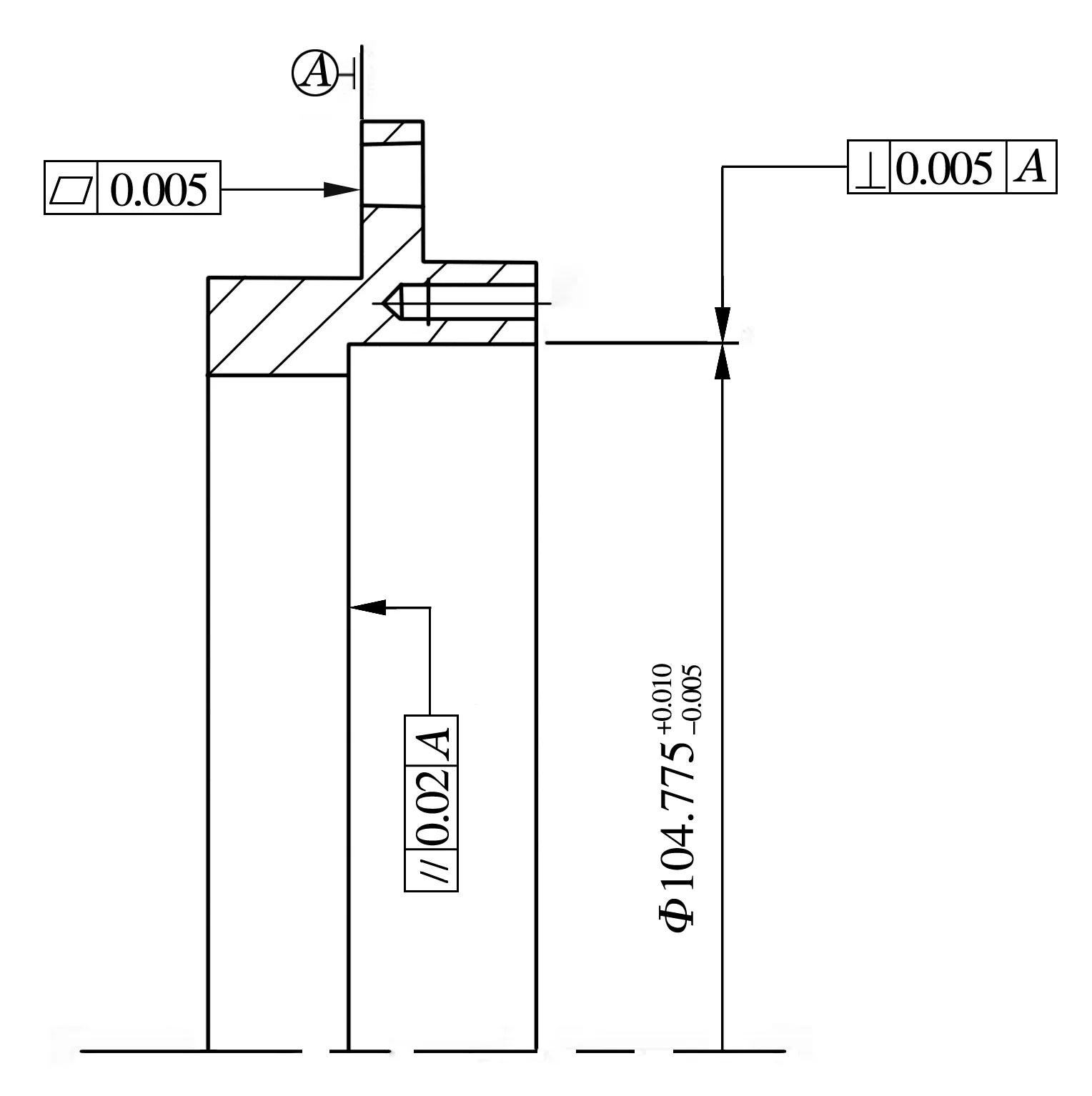

图4 轴承外座零件图

对轴承组件2的结构进行简化,只保留对配合间隙有影响的内座、轴承和外座3个零件,简化后的结构如图5所示。

图5 简化后模型

3 配合间隙的数字化公差分析

数字化公差分析可以创建一个三维数字模型来对制造过程进行仿真。该数字模型包括对几何图形、产品公差、装配、过程偏差(顺序、装配附件的定义、工装)和测量结果的综合描述。在制造物理零件或实际加工之前,该模型被用于预测是否会有装配建造问题。该模型还可以识别造成建造问题的根本原因,在产品开发过程的早期对设计、公差以及装配过程进行优化[1]。具体方法为:首先在UG的建模模块中建立公差分析组件的三维模型,然后在EM-Tolmate公差分析模块中建立基于特征的公差模型,即定义特征、公差以及装配关系,并将尺寸链中的关注环节定义成测量,然后运行蒙特卡洛仿真,并生成仿真结果报告,从报告中可以看出装配合格率以及各个特征公差(尺寸公差和形位公差)对装配结果的贡献百分比;根据仿真结果可以优化特征公差,即对特征公差进行修正,并重新运行仿真程序,直到获得满意的结果[2]。下面对轴承组件2配合间隙进行数字化公差分析。

3.1 定义特征

定义在尺寸公差分析中要用到的特征,如装配定位基准等,支持的特征种类有平面(PLN)、孔(HOLE)、轴面(PIN)、点(POINT)等。对于轴承组件2,根据公差分析的目的,定义轴承内座、轴承和轴承外座中对配合间隙有影响的特征。

依据图3中轴承内座的尺寸和形位公差及其与轴承的装配关系,轴承内座需要定义的特征为:(1)基准面A定义为PLN701;(2)轴承安装面定义为PLN702;(3)与轴承内圈配合的孔定义为PIN703。

根据轴承与轴承内座、外座的装配关系,轴承需要定义的特征为:(1)安装面定义为PLN701;(2)与轴承内座配合的孔定义为HOLE702;(3)与轴承外座配合的轴面定义为PIN703。

依据图4中轴承外座的尺寸和形位公差及其与轴承的装配关系,轴承外座需要定义的特征为:(1)基准面A定义为PLN701;(2)轴承安装面定义为PLN702;(3)与轴承外圈配合的孔定义为HOLE703。

3.2 定义公差

依据轴承内座与外座原设计,对配合间隙有影响的尺寸与公差进行公差的定义。

根据轴承型号及参数,需要定义的公差有:(1)轴承安装端面A定义为701A;(2)端面A的平面度0.002 5定义为701 FLT;0.002 5;(3)轴承内径的尺寸公差定义为702 DIA +0-0.002 5;(4)轴承内径轴线对A面的垂直度Ф0.002定义为702 PER;DIA0.002;A;(5)轴承外径的尺寸公差定义为703 DIA+0-0.002 5;(6)轴承外径轴线对A面的垂直度Ф0.002定义为703 PER;DIA0.002;A。

3.3 定义装配顺序和操作

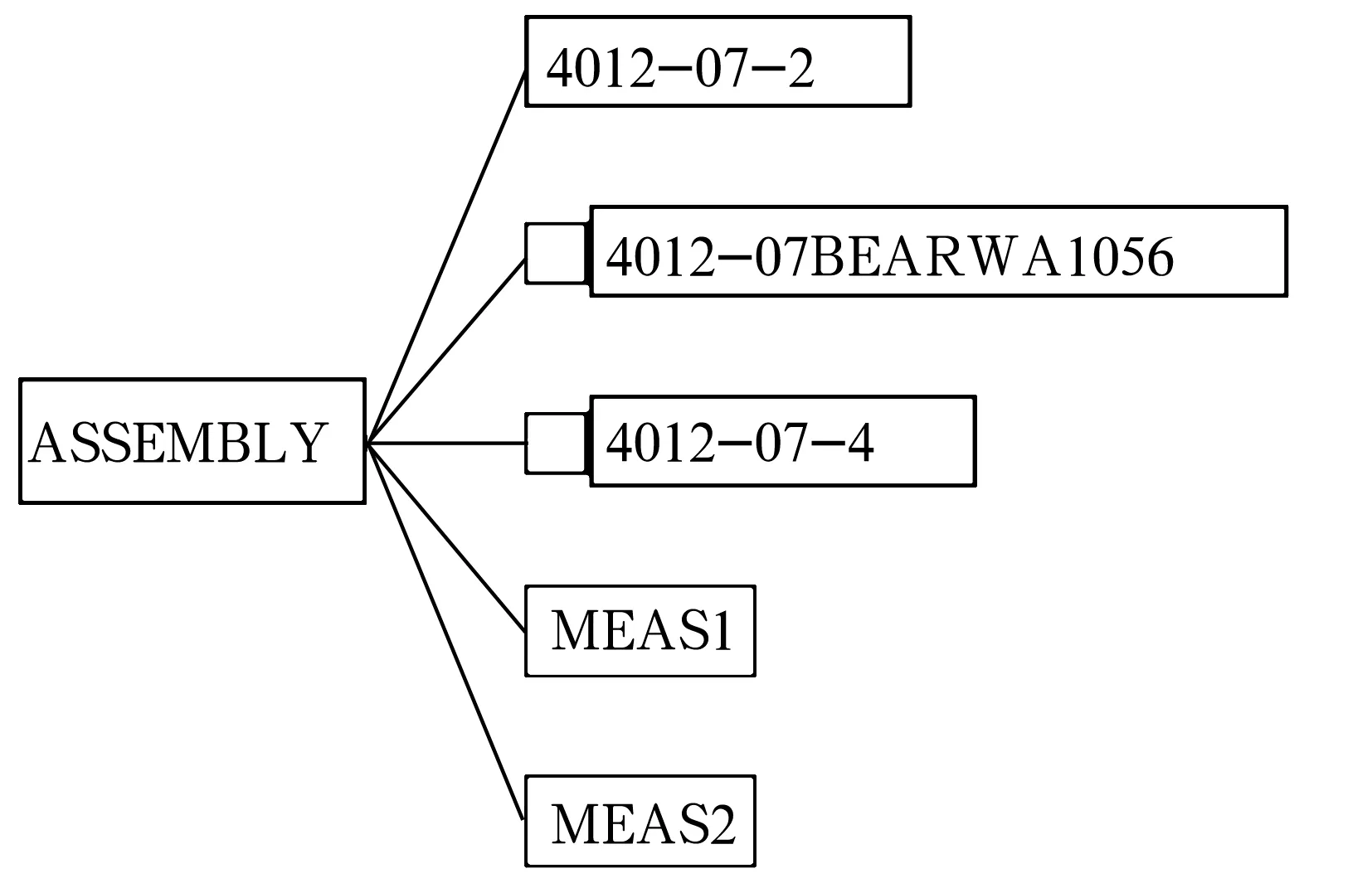

轴承组件2定义的装配顺序如图6所示,ASSEMBLY表示轴承组件装配体,自上而下表示装配的先后顺序,依次为:轴承内座(4012-07-2),轴承(4012-07BEARWA1056),轴承外座(4012-07-4)。

图6 定义装配顺序和测量

定义装配操作的定义基准有面配合、中心对齐、边界对齐等。根据装配时定位的先后顺序,定义装配操作时,依次为第1匹配条件和第2匹配条件、第3匹配条件。

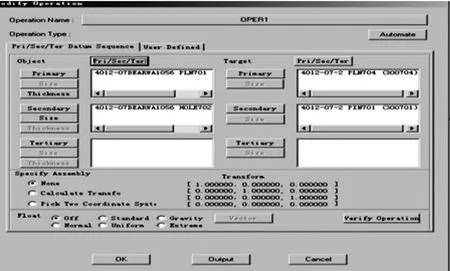

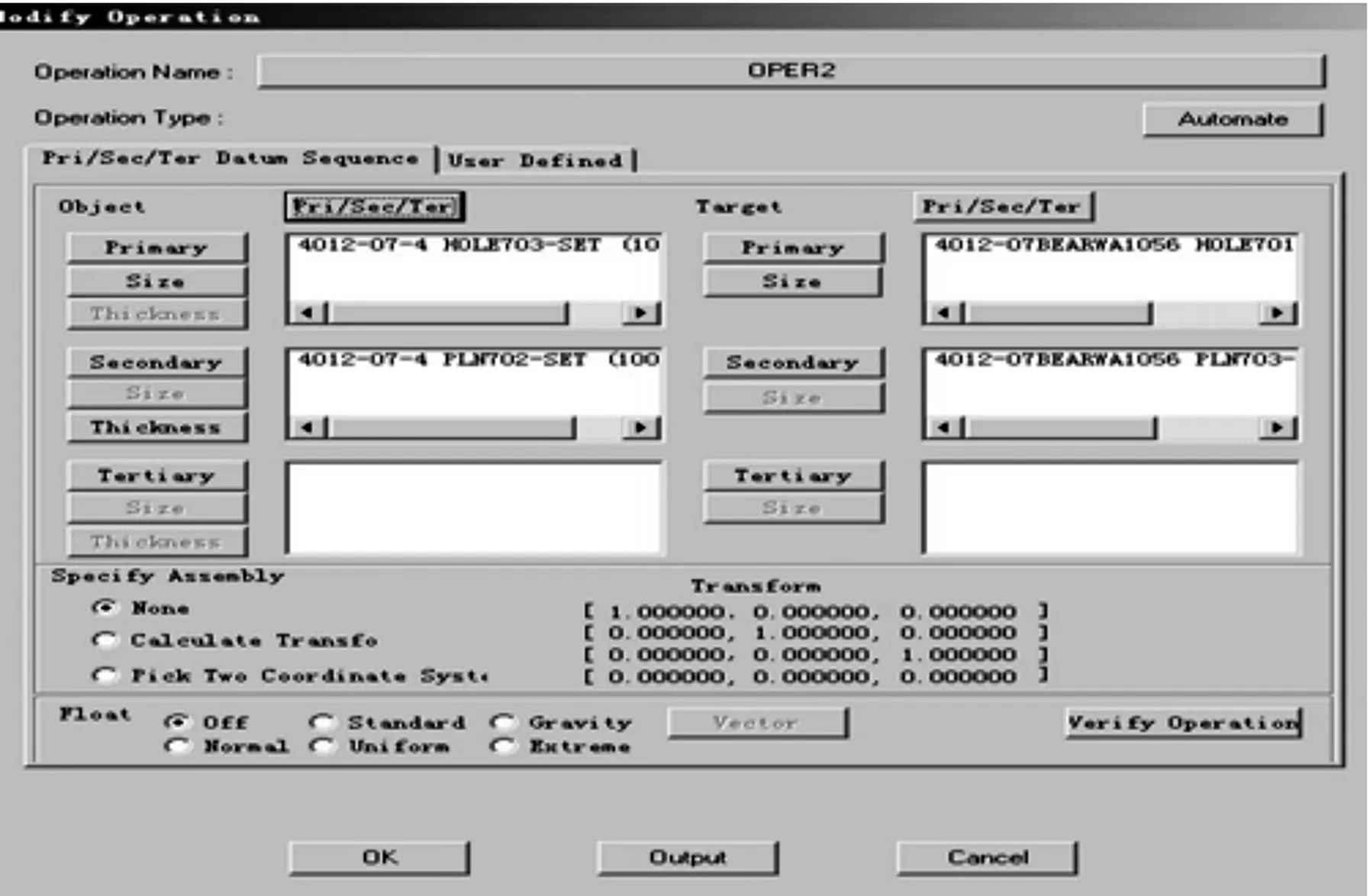

轴承组件2中,轴承内座与轴承的装配操作定义如图7所示,轴承与轴承外座的装配操作定义如图8所示。

图7 定义轴承内座与轴承的装配操作

图8 定义轴承外座与轴承的装配操作

3.4 定义测量

轴承组件2公差分析的目标是:轴承内座与内圈的配合间隙和轴承外座与外圈的配合间隙。将轴承内座与内圈的配合间隙定义为MEAS1,目标值为0.005~0.01 mm;将轴承外座与外圈的配合间隙定义为MEAS2,目标值为0.005~0.01 mm。

3.5 仿真分析

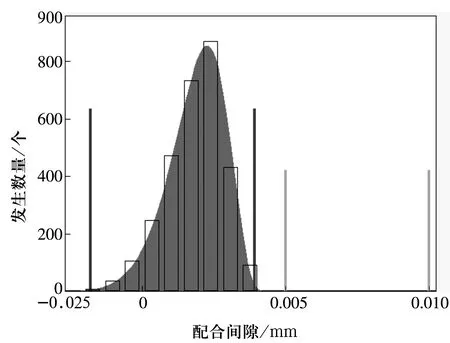

设置仿真次数3 000,MEAS1仿真结果如图9所示。从图9可以看出,按照原设计的轴承内座各项公差,轴承内座与轴承实际的配合间隙为:-0.001 8~0.003 9 mm。图中,2个短竖线范围为配合间隙目标值分布范围;2个长竖线范围为实际配合间隙分布范围,长竖线均不在短竖线范围内,则表明配合间隙均不满足目标值要求。

图9 MEAS1仿真结果

公差贡献分析得到影响测量值MEAS1的最主要公差和贡献。轴承内座(4012-07-2)PIN 703, PER;DIA0.01;A,贡献比重为53%;轴承内座(4012-07-2)PIN 703, DIA-0.005 -0.01,贡献比重为25%。

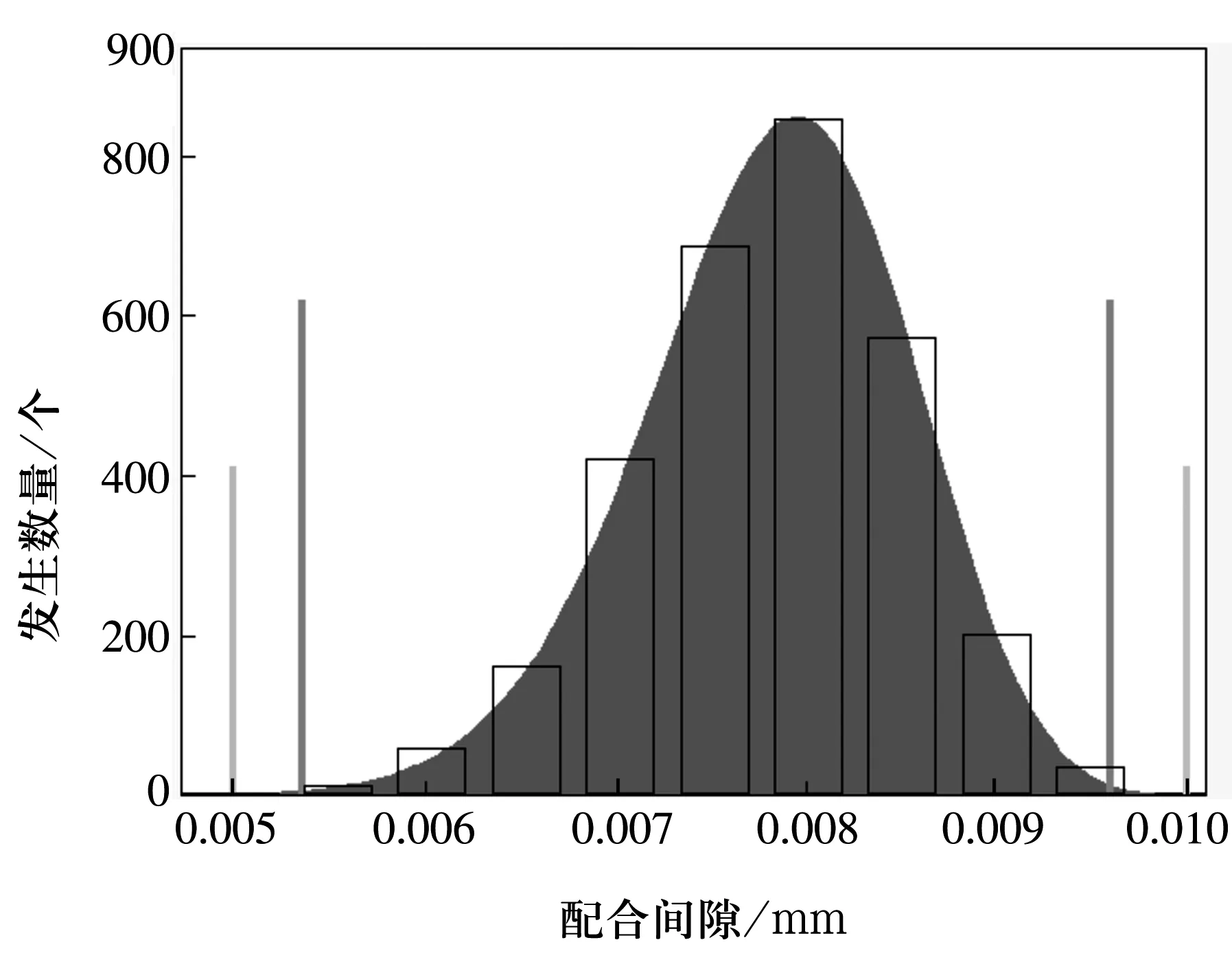

3.6 公差调整

图10 公差调整后的MEAS1仿真结果

同理,对MEAS2进行仿真分析,调整公差,直到合理地分配零件的公差,避免了装配时的返修。

4 结束语

通过EM-Tolmate软件对轴承组件进行数字化公差分析,根据公差贡献分析的结果,修改尺寸公差和形位公差即能满足配合精度要求。应用数字化公差分配和分析能够使工艺规划人员在早期设计阶段就全面地评估工艺协调方案,从而减少由于尺寸公差问题带来的工程更改。