火电厂脱硫检修管理系统设计研究

2013-07-20孙志宽

孙志宽 闫 军

(1. 神华国能集团有限公司,北京 100033;2. 重庆发电厂,重庆 400053)

引言

石灰石—石膏湿法烟气脱硫系统自上个世纪八十年代引进我国,到“十一五”期间大面积推广应用,截止2011年,我国脱硫装置已有4468 台,装机达到6.7 亿千万瓦。

随着国家“十二五”节能减排工作的深入推进,新的火电厂大气污染物排放标准的实施,减排监督控制和环保核查的进一步严格,以及脱硫旁路挡板的铅封或取消,脱硫设备的管理已上升到与火电厂主设备同等重要的地位。

遗憾的是目前还没有一个针对脱硫系统检修的国家标准,诸如检修项目和质量验收标准等还无统一的规定规范,这与目前脱硫设备日益重要的地位不相适应。

目前脱硫系统检修的通常做法是:随火电厂主机设备大小修进行同级别的检修,无明确的检修要求,更缺乏检修工艺要求和检修质量验收标准,检修费用则按电厂其它检修总费用的20%~25%列支。

作者根据多年电力生产管理和脱硫检修实践,创造性提出了石灰石—石膏湿法烟气脱硫系统检修周期、检修项目、主要设备的检修工艺、质量标准要求和费用定额(另文论述)等,形成完整的石灰石—湿法烟气脱硫系统检修管理系统。该管理理念和成果在某发电公司通过了3年的应用实践,对脱硫系统标准化管理,提高脱硫设备安全、稳定、经济运行管理具有一定指导意义。

1 脱硫设备环境的特殊性

1.1 设备寿命规律

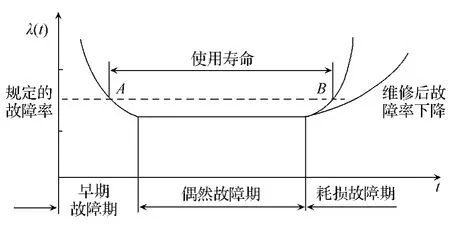

脱硫设备与机组其它设备一样,有着自身的老化、失效及寿命规律。实践证明大多数设备的故障率是时间的函数,典型故障曲线的形状如图1 所示,呈两头高,中间低,具有明显的阶段性,常称之为“浴盆曲线”。“浴盆曲线”可划分为三个阶段:早期故障期,偶然故障期,严重故障期。

图1 典型故障曲线

第一阶段早期故障期,也称早期失效期,指设备在开始使用时,失效率很高,但随着产品工作时间的增加,失效率迅速降低,这一阶段失效的原因大多是由于设计、原材料和制造过程中的缺陷造成的。为了缩短这一阶段的时间,产品应在投入运行前进行试运转,以便及早发现、修正和排除故障;或通过试验进行筛选,剔除不合格品。

第二阶段偶然故障期,也称随机失效期,这一阶段的特点是失效率较低,且较稳定,往往可近似看作常数,产品可靠性指标所描述的就是这个时期,这一时期是产品的良好使用阶段,偶然失效主要原因是质量缺陷、材料弱点、环境和使用不当等因素引起。

第三阶段耗损故障期,也称耗损失效期,该阶段的失效率随时间的延长而急速增加,主要由磨损、疲劳、老化和耗损等原因造成。

由此可见,设备第一阶段早期故障主要通过设备采购、验收把关来规避;第二阶段偶然故障通过临时检修来恢复;第三阶段严重故障可通过电厂加强检修管理,在恰当的时机即故障期之前进行检修,以恢复设备性能,确保系统设备健康。

1.2 脱硫设备特殊性

火电厂脱硫系统是火电厂的组成部分,石灰石/石膏湿法脱硫作为火力发电厂的环境污染治理设施,与火电厂其它生产设备比较,其设备所处环境具有高腐蚀、强磨损、易结构等特点。

1.2.1 设备腐蚀

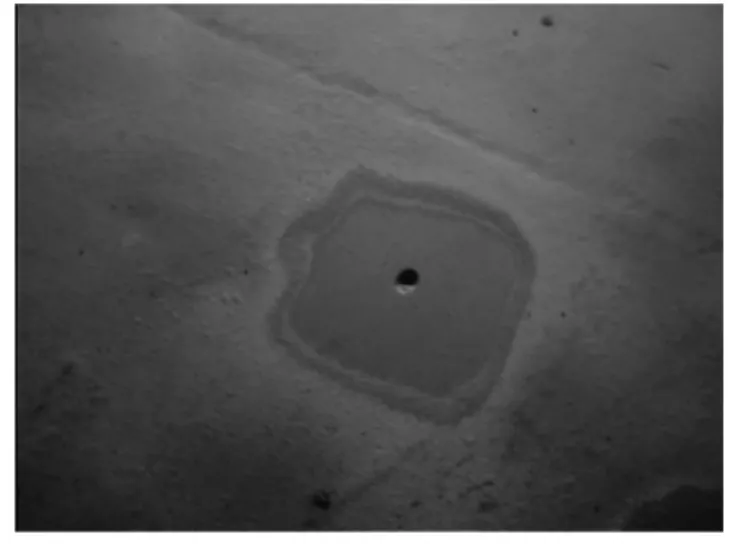

腐蚀是脱硫设备的第一大显著特征。湿法脱硫中由于烟气温度降低,同时净烟气又夹杂着水蒸气,其中的、、Cl-等对其所接触的部位产生较强的腐蚀;石灰石浆液、石膏浆液对其接触的部位也产生一定的腐蚀。为此,脱硫系统在其相应部位都采取了防腐措施。如采用不锈钢、合金钢、FRP、PP、PVC 等材料,或内衬橡胶、鳞片树脂、玻璃鳞片、图刷搪瓷等。这些防腐措施在一定程度上解决了腐蚀问题,但随着时间的推移,部分防腐材料逐渐失效,如果得不到及时处理,进而演变成大面积失效,带来泄漏等问题。实际运行中,如果管道、烟道、容器等内部出现局部失效的初期往往无法发现,只有当出现了泄漏时才能发现。腐蚀问题是影响脱硫设备检修的因素之一。图2 为某厂净烟道底部腐蚀情况,图3 为某厂吸收塔塔壁腐蚀情况。

图2 某厂净烟道底部腐蚀情况

图3 某厂吸收塔塔壁腐蚀情况

1.2.2 设备磨损

磨损是脱硫设备的又一大显著特征。脱硫系统介质主要是石灰石、石灰石浆液、石膏浆液,它们对管道、浆泵、喷嘴等设备有很大的磨损。如果防腐层被磨损失效后,浆液的腐蚀与磨损交织在一起对设备产生巨大的破坏作用。磨损也是影响脱硫设备检修的因素之一。图4 为某厂循环泵叶轮磨损情况,图5 为某厂喷淋管磨损情况。

图4 某厂循环泵叶轮磨损情况

图5 某厂喷淋管磨损情况

1.2.3 设备结垢

脱硫设备由于浆液中Cl-的存在或亚硫酸盐含量超标,其容器或管道内壁可能结垢,严重时会影响设备的正常运行。结垢最严重的部位一般是滤液水系统和旋流器稀浆管道。以及一些与浆液箱、吸收塔接口管的生根接口部位。曾有多个电厂真空泵内结垢导致真空泵皮带损坏。由于管道结垢造成停运相应管道,进行人工疏通在脱硫系统的情况也时有发生。

1.2.4 设备泄漏

由于系统腐蚀、磨损导致设备或管道穿孔泄漏,表现为漏烟、漏气(汽)、漏浆、漏粉(石灰石与石膏粉)。脱硫设备由于大量介质是石灰石浆液或石膏浆液,一旦泄漏对系统环境及设备污染较大。因此治理设备泄漏也是脱硫检修的重中之重。

1.3 湿法脱硫性能要求

湿法脱硫系统作为电厂环保设施,有着自身的性能要求,比如脱硫效率、排放指标、电耗指标、石灰石消耗指标、石膏品质、工艺水消耗指标等。当系统运行一段时间后,某些指标或参数因为某些设备达不到要求,这就需要对相应设备进行检修,以恢复脱硫系统性能。

2 检修系统设计

科学的火电厂检修管理至少应科学的确定检修管理中6 大检修元素,即检修检修周期(间隔)、检修工期、检修项目、检修工艺、检修质量控制标准、检修费用定额。

2.1 检修等级

检修等级是以脱硫系统检修规模和必修项目为原则而对脱硫系统检修进行的分类。作者通过国内外脱硫系统运行检修调研,结合多年的电力检修运行管理实践,考虑我国脱硫设备及石灰石及燃料实际情况,参照《发电企业设备检修导则》,组织起草了某发电公司火电厂石灰石/石膏湿法烟气脱硫系统检修导则等也标准,经过3年多的使用证明,作者确定的检修原则、检修等级划分等定义是科学的。

脱硫系统检修分为A、B、C 三个等级。

A 级检修是指对脱硫系统进行全面的解体检查和修理,以保持、恢复或提高设备性能。

B 级检修是指针对脱硫系统某些设备存在问题,对脱硫系统部分设备进行解体检查和修理。B 级检修可根据脱硫设备状态评估结果,有针对性地实施部分A 级检修项目或定期滚动检修项目。

C 级检修是指根据设备的磨损、腐蚀、老化规律,有重点地对脱硫系统进行检查、评估、修理、清扫。C级检修可进行少量零件的更换、设备的消缺、调整、预防性试验等作业以及实施部分A、B 级检修项目或定期滚动检修项目。一般说来,A、B 级检修都需要将吸收塔排空全面检查,进行修复。

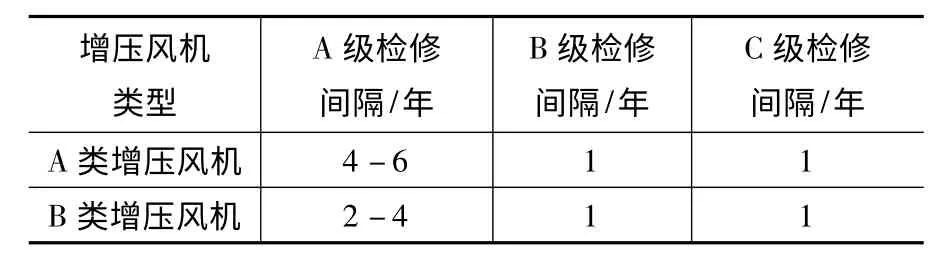

2.2 检修间隔

检修间隔是指上次检修后脱硫系统投运开始,至下一次检修开始时的时间。检修间隔的划分要依据检修等级分别划分。湿法脱硫系统的最重要设备为脱硫增压风机,其投运和解列为脱硫投运和解列标志,其解体检修的工期也相对最长,因此A 级检修间隔以增压风机检修间隔为标准较为合理。从国内大量投产的脱硫装置运行情况看,国际知名企业生产、业绩可靠的增压风机(如豪顿华公司生产的轴流式动叶可调增压风机)出故障的几率明显低于一般增压风机,所以对A 级检修间隔有必要根据增压风机类型做分别对待,以利于保证设备安全可靠并降低检修成本。B 级检修和C 级检修则穿插于A级检修间隔之间。表1 为国网能源开发有限公司企业标准《火电厂石灰石/石膏湿法烟气脱硫系统检修导则》中关于检修间隔的规定,可供参考。

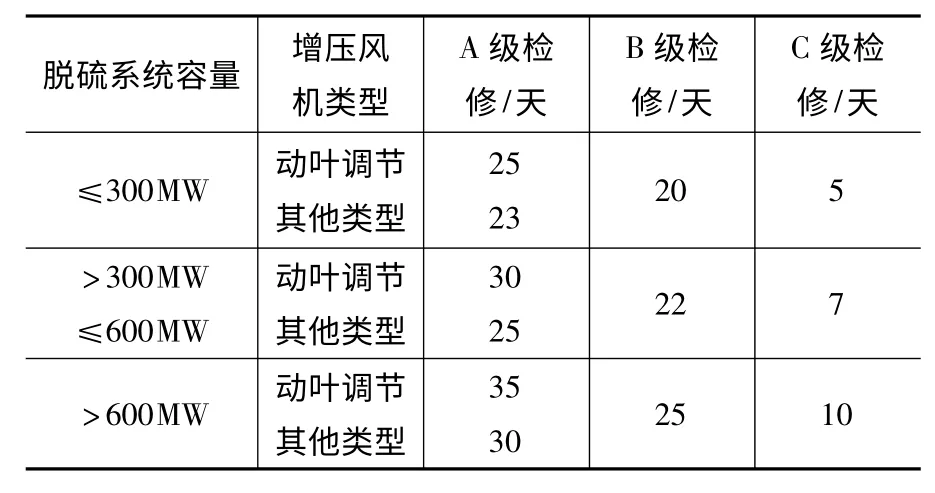

2.3 检修工期

脱硫检修工期基本等同于停机时间,指从增压风机停运,脱硫系统解列到检修工作结束,增压风机投运的时间。检修工期的确定也应依据检修等级分别确定。与检修间隔一样,A 级检修工期以增压风机A 级检修工期为基础,加上烟气系统连锁保护试验和脱硫系统恢复时间为标准工期。考虑到B 级检修都需要将吸收塔排空全面检查修复,B 级检修工期以吸收塔内部拆架、防腐修复保养结束和脱硫系统恢复时间为标准工期。动叶调节增压风机比其它类型增压风机多一套液压调节机构,A级检修工期适当增加时间,B 级检修则无需增加。表2为某发电公司企业标准中关于检修工期的规定,可供参考。

表1 脱硫系统检修间隔

表2 脱硫系统检修工期

各级检修间隔和工期可结合主机安排,电厂在安排检修工作时应充分考虑脱硫系统检修间隔和工期,进行统筹合理安排。

2.4 脱硫设备检修标准项目

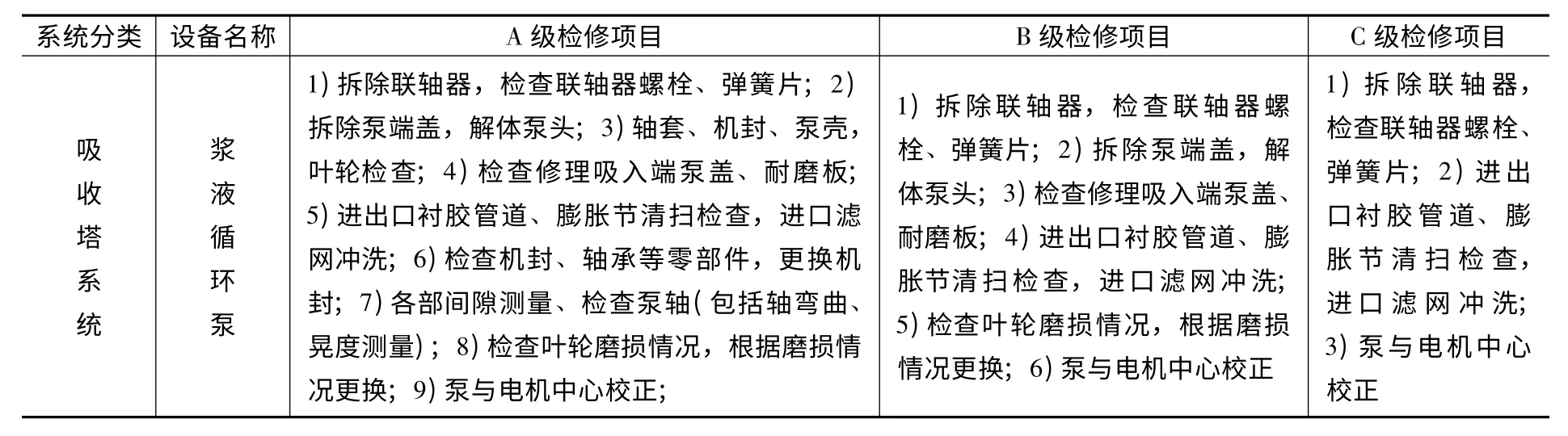

脱硫检修项目以不同系统不同设备为基础,根据该设备不同检修等级,确定标准项目。作者通过研究实践,提出检修项目表,本文仅以其中浆液循环泵为例列出,供参考。

2.5 检修工艺及质量标准要求

脱硫系统检修后总体质量验评标准为,腐蚀部分全部修复、磨损部分达到可控范围内、结垢全部清理,泄漏全部消除;预期下次安排检修前可能出故障的部分全部更换;脱硫性能达到或超过设备投产时性能考核指标。

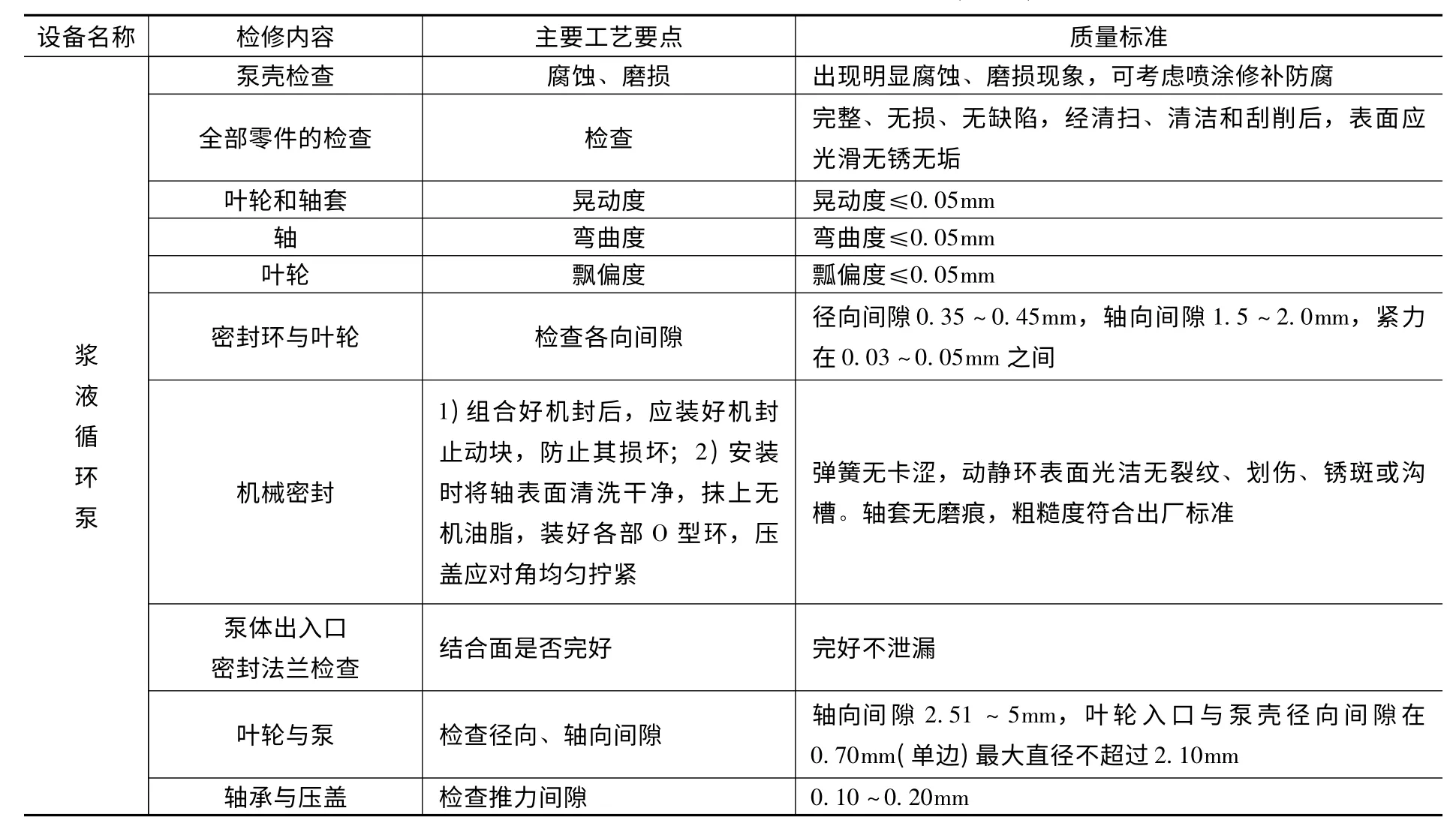

对于单个设备而言,以上总体质量标准还应分解成若干小指标,以利于过程控制,确保检修质量达到总体要求。作者通过研究实践,提出脱硫主要设备的检修工艺及质量要求。本文仅以浆液循环泵为例列出,供参考。

表3 脱硫系统检修项目参考表(节选)

表4 脱硫主要设备的检修工艺及质量标准(节选)

3 结 论

石灰石—石膏湿法烟气脱硫系统按《发电企业设备检修导则》进行A、B、C、D 分类和检修。为保证检修工作的顺利完成,湿法脱硫设备检修管理应纳入电厂整体检修管理,在安全、文明、质量、进度方面遵循电厂检修制度。电厂在成立检修组织机构,编制检修进度计划,制定安全、技术措施,落实人员、材料、备件、工具、机具,编制检修总结报告等方面应充分考虑和体现脱硫设备的检修。