重质原油焦化和传统减压渣油焦化的对比研究

2013-07-19张帆

张 帆

(中油国际(苏丹)炼油有限公司,苏丹 喀土穆)

延迟焦化具有原料选择范围广、工艺相对成熟、装置投资成本低等特点,是目前世界上最重要的渣油加工工艺。随着原油开采深度的加深,原油质量日益变差,高酸、高钙、高黏度的劣质原油较多。炼油厂加工的原油重质化、劣质化趋势越来越明显,这些重质原油具有密度大、轻馏分含量少、硫含量高和酸值高等特点。考虑到原油输送、加工难度、投资成本等多方面的因素,传统加工路线已很难应对这些重质原油,重质原油直接焦化工艺路线已成为一些炼油企业首选的加工劣质原油的方案。本文主要介绍重质原油焦化装置的特点,对重质原油焦化与传统减压渣油焦化的腐蚀类型、产品分布、加热炉及焦炭塔运行情况、开工过程操作情况等方面进行比较。

1 重质原油焦化装置的主要特点

重质原油的常压馏出率低,直接用焦化工艺路线加工具有工艺流程短、投资少、能耗低、经济效益好的特点。一般来讲,重质原油的延迟焦化装置设计具有以下特点。

1.1 装置的配套工艺丰富

重质原油中盐、钙含量高,为延长装置加热炉的运行周期,需要对重质原油进行预处理,因此原油焦化装置一般配有原油电脱盐、脱钙工艺。焦化瓦斯气直接作为炼油厂燃料气使用,为降低瓦斯中硫含量对加热炉的影响,配有吸收稳定和干气脱硫工艺;为降低焦化液化气中的硫及硫醇含量,配有液化气脱硫和脱硫醇工艺。这些配套工艺的应用,大大丰富了延迟焦化的工艺内涵,使其成为加工工艺更完备、工艺流程更精细、产品更丰富的直接加工原油的装置。

1.2 重质原油酸值高,对装置的工艺水平和抗腐蚀性能要求高

重质原油的加工难度主要体现在:①酸值高,对设备及管线腐蚀严重;②常压石脑油、煤油、柴油的收率偏低,且柴油的酸值较高;③蜡油酸值高、难裂化,作催化裂化原料时轻质油收率偏低;④钙含量高、金属含量较高,给电脱盐带来困难。

选择直接焦化工艺路线对重质原油进行加工,主要是利用焦化反应的高温热脱酸作用,降低焦化反应后的环烷酸腐蚀问题。焦化反应温度在495~500℃之间,而石油羧酸热稳定性差,可以有效破坏石油羧酸。中国石化石油化工科学研究院对苏丹六区重质原油进行焦化中型试验的结果表明,通过焦化反应,可以有效地降低焦化馏分油的酸值,脱酸率在95%以上。但如何解决焦化反应之前的高温油环烷酸腐蚀问题,成为装置设计和运行过程中的主要技术难点和重点。环烷酸腐蚀的主要规律为:当介质温度在180℃以下时,环烷酸不发生腐蚀,以后随温度提高腐蚀逐渐增加,在270~280℃时达到最大,温度再升高腐蚀又下降,到350℃附近腐蚀又急骤增加,420℃以上没有环烷酸腐蚀。通过对比环烷酸腐蚀随温度变化的规律与焦化反应及各换热段的温度可以看出,直接加工重质原油的焦化装置,自原油电脱盐装置之后,至焦化反应塔之前,所有高温油流经的管线和设备都不同程度地存在着环烷酸腐蚀问题。这就对装置的工艺水平和抗腐蚀性能提出了很高的要求。

1.3 分馏塔兼有常压分馏塔的作用

原油焦化装置不论采取何种流程设计,都是充分利用装置的余热,将首次进入分馏塔的原油加热到365℃或更高一些,焦化原料油中的常压组分在焦化分馏塔中被拔出,以降低焦化加热炉负荷。同时由于焦化反应的热脱酸作用,焦化馏分油的酸值较低,与在焦化分馏塔中蒸馏出的直馏馏分通过焦化分馏塔混合后,可降低原油焦化产品中石脑油、柴油、蜡油的酸值,有利于减轻对下游装置的腐蚀。

1.4 加工原料灵活性高

传统延迟焦化装置除加工常、减压渣油以外,还可加工炼油厂各种高密度油浆、脱油沥青等非常规油,被称为炼油厂的“垃圾处理厂”。加工重质原油的焦化装置兴起以后,改变了人们对传统延迟焦化装置的观念和认识,延迟焦化装置在炼油厂加工工艺中的地位也有了很大的提升,但重质原油焦化装置作为“垃圾处理厂”的作用却并没有因此而消弱。重质原油焦化装置除加工重质原油外,还可大比例掺炼常压渣油、减压渣油或适量掺炼炼油厂各种高密度、高黏度非常规重油,且掺炼过程中对装置加热炉运行的负面效应比传统减压渣油焦化装置更小,原料处理的灵活性更高。

1.5 重质原油深度脱盐、脱钙难度大,电脱盐装置实际运行效果差

重质原油深度脱盐、脱钙,可以减轻因水解而形成的分馏塔顶HCl腐蚀,降低加热炉结焦前体物的生成速率,延缓加热炉结焦。但由于重质原油密度大,原油中的环烷酸钠、环烷酸钙及其它油溶性有机钙化合物又是天然的乳化剂,使油水混合形成稳定的乳化液,造成油水分离困难和电脱盐处理过程不稳定,脱盐、脱钙、脱水效率差。

2 传统延迟焦化原料和重质原油焦化原料的性质比较

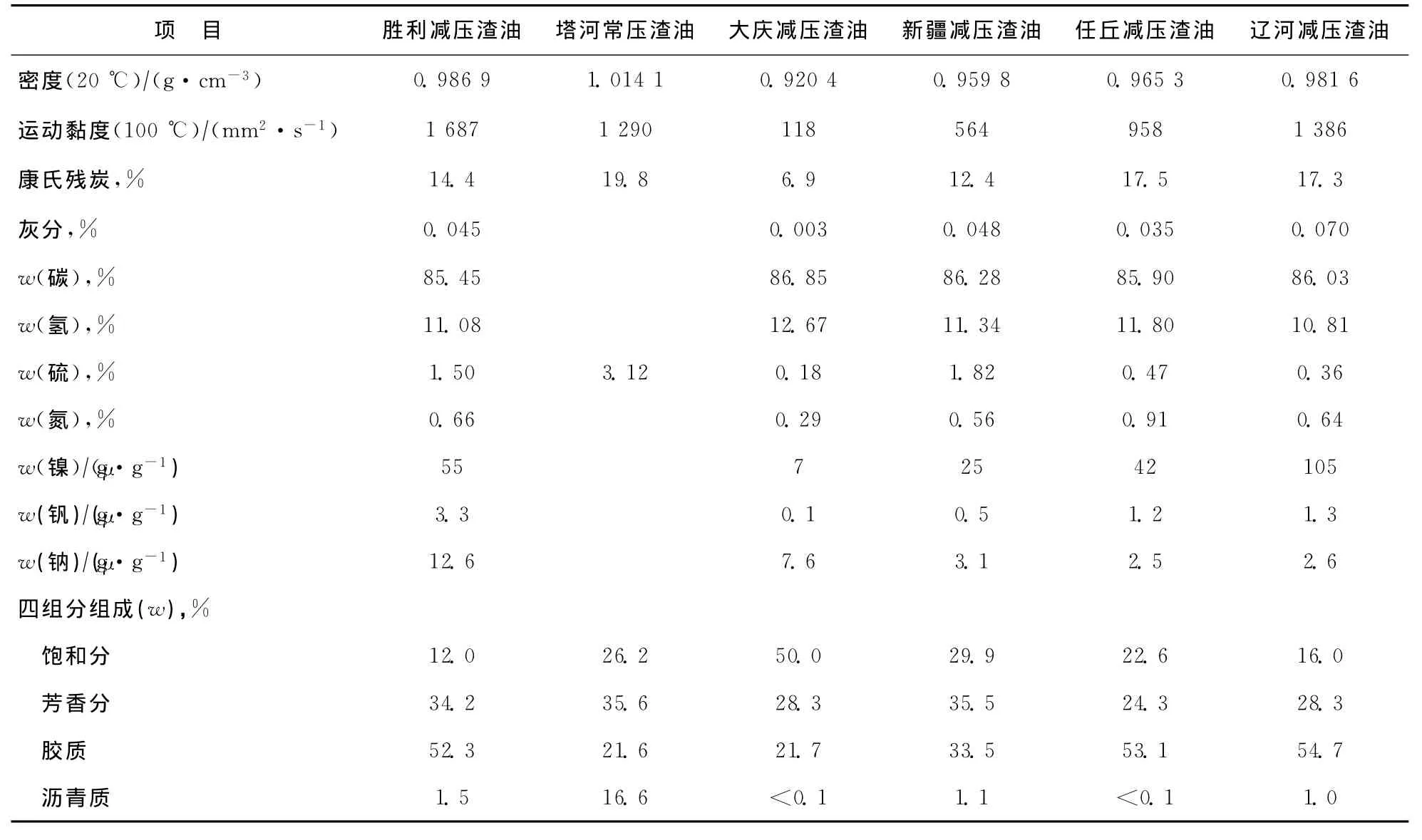

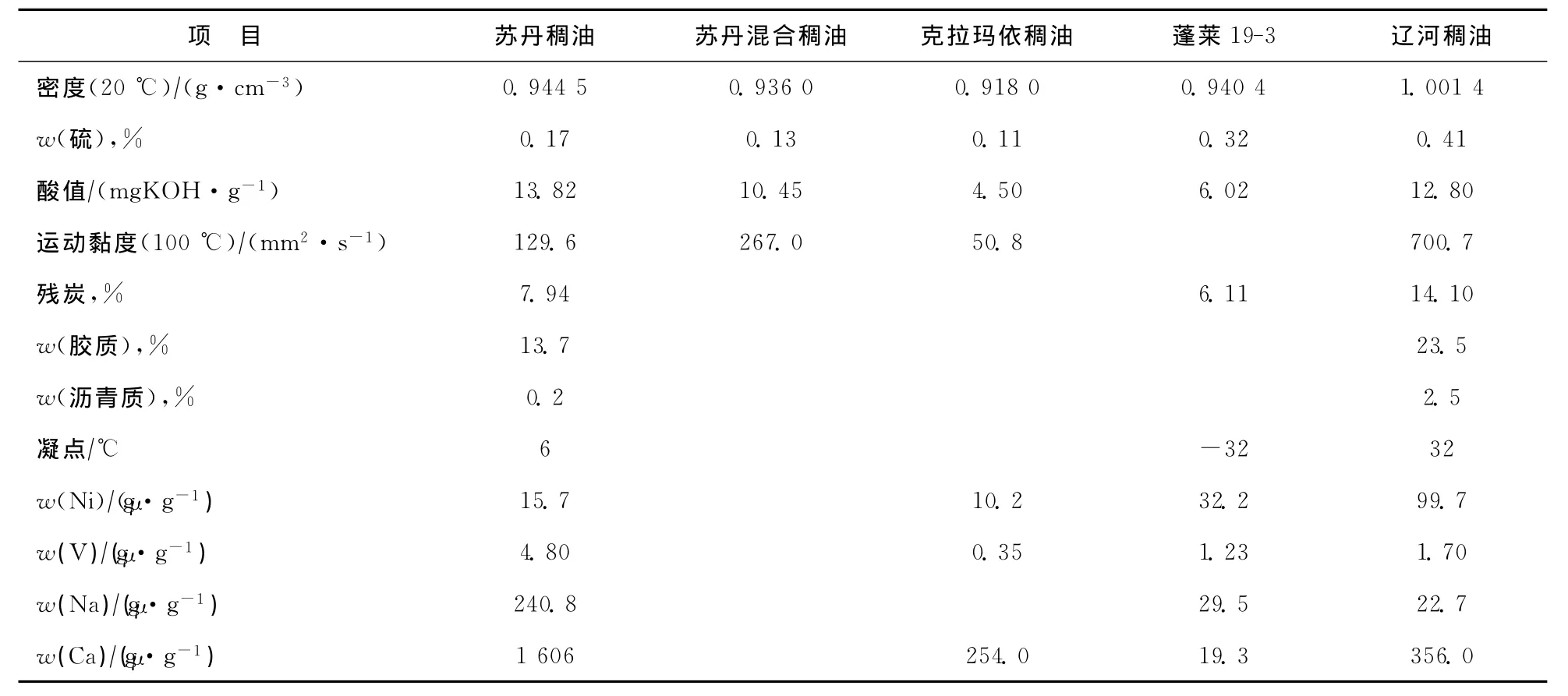

减压渣油是传统的延迟焦化原料,原油中所含的硫、氮、胶质、沥青质及金属杂质,绝大部分都残留和浓缩在减压渣油中。表1是国内几种传统焦化原料油的性质。表2为国内外主要重质原油的性质。

表1 国内几种传统焦化原料油的性质

表2 重质原油的性质

对比表1、表2可以看出:重质原油的密度与减压渣油相接近,黏度总体比减压渣油略低;减压渣油残炭高,金属含量高,胶质和沥青质含量高;重质原油酸值高,钙含量高。

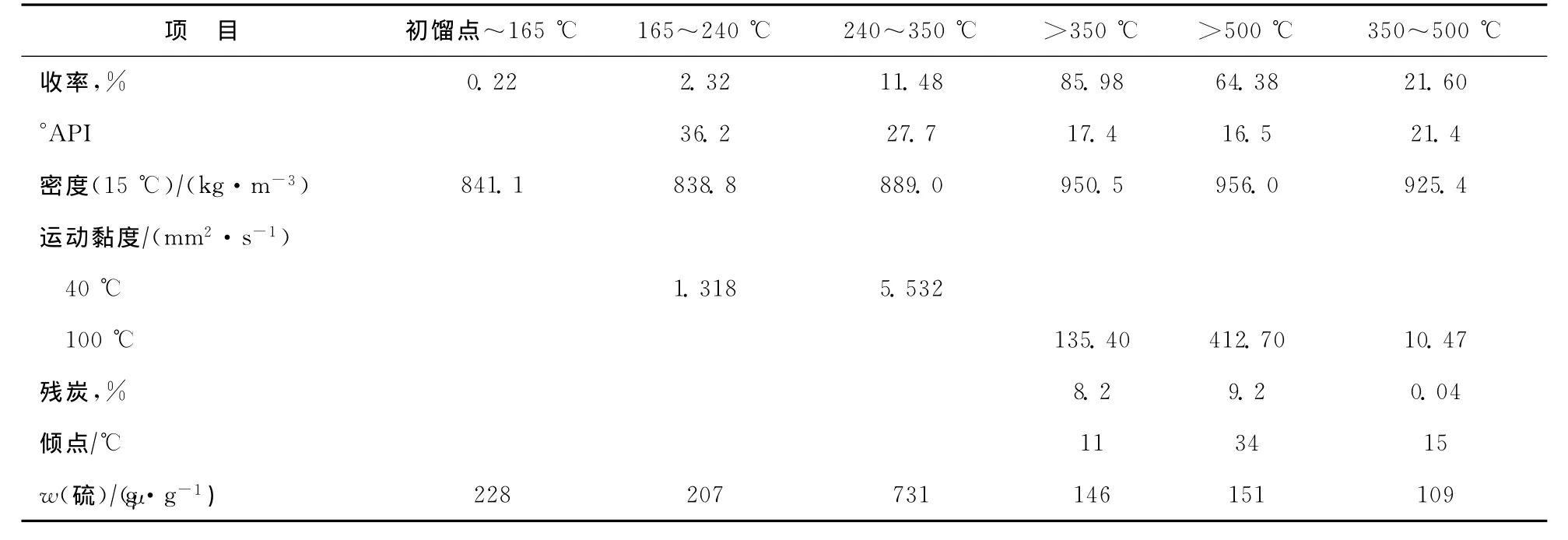

通过分析重质原油的直馏馏分收率及性质,可更清晰地看出重质原油作为焦化原料时的特点。表3是苏丹六区重质原油的直馏馏分收率及其性质。

从表3可以看出,重质原油中重馏分多,常、减压渣油收率高,常压渣油收率达到85.98%,减压渣油收率达到64.38%,小于500℃馏分油收率为35.62%,正是由于这部分组分的存在,使重质原油焦化的操作和产品性质有别于传统的减压渣油焦化。

表3 苏丹六区重质原油的直馏馏分收率及其性质

3 重质原油焦化与传统渣油焦化的主要差异

以重质原油为原料的焦化装置主要应对一些输送成本高、加工难度大、常减压拔出率较低的劣质原油。重质原油焦化装置自设计到运行过程中都与传统焦化装置存在一定的差异。

3.1 腐蚀类型

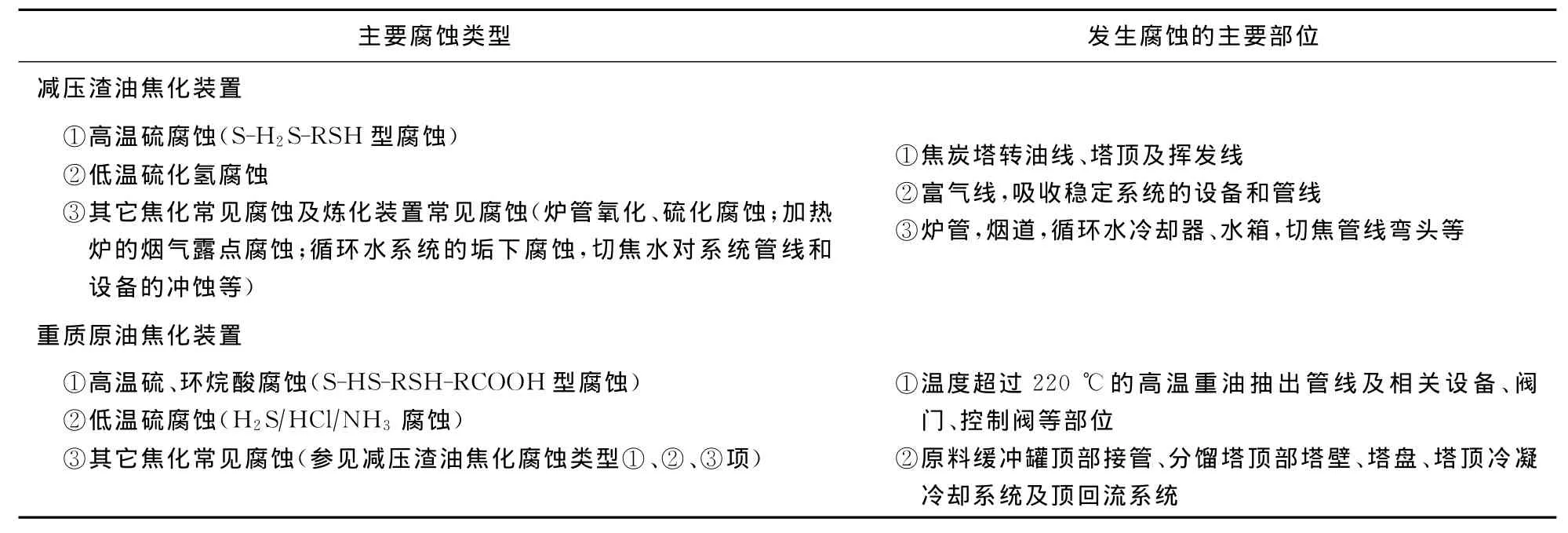

减压渣油是原油减压蒸馏中的最终馏分,集中了原油中70%左右的硫。对于加工减压渣油的焦化装置,腐蚀类型主要包括高温硫腐蚀、低温硫化氢腐蚀以及其它一些焦化装置存在的常规腐蚀。高温硫腐蚀从240℃开始,温度越高腐蚀越强,到480℃达到最高点。而对于直接加工重质原油的焦化装置,就目前的状况来看,其加工的一般都是高酸值、高钙的劣质原油,所以环烷酸腐蚀为最主要的腐蚀类型,又因其直接加工原油,所以原油蒸馏装置和焦化装置的一些常规腐蚀也会经常遇到,而且情况更加复杂。表4为两种焦化装置的主要腐蚀类型及腐蚀发生的主要部位。

表4 减压渣油焦化与重质原油焦化的腐蚀类型对比

重质原油焦化装置的环烷酸腐蚀一般通过材质升级的方式预防;对于低温硫腐蚀,一般通过在分馏塔顶部挥发线注入中和剂、缓蚀剂来降低塔顶冷凝器的腐蚀。分馏塔塔顶循环系统的温度较低,塔顶循环油中水含量高,为降低对顶循环换热器的腐蚀,也可以考虑在塔顶循环系统注入中和剂和缓蚀剂。

3.2 产品分布

由于原料性质存在差异,减压渣油焦化和重质原油焦化在产品分布上有明显的区别,同时焦化装置循环比的不同对焦化装置产品分布也有较大的影响。表5是高酸值的苏丹原油焦化和国内某减压渣油焦化的产品分布比较。由表5可以看出:相同循环比(0.2)情况下,重质原油焦化的中间组分收率较高,尤其是柴油组分收率达到了45.57%,汽油、柴油收率总和达到了64.31%,总液体收率为78.84%,焦炭产率较低,为16.78%。而减压渣油焦化的焦炭产率较高,富气收率高,总液体收率较低。

表5 减压渣油焦化与苏丹原油焦化产品分布比较 w,%

延迟焦化的产品性质受原料影响很大。以重质原油为原料的焦化装置,其分馏塔兼有常压分馏塔的功能,因此,其产品可认为是常压馏分与焦化反应物馏分混合后的产物。常压馏分的存在改善了焦化产品的性质。

3.3 加热炉及焦炭塔的运行状况

3.3.1 加热炉运行状况 焦化加热炉炉管的结焦主要来自于重油中的胶质、沥青质的缩合反应。以苏丹六区重质原料油的加工为例,该原油中的胶质、沥青质质量分数总和为13.87%,常压蒸馏拔出率为14.02%,假设常压蒸馏后的胶质、沥青质仍完全存在于焦化分馏塔塔底油中,在不考虑焦化循环油所占分馏塔塔底油比例的情况下,可大概计算出胶质、沥青质在其常压渣油中的质量分数为17.2%左右,此含量仍远远低于一般的减压渣油中的胶质、沥青质含量。这个结果说明,利用重质原油作焦化原料时,其加热炉的结焦倾向远低于减压渣油作原料的焦化装置加热炉。

对重质原油焦化而言,焦化分馏塔塔底温度一般控制在365℃左右,并未将减压馏分拔出(以苏丹六区原油为例,减压拔出组分占原油的21.6%,参见表3),而是与焦化塔的塔底循环油混合后直接进焦化加热炉,这就大大增加了焦化加热炉的冷油流速,同时减压馏分提前在炉管中部分汽化,大大提高了加热炉炉管的湍流速度,有利于管内边界油膜层破裂,增大了结焦前体物的脱落速率,即降低了加热炉的结焦速率。相反,对于加工减压渣油的加热炉,原料在炉管中的汽化率低,加之原料黏度高,边界油膜层厚度较厚,结焦前体物生成速率高,而脱落速率低,所以其加热炉炉管的结焦倾向性更高。

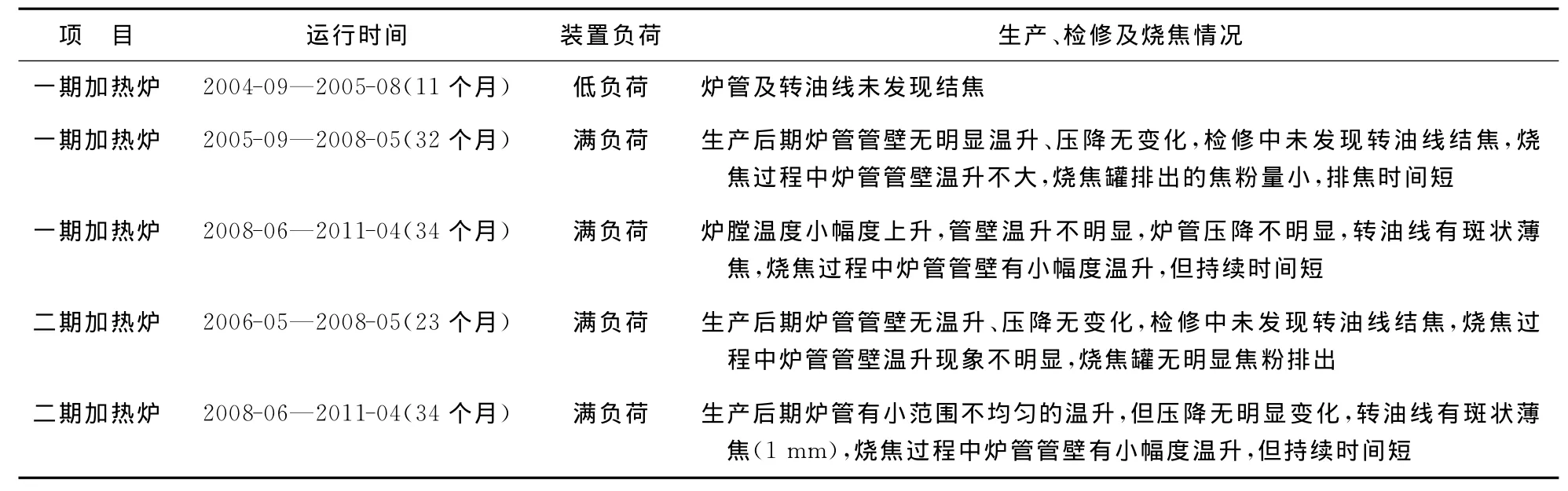

综上所述,加工重质原油的焦化加热炉的运行效果会明显优于加工减压渣油的加热炉。从实际运行结果来看,减压渣油焦化加热炉的主要结焦部位是加热炉辐射炉管和转油线,某些减压渣油焦化加热炉甚至出现了对流炉管结焦的现象,装置满负荷生产时,开工周期很难维持到2~3年,有些装置在开工不到1年后,就被迫低负荷生产或者停工烧焦,且在装置停工清焦时,转油线结焦靠烧焦不能完全清除,需要借助高压清洗设备。而重质原油焦化加热炉的实际运行情况则明显优于减压渣油焦化加热炉,以苏丹重质稠油焦化加热炉为例,该焦化系统由两套1.0Mt/a焦化装置组成,表6是该焦化系统投产至今加热炉运行效果总结。从表6可以看出,重质原油焦化的加热炉在运行中不存在严重的结焦情况。就目前情况来看,加热炉结焦问题已不是装置长周期运行的主要瓶颈。

表6 苏丹稠油焦化加热炉运行情况总结

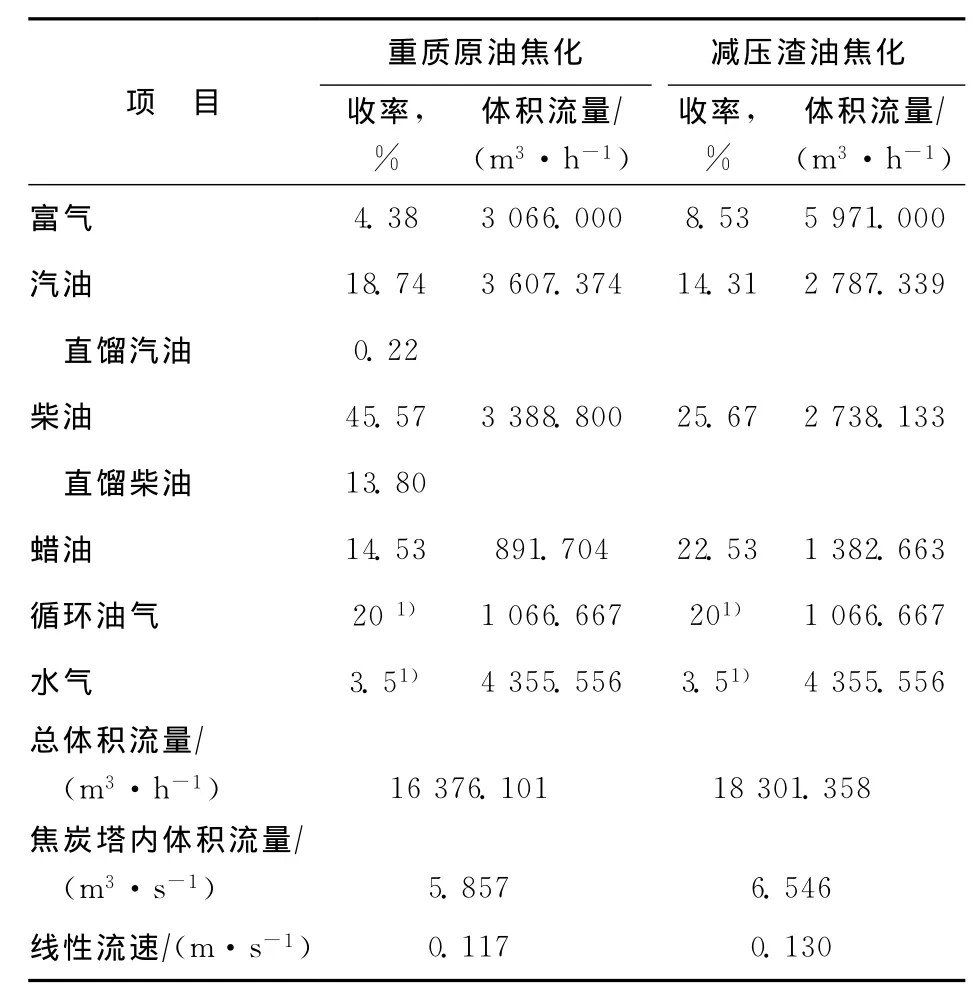

3.3.2 焦炭塔运行状况 以表3、表5数据为参考,在循环比为0.2的情况下,定量计算加工量为100t/h时重质原油和减压渣油焦化焦炭塔内的油气流速情况。对于重质原油焦化,焦化气、液体产品的总收率为83.22%,假设常压馏分(14.02%)在分馏塔内完全脱除,焦炭塔内油气组成的质量流量为(83.22%-14.02%)×100t/h=69.20t/h,循环油气流量为20t/h,焦化反应塔内的油气质量流量为88.64t/h。对于减压渣油焦化,焦塔内油气组成即焦化气、液产品的流量总和为71.04t/h,循环油气流量为20t/h,减压渣油焦化反应塔内的油气质量流量为91.04t/h。从以上数据分析来看,相同状况下加工重质原油(重质原油常压拔出率15%左右)和减压渣油的焦炭塔内油气质量流量大体相当。

根据以上各表数据计算相同状况下原油焦化装置和减压渣油焦化装置焦炭塔内气相线速,结果如表7所示。因缺乏该苏丹原油350℃以下窄馏分组成详细数据,在计算焦炭塔内富气、汽油和柴油组成时,将苏丹原油初馏点~165℃时直馏油组分计入汽油组分,而将165~240℃、240~350℃直馏油组分计入柴油组分,并假设其常压馏分在分馏塔内能完全脱除。由表7可知:在相同的操作条件下,加工量为100t/h时,原油焦化装置焦炭塔内气相线速为0.117m/s;减压渣油焦化装置焦炭塔内气相线速为0.130m/s,略高于原油焦化装置焦炭塔内的气相线速。这与二者的产品分布有直接关系,原油焦化装置虽然焦炭产率低,汽油、柴油收率较高,但富气收率低,且汽油、柴油收率的一部分来自于原油的直接蒸馏;减压渣油焦化富气收率是原油焦化装置的2倍以上,富气体积流量占整个油气流量的比例较大(约1/3)。综合来看,原油焦化装置焦炭塔内的气相线速略低于减压渣油焦化装置。

表7 原油焦化装置、减压渣油焦化装置的焦炭塔内气相线速计算结果

3.4 开工过程的操作情况

3.4.1 减压渣油焦化开工特点 减压渣油是原油深拔以后的残留油,在开工的各阶段恒温过程中,很少有轻组分拔出,所以工艺上一般采用蜡油-渣油开工方案,即先引入蜡油循环升温,在炉出口350℃恒温以后改为渣油进料,其主要优点是脱除轻组分的时间短,开工循环过程中,加热炉出口350℃时辐射进料离心泵容易投运。蒸汽往复泵高温运行时间短,有利于安全运行。减压渣油焦化开工中存在的主要问题是在切换四通阀以后,调整操作难度较大。调整操作过程中的缺点如下:①切换四通阀后,受焦炭塔温度影响,焦化反应不完全,蜡油量大,油气进分馏塔后,大量蜡油进入分馏塔底,导致分馏塔塔底液面高,加热炉负荷变大,由于此时对流室流量较小,对流油易超温;②侧线回流建立困难;③对流油温度高,进入分馏塔底部致使分馏塔底部超温;④蜡油外送量大,蜡油泵超负荷运行,造成部分换热器超温;⑤切换四通阀以后的调整时间较长,加热炉波动大,容易造成炉管结焦。3.4.2 重质原油焦化开工特点 重质原油焦化开工过程可简单归纳为三个部分:①重质原油的低温循环(150,200,250℃),主要进行装置仪表调试,脱水;②重质原油300℃和350℃循环,主要拔出常压馏分;③升温至460℃或更高,切换四通阀,装置调整操作。

为确保加热炉辐射进料泵的运行,通常炉出口重质原油350℃循环时间长,以保证常压馏分完全脱除。重质原油焦化开工的优点为:①开工过程简单,无需柴油、蜡油循环,开工成本低;②由于常压馏分的存在,分馏侧线循环易建立,切换四通阀后操作调整较快;③开工过程中,加热炉运行波动小,对流段不超温。

4 结束语

重质原油焦化和常规减压渣油焦化,从设计到装置实际运行,都或多或少存在差异。现阶段,我国加工重质原油的焦化装置不多,可借鉴的经验较少,在装置实际运行过程中,重质原油焦化装置主要套用或借鉴常规减压渣油焦化装置的经验。在实际操作和运行过程中,应区别分析、对待两种不同焦化的问题和现象,切忌将减压渣油的加工经验和操作模式生搬硬套。掌握重质原油焦化和减压渣油焦化的异同点,对重油焦化装置的操作和管理人员具有重要的意义。