再生铝材轧制润滑油的性能研究

2013-07-19周亚军蒋艳红

周亚军,蒋艳红

(中南大学机电工程学院,长沙410083)

在铝材轧制加工过程中,需消耗大量的工艺润滑油(轧制油),初步估计全国铝加工行业每年消耗轧制油100~200kt。造成轧制油报废的主要原因是液压油或轴承油的泄漏,污染的轧制油导致退火处理时铝板带箔表面出现深褐色油斑,影响产品的外观质量,因此必须定期全部更换。如1台铝箔轧机每3~6个月换油一次[1],一次换下的废油为10~40t。近年来,我国铝材轧制加工业快速发展,铝板带箔的产量多年稳居世界首位,废轧制油的数量也显著增加。多数企业对废轧制油没有加以循环利用,而是当废油出售[2]或作为燃料燃烧,废轧制油燃烧时会产生大量有毒有害的物质,既浪费能源,又污染环境。铝轧制油的基础油是由石油加工而成,随着经济的发展,石油资源日趋紧张,因此进行废轧制油再生循环利用具有重要意义。轧制油再生主要采用减压蒸馏工艺,去掉废轧制油中的胶质、沥青等高碳不良组分,以提高轧制油的退火清洁性,保证铝材产品质量。本研究采用色谱-质谱[3]联用分析、差热分析、四球摩擦磨损试验和氧化安定性实验等手段,对某铝加工企业废轧制油和再生轧制油的理化性能、化学组成、摩擦学性能和氧化安定性进行评定,并与现用轧制油和基础油对比,全面评价再生轧制油的性能;通过添加抗氧剂提高再生轧制油的氧化安定性,保证再生轧制油能够满足铝轧制工艺的需要,实现资源的循环利用。

1 实 验

1.1 试验材料

试验材料包括某大型铝加工企业的现用轧制油、废轧制油、再生轧制油、轧制油基础油、轧制油润滑添加剂。将轧制油润滑添加剂以6%的添加量加入到轧制油基础油中,配制成新轧制油。

1.2 分析仪器与方法

1.2.1 轧制油组成分析 采用气相色谱-质谱联用技术对铝材轧制油组成进行分析。选用GCMSQP2010型气相色谱-质谱联用仪,GC分析条件:OV-1通用型毛细管色谱柱(30m×0.25mm×1.0μm),载气为He,汽化室温度280℃,分流比150∶1,进样量0.5μL,柱温100℃,以3℃/min的速率升温至180℃;MS分析条件:电离能70eV,离子源温度200℃,扫描范围(m/z)40~350u,质量分析器为四极杆分析器。

1.2.2 热重-差热分析 热重-差热分析在SDTQ600型TG-DSC分析仪上进行,样品用量为10mg。在程序控制温度下测量物质质量与温度的关系[4],并测试样品与基准之间温度差随温度的变化。测试条件:温度区域20~500℃,升温速率10℃/min,在动态空气气氛下进行,空气流速100mL/min。

1.2.3 摩擦学性能 在MRS-10A四球摩擦试验机上用上海钢球厂生产的符合GB308Ⅱ级轴承钢球的一级GCr15标准钢球,直径为12.7mm,按照GB/T 12583标准方法测定最大无卡咬负荷PB值,参照SH/T 0189标准测定轧制油的抗磨性能,测试条件为:转速1 200r/min,载荷196N,运行时间30min。实验完毕,测试3个下球的磨痕直径,测量精度为0.01mm,每个钢球测2次,将6次测量的平均值作为实验结果。

1.2.4 氧化安定性 参照SH/T 0206—1992变压器油氧化安定性测定法,在铜催化剂存在的条件下,将25g试样置于100℃的油浴中,通入氧气,连续氧化48h后测定酸值和黏度,并以酸值和黏度的变化量来表示油品的氧化安定性。

2 结果与分析

2.1 理化性能

轧制油基础油、轧制油润滑添加剂、现用轧制油、废轧制油、再生轧制油、新轧制油的主要理化性能见表1。从表1可以看出,废轧制油的酸值、羟值、皂化值、色度都为再生轧制油的2倍以上,再生轧制油的酸值、皂化值、黏度、色度都较现用轧制油有所降低,说明废轧制油经过减压蒸馏后,轧制过程中泄漏的液压油或轴承油以及氧化产生的酯、酸等高碳有机物大部分已被除掉。但再生轧制油的酸值仍大于新轧制油,即再生轧制油中还存在部分有机酸,且再生轧制油的羟值比现用轧制油高,说明再生轧制油中有一些含有羟基的有机物(比如醇),羟基比较容易氧化,如果羟值较大,则油品的氧化安定性较差。

表1 油品的主要理化性能

2.2 化学组成

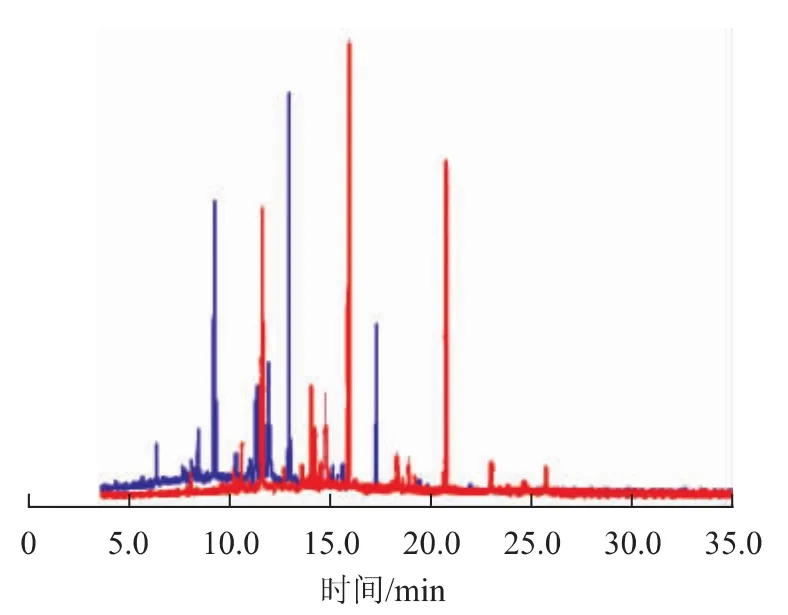

再生轧制油和现用轧制油的总离子图谱见图1。从图1可以看出,现用轧制油比再生轧制油的分离时间要晚几分钟(现用轧制油的升温速率稍慢),除了时间的差异,再生轧制油和现用轧制油的总离子谱图很相似,主要成分都比较集中而且分离出的时间都较早,说明两者的碳原子分布比较集中,碳原子数比较低。从图1还可以看出,现用轧制油总离子谱图比再生轧制油多两个小峰(22min以后的两个小峰),其原因是现用轧制油中存在一些高碳有机物,而再生轧制油却在减压蒸馏过程中将其除去。为了进一步验证所作出的判断,对油品进行了质谱分析,得到油品的化学组成(见表2)。从表2可以看出,再生轧制油和现用轧制油的碳原子数集中在13~15之间,较高的低碳烃含量和集中的分布使轧制油的黏度处在一个平衡状态,既保证了油膜的强度又保证了油膜的减磨降压效果[5]。再生轧制油的低碳烃稍多,高碳烃(碳原子数大于15)几乎没有,正十二醇质量分数为7.91%;现用轧制油中的高碳烃(正十六烷,正十七烷)质量分数为5.21%,正十二醇质量分数为6.06%,这与由图1和表1所作出的判断相符。再生轧制油的黏度为2.74mm2/s,现用轧制油的黏度为2.98mm2/s(表1),主要是由于随着烃分子中碳原子数的增加,分子链间的侧向相互作用增加[6],增大了油品的内摩擦力,从而使黏度增大。

图1 轧制油的总离子图谱

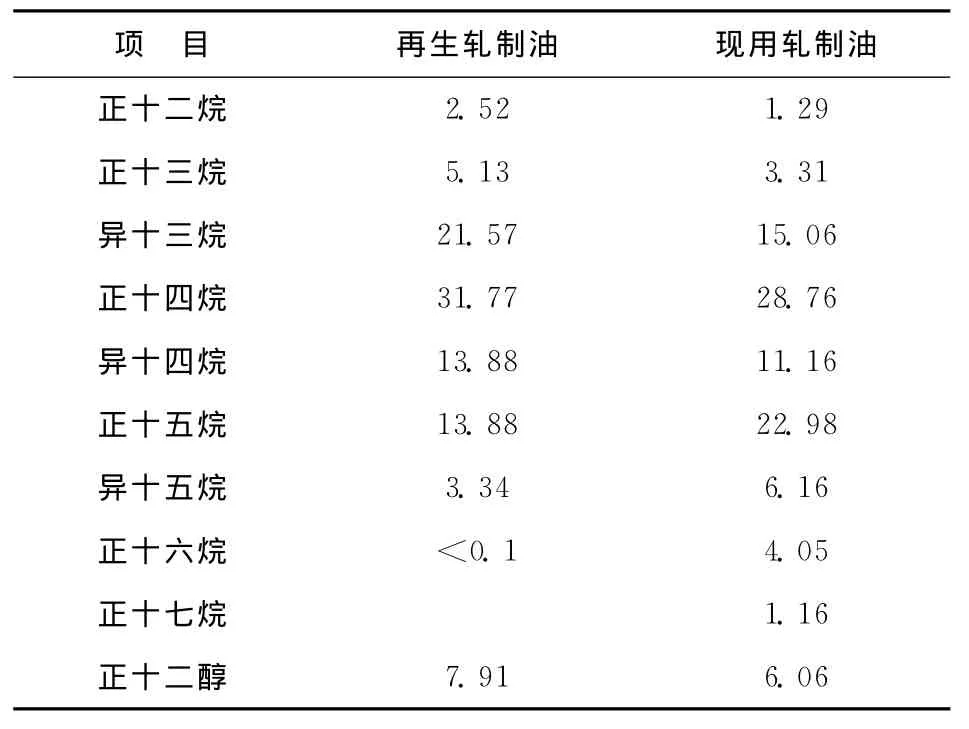

表2 油品的主要化学组成 w,%

2.3 热重-差热分析

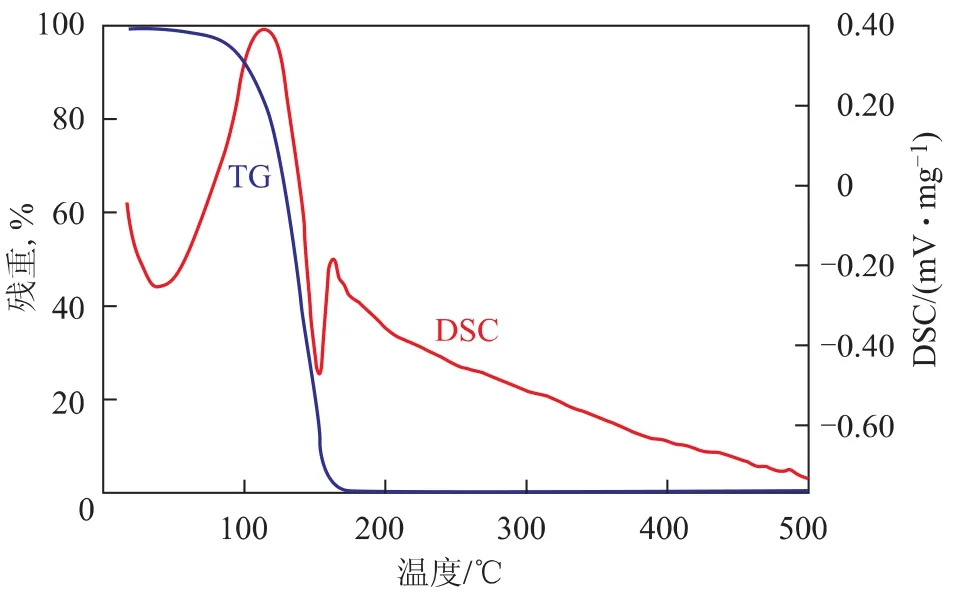

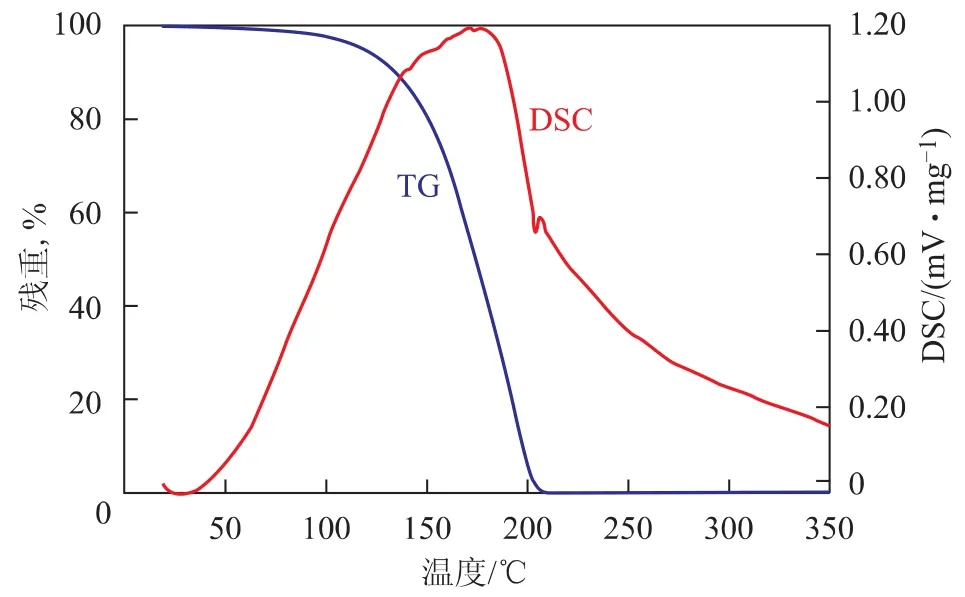

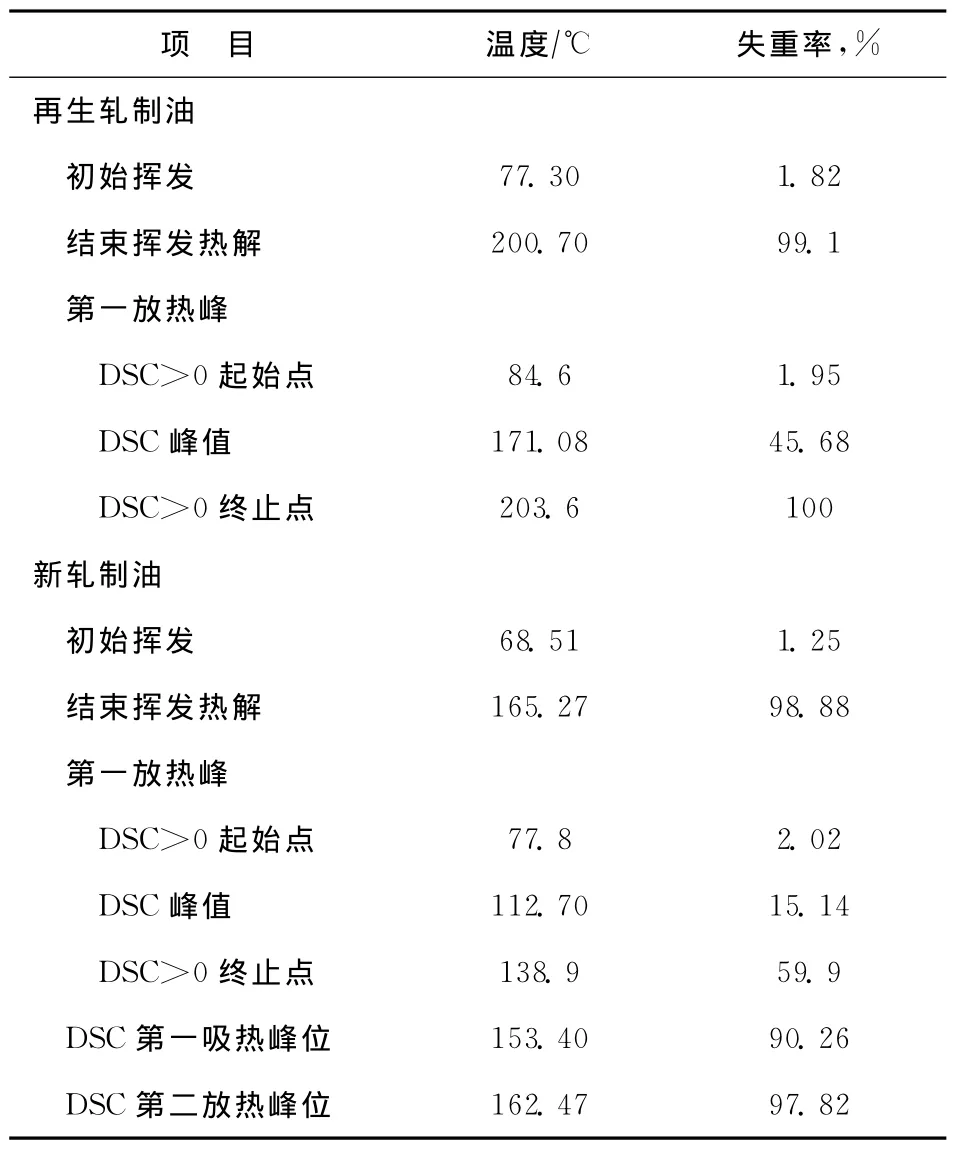

新轧制油和再生轧制油的热重-差热分析(TG-DSC)曲线见图2和图3。TG-DSC的曲线解析见表3。由图2和图3可以看出:再生轧制油和新轧制油的TG曲线斜率都很大,且新轧制油的斜率更大,表明新轧制油的退火清洁性能比再生轧制油好;再生轧制油的DSC曲线大部分在0以上,通过计算,放热面积达92.63%,说明再生轧制油在实验过程中一直处于氧化放热状态,而新轧制油的DSC曲线在0以上部分只有14.1%,大部分是挥发吸热状态,说明再生轧制油的氧化安定性较差。从表3可以看出,再生轧制油的挥发结束温度为200.70℃,失重率达99.1%;新轧制油的挥发结束温度为165.27℃,失重率达98.88%,说明新轧制油的退火性能优于再生轧制油。一般铝箔的退火温度为280℃,铝板的退火温度为400℃,再生轧制油的退火性能已达到铝轧制的要求。

图2 新轧制油的TG-DSC曲线

图3 再生轧制油的TG-DSC曲线

表3 TG-DSC曲线解析

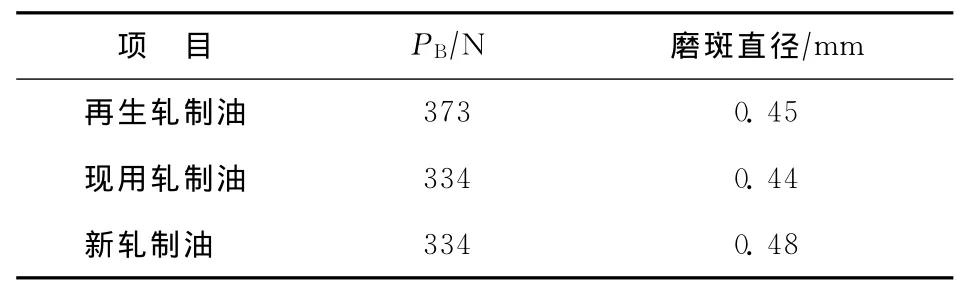

2.4 摩擦学性能

摩擦学性能是轧制油的重要性能之一,对于提高铝箔的轧制质量至关重要,再生轧制油、现用轧制油和新轧制油的摩擦学性能实验数据见表4。由表4可以看出,再生轧制油、现用轧制油、新轧制油的PB值和磨斑直径十分接近,其差值都在试验方法规定的误差范围以内,说明再生轧制油的极压抗磨性能已达到新轧制油的水平,可以在铝轧制过程中使用。

表4 油品的摩擦学性能

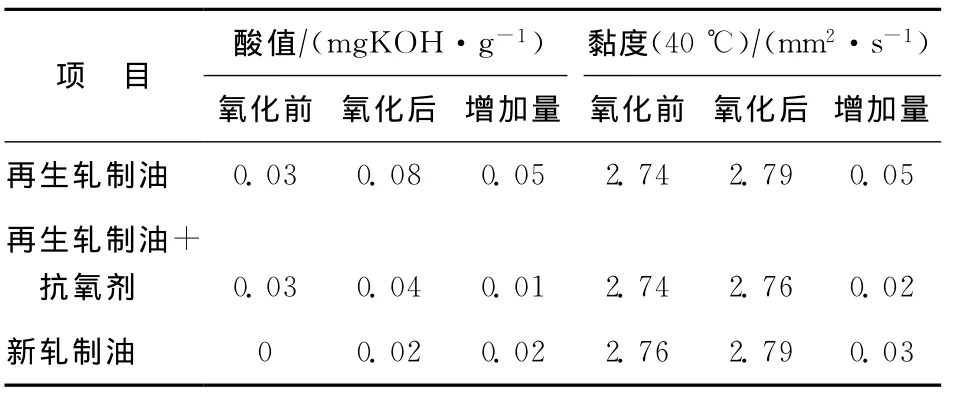

2.5 氧化安定性

再生轧制油和新轧制油氧化安定性实验前后的酸值[7]和黏度的测试结果见表5。从表5可以看出,再生轧制油的酸值比新轧制油的酸值高,但黏度差别很小,说明再生轧制油中的酯和酸等大分子有机物在减压蒸馏过程中被除去了一部分,但仍有少量的残余。

在没有沉淀物的情况下,氧化前后油品酸值和黏度的变化在很大程度上反映其抗氧化性能的强弱[8]。表5中再生轧制油的酸值和黏度在氧化前后变化较大,新轧制油的酸值和黏度在氧化前后变化很小,说明再生轧制油的氧化安定性较差。从表5还可以看出,添加抗氧剂后再生轧制油的氧化前后酸值和黏度的变化量都有明显的减小,说明添加抗氧剂后再生轧制油的氧化安定性提高,可以满足铝轧制油的要求。

表5 氧化安定性测试结果

3 结 论

(1)通过对废轧制油减压蒸馏去掉其中大部分的高碳物质后得到的再生轧制油,其摩擦学性能、退火清洁性均达到铝轧制油的要求,理化性能也较废轧制油有了较大改善,除羟值外其它性能都接近新轧制油的水平。

(2)再生轧制油的羟值较大,且大部分处于氧化放热状态,氧化安定性实验前后再生轧制油的酸值和黏度变化比新轧制油大,说明再生轧制油的氧化安定性较差。

(3)在再生轧制油中添加抗氧剂后,其抗氧性能得到明显的改善,能达到铝轧制油的要求,可循环使用。

[1]邱钧,沈建林.铝箔生产线轧制油排放源参数的确定[J].有色金属加工,2005,34(3):23-28

[2]丁贞君,康永力.废轧制油的回收利用[G]//全国铝箔技术与营销研讨会文集.北京:中国有色金属加工工业协会,2002:194-195

[3]李占双,景晓燕,王君.现代分析测试技术[M].北京:北京理工大学出版社,2009:344

[4]朱文辉,杨柳,杨红燕,等.热重/差热分析-固相微萃取-气相色谱-质谱联用系统的建立与应用[J].分析化学,2010,38(4):527-531

[5]刘壮怀,周东伟,许云杰.铝加工轧制油性能要求和影响因素[J].上海有色金属,2010,31(4):183-185

[6]Stolarski T A.Adhesive wear of lubricated contacts[J].Tribol Int,1979(12):169-178

[7]林梅钦.冷轧再生轧制油酸值高产生原因及解决办法的探讨[J].铝加工,2007(2):37-40

[8]颜志光.润滑剂性能测试技术手册[M].北京:中国石化出版社,1999:33-34