国产PVDF中空纤维膜在炼油废水深度处理回用中的应用

2013-07-19王能才李建国

孙 武,王 泉,王能才,李建国

(1.中国石化海南炼油化工有限公司,海口578101;2.浙江双益环保科技发展有限公司)

炼油与石油化工行业是耗水量较大的行业之一,其污水排放量也较大[1]。根据国家节能减排的发展战略与石化企业对节水的要求,石化企业不仅需要持续减少污染物排放,还需节约水资源,增加水的循环使用率[2-3]。膜生物反应器(MBR)技术是目前废水处理领域的主流水处理技术之一,与传统工艺相比,MBR具有占地面积小、污染物去除率高、污泥浓度高、泥龄长且产泥量少、产水水质好并可回用、抗冲击能力强、控制较灵活等优势[4-6]。采用MBR工艺处理炼化废水的难点在于控制膜污染速率、维持膜通量及建立有效的膜清洗方法[7]。中国石化海南炼油化工有限公司(简称海南炼化)采用以(A/O+MBR)工艺为核心的废水处理流程对含油污水进行深度处理,MBR系统设计水量为450m3/h,采用日本某膜厂商聚偏氟乙烯(PVDF)中空纤维膜,膜孔径为0.2μm。MBR共有A,B,C,D 4个系列膜组,每组膜系统含12套膜组件,设计膜通量为21L/(m2·h)。MBR系统投入运行后,前期的总体运行情况良好,产水量、压差、清洗频率均能满足生产需要。运行3年后,膜的污堵日益严重,膜压差由设计的25kPa上升至75kPa,膜产水量由设计的150m3/h降至20 m3/h,膜清洗频繁,且在线清洗和离线清洗效果均不明显,对后续污水回用系统正常运行产生较大影响。为保证系统的稳定性和膜生物反应器正常运行,对A、B两个系列膜系统进行更换,每个系列膜系统含18套膜组件。采用某国产PVDF中空纤维柱式膜组件,膜孔径为0.02μm,设计膜通量为12.5L/(m2·h),操作压力低于60kPa。国产膜孔径小于日本膜,截留能力更强,由于MBR出水回用作循环冷却水,对浊度要求较高,因此选用0.02μm孔径的国产膜。而国产膜设计中采用了较低的膜通量,对于炼油废水,较低的膜通量可以降低膜污染速率及膜堵塞概率。对2个膜系统进行更换后,对MBR与膜系统的运行状况进行了连续跟踪,以对国产PVDF中空纤维膜在炼油废水处理的应用情况进行考察。

1 废水水质及污水处理工艺流程

1.1 废水水质特征

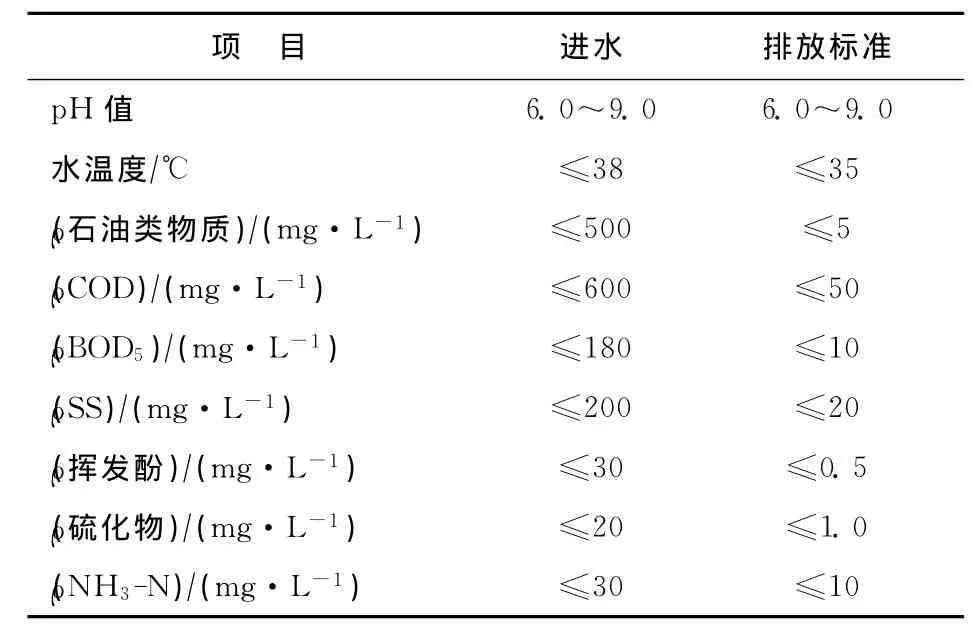

海南炼化废水处理系统的进水水质与排放标准如表1所示。

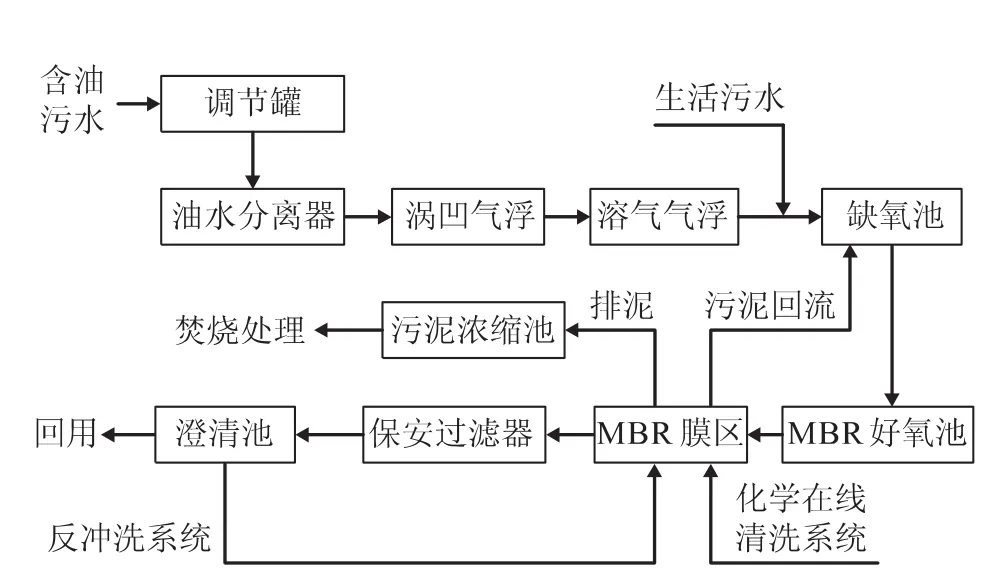

1.2 工艺流程

图1为海南炼化污水处理工艺流程示意。炼油废水含有较高的石油类污染物,此类物质无法得到良好的生物降解,而MBR膜材料对油类物质耐受性较差,必须控制进入膜池的石油类污染物含量,因此必须采用预处理工艺去除石油类污染物,目前通用的预处理工艺流程为(调节罐+油水分离器+二级气浮)的处理工艺[8]。生物处理系统采用(A/O+MBR)工艺。

表1 海南炼化废水处理系统的进水水质与排放标准

图1 海南炼化污水处理工艺流程示意

2 工艺运行效果

MBR的A、B膜系统更换膜组件后,对工艺的整体运行效果进行跟踪,对其主要污染物指标COD、NH3-N、石油类物质含量进行为期半年的监测。

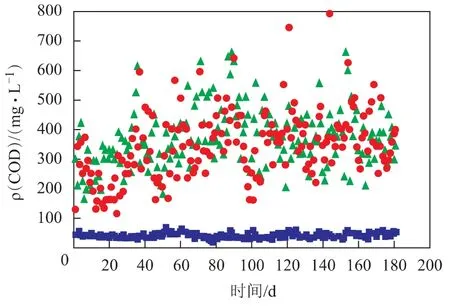

2.1 COD去除效果

MBR出水用于补充循环冷却水,对COD有较高的要求。图2为MBR工艺的COD去除效果。由图2可见:进水COD质量浓度平均值为406.6mg/L,由于采用了大容积的调节罐,进水COD质量浓度并未呈现大幅度波动,介于162~657mg/L之间。(涡凹气浮+溶气气浮)主要去除石油类物质,COD去除效率较低,气浮出水的COD质量浓度平均值为344mg/L。MBR具有良好的COD去除效果,出水COD质量浓度平均值为41mg/L,可稳定保持在60mg/L以下,COD去除率平均值为86.6%。由于PVDF中空纤维膜具有高效分离作用,微生物被完全截留在反应器内,污泥浓度提高,可达到6g/L以上,从而具有较低的污泥负荷,极大地提升了COD处理能力。同时,中空纤维膜的过滤作用可保证出水浊度优于回用水标准。因此,采用MBR工艺可在缩短处理流程、减小占地面积的情况下达到较好的有机污染物去除效果。

图2 MBR工艺的COD去除效果

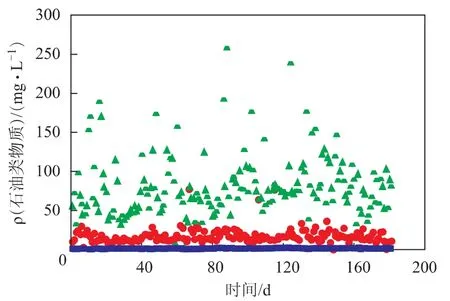

图3 MBR工艺的石油类物质去除效果

2.2 石油类物质去除效果

MBR工艺对进水油含量有较高的要求,经过预处理工艺的去除作用,进入生化系统的石油类物质质量浓度可保持在15mg/L以下。图3为MBR工艺对石油类污染物的去除效果。废水的油含量与不同批次原油有较大关系,而在调节罐的均质作用下,进水的油质量浓度平均值为113mg/L,一般低于300mg/L。经过二级气浮处理后,油质量浓度平均值为14.1mg/L,平均去除率可达到75%,保证了MBR生化系统的正常运行。MBR出水的油质量浓度平均值为0.6mg/L,运行期间低于1.0mg/L。

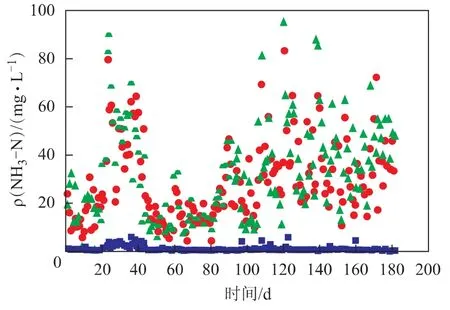

2.3 NH3-N去除效果

由于采用PVDF中空纤维膜,MBR工艺将水力停留时间与污泥龄相分离,从而具有较长的污泥龄,有利于世代生长时间较长的硝化菌的生长,因此,MBR工艺具有良好的硝化效果,能将大部分NH3-N转化为-N,可强化NH3-N去除效果。图4为MBR工艺对NH3-N的去除效果。由图4可见,气浮预处理工艺基本无法去除NH3-N,大部分NH3-N在MBR生化系统得以硝化,MBR出水的NH3-N质量浓度平均值为0.81mg/L,低于2mg/L,去除效率可达95%以上。

图4 MBR工艺的NH3-N去除效果

3 国产PVDF中空纤维膜性能考察

3.1 膜组产水量与膜压差变化情况

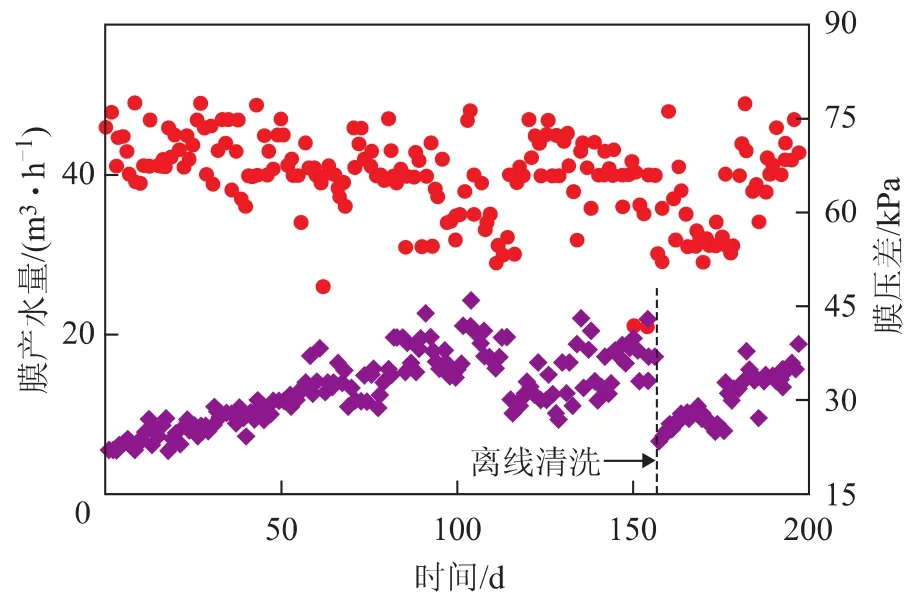

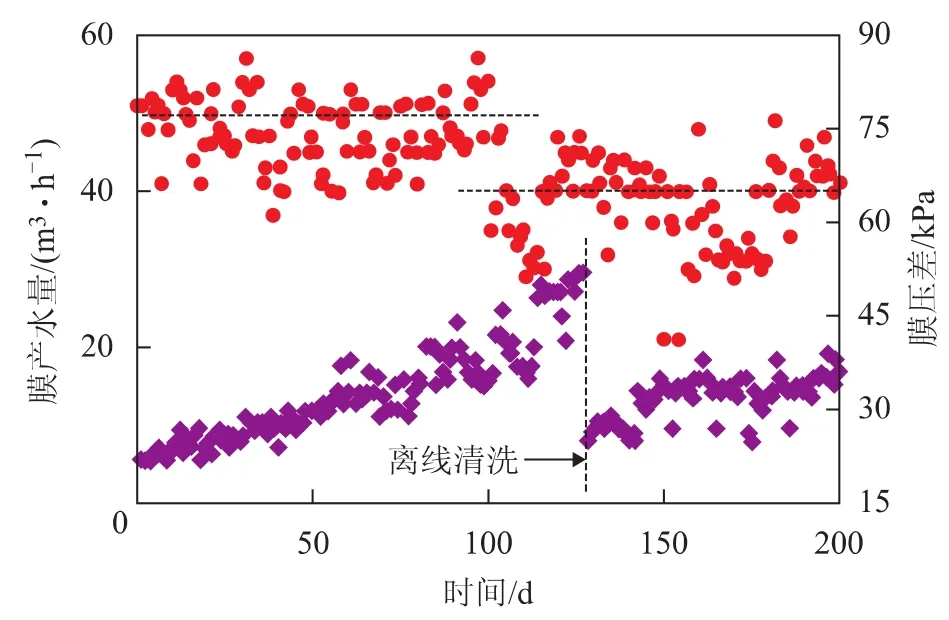

由于企业采取了多项节水措施,含油废水量大幅降低,因此,将国产PVDF中空纤维膜的产水量设定在40~50m3/h,采用恒流操作方式,平均膜通量为10L/(m2·h);A组膜的起始膜压差为22kPa,B组膜的起始膜压差为23kPa。膜的运行为间歇抽吸产水方式,抽8min,停2min。

膜组产水量与膜压差是膜性能的主要考察对象。图5为A组国产PVDF中空纤维膜长期运行时的膜产水量与膜压差的变化情况。由图5可见,由于处理水量减少,系统风险也相应降低,A组膜保持在低通量下运行。A组膜系统的产水量平均值在40m3/h左右,在长达7个月的运行期内,膜通量并未出现明显的下降;膜压差从起始的22kPa逐步上升,经过5个月的运行(此期间保持空气擦洗、在线反冲洗与在线化学清洗),膜压差上升到50kPa,此时进行离线清洗,膜压差恢复到25kPa,但相比起始情况,膜压差上升速率明显加快,因此在运行过程中,应适当提高在线清洗频率,同时在处理含油废水时,由于石油类物质的存在,造成污泥黏性较大,较易黏附在膜丝上,因此仍需通过在线反冲洗来降低膜污染速率。图6为B组膜产水量与膜压差的变化情况。由图6可见,B组膜在运行初期保持较高的产水量,平均值为50m3/h左右,膜压差上升较快,经过4个月的时间即上升到50kPa;经过离线清洗后,将平均产水量调低到40m3/h,膜压差上升趋势明显变缓。由此可见,对于炼油废水的处理,将膜通量维持在设计通量以下更有利于MBR系统的稳定运行。

图5 A组国产PVDF中空纤维膜的产水量与膜压差变化

图6 B组国产PVDF中空纤维膜的产水量与膜压差变化

3.2 膜污染控制方法

采用MBR技术处理炼油废水的关键之一在于建立有效的膜污染控制方法,延长膜寿命。一般情况下,膜组的污染控制主要从3个方面考虑:废水的预处理、污泥混合液调控以及膜清洗方式。炼油废水预处理一般会采用(二级隔油+涡凹气浮+溶气气浮)的处理方式,保证进入MBR生化系统的石油类物质质量浓度低于15mg/L。由于石油类物质很难溶于水,大部分被污泥吸附,因此,保持适当的污泥浓度并定期排泥是降低系统内石油类物质含量的重要调控手段,在运行过程中,保持污泥质量浓度为6~8g/L。膜清洗方式为空气擦洗、在线反冲洗、在线化学清洗与离线清洗相结合。膜组件抽吸8min,停2min,进行空气擦洗。下个周期,抽吸8min,在线反冲洗1min。同时保持每周进行一次低浓度化学在线清洗,每两周进行1次高浓度化学在线清洗,高浓度清洗液为有效氯含量0.3%(w)的NaClO溶液,低浓度清洗液为有效氯含量0.03%(w)的NaClO溶液,以2L/m2膜面积的量对膜组件清洗30min。通过空气擦洗、在线反冲洗与在线化学清洗结合,在120~150天运行时间内,国产PVDF中空纤维膜压差从起始的22kPa上升到50kPa,膜阻力上升速率较为缓慢,膜清洗方式可有效维护膜通量平稳。针对炼油废水的特殊性,离线清洗采用0.1%(w)的 NaOH 溶液浸泡8h,再采用0.5%(w)的NaClO溶液浸泡12h。经离线清洗后,膜压差可恢复到25kPa左右,膜过滤性能得到较好地恢复。通过该膜清洗方案,国产PVDF中空纤维膜可维持平稳的膜通量,减缓膜污染速率。同时,国产PVDF中空纤维膜具有更佳的性价比,其价格仅为原进口膜的一半,而进口膜设计过程中采用的较大膜通量在实际运行过程中无法有效维持。实际运行结果表明,对于炼油废水,MBR的设计膜通量不宜超过18L/(m2·h),低膜通量更有利于减缓膜污染。在此情况下,国产膜虽然增加了部分膜面积,但在总体价格及膜通量维持上仍具有优势。

4 结 论

(1)采用国产PVDF中空纤维膜可保证MBR系统的处理效果,MBR出水的COD质量浓度平均值为41mg/L,石油类物质质量浓度低于1mg/L,NH3-N的质量浓度平均值为0.81mg/L,可满足补充循环冷却水的标准要求。

(2)在长期的运行过程中,对两组国产膜的性能进行了考察:在稍低于设计膜通量的条件下运行,能降低膜污染速率,保持稳定的膜通量。保持适宜的污泥浓度,定期排泥,通过空气擦洗、在线反冲洗、高浓度和低浓度交替的化学在线清洗及定期的离线清洗,国产PVDF中空纤维膜可保持良好的过滤性能。

(3)国产PVDF中空纤维膜的设计膜通量低于进口膜,但在炼油废水的处理中,通常需要降低膜通量,国产膜在运行过程中可保持稳定的膜产水量,且投资费用与更换费用均较低,综合考虑,国产膜具有较高的性价比。

[1]钱伯章,朱建芳.石油化工废水处理技术新进展[J].化工环保,2009,29(2):99-104

[2]刘正.石化企业污水处理与资源化探讨[J].石油化工技术与经济,2008,24(1):1-5

[3]刘春平.石油化工企业的节水减排[J].化工环保,2006,26(1):74-75

[4]吴金玲,黄霞.膜生物反应器混合液性质对膜污染影响的研究进展[J].环境污染与治理技术,2006,7(2):16-24

[5]Marrot B,Barrios-Martines A,Moulin P,et al.Industrial wastewater treatment in a membrane bioreactor:A review[J].Environmental Progress,2004,23(1):59-68

[6]Meng Fangang,Chae S R,Drews A,et al.Recent advances in membrane bioreactors(MBRs):Membrane fouling and membrane material[J].Water Research,2009,43(6):1489-1512

[7]李力.膜生物反应器技术在石化污水处理中的应用进展[J].化工环保,2008,28(2):95-97

[8]李勇,钟捷.石化废水处理中MBR工艺的运行管理[J].工业水处理,2011,31(12):81-84